一种柔性生产线过程质量评价方法与流程

本申请涉及自动化领域,尤其涉及一种柔性生产线过程质量评价方法。

背景技术:

1、柔性生产线自动化程度高、生产节奏快,加工质量受设备、夹具、刀具和加工工艺等多重因素耦合影响,无法直接建立成品质量与工艺系统各影响因素的准确关联关系。传统基于结果检验的质控模式,难以反映加工过程中产品质量的演变规律,当发现零件成品出现质量异常时,往往已经产生批次性质量问题,质量代价极高。如,设备在进行零件加工时往往需要大量的加工工序,假设需要10个加工工序,当我们基于结果(即完成全部10个加工工序后)进行检验时发现不合格零件,则该设备上已经开始这10个工序的所有待加工零件均存在不合格风险,并且零件不合格的具体工序难以溯源,导致需要整个设备需要检修及整改,需耗费大量时间及资源。如何准确描述加工过程质量及其演变规律,对于实现柔性生产线质量管控至关重要。

技术实现思路

1、本申请的主要目的在于提供一种柔性生产线过程质量评价方法,旨在解决加工过程质量评价的技术问题,具体技术方案如下:

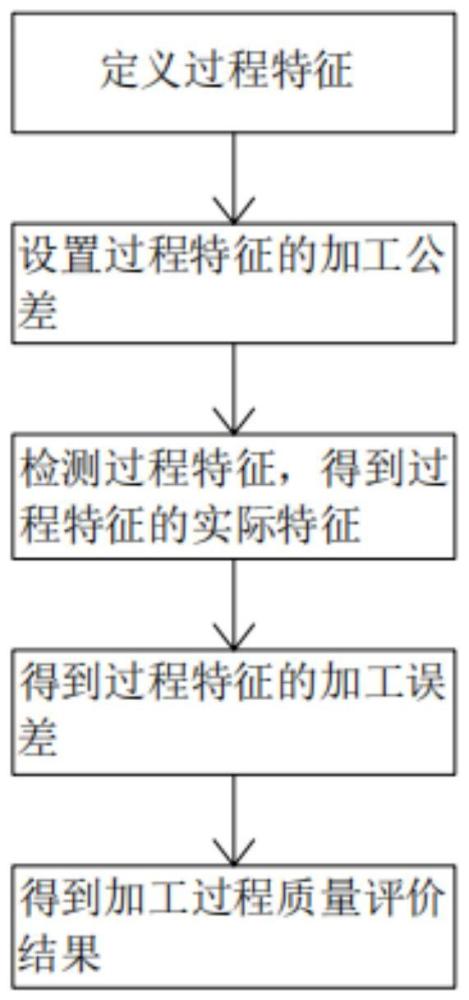

2、一种柔性生产线过程质量评价方法,包括:获取待加工零件的数字模型及其加工质量要求;根据获取待加工零件的数字模型及其加工质量要求,得到待加工零件的加工特征以及待加工零件的加工公差;根据待加工零件的加工特征以及待加工零件的加工公差,将加工特征在完成某道工序后的加工余量定义为过程特征,得到过程特征的理论特征以及过程特征的加工公差;检测过程特征的实际特征,并根据过程特征的理论特征与过程特征的实际特征,得到过程特征的加工误差;将过程特征的加工误差与过程特征的加工公差进行对比,得到加工过程质量评价结果。

3、可选地,根据待加工零件的加工特征以及待加工零件的加工公差,将加工特征在完成某道工序后的加工余量定义为过程特征的步骤之后,还包括:关联过程特征与相应加工设备的加工能力,得到加工能力评价特征;设置加工能力评价特征的理论特征以及加工能力评价特征的加工公差;根据过程特征的实际特征与过程特征与相应加工设备的加工能力,得到加工能力评价特征的实际特征;根据加工能力评价特征的实际特征与加工能力评价特征的理论特征,得到加工能力评价特征的加工误差;将加工能力评价特征的加工误差和加工能力评价特征的加工公差进行对比,得到加工能力评价结果。

4、可选地,加工能力评价特征包括:数控机床的x方向加工能力评价特征、y方向加工能力评价特征和z方向加工能力评价特征。

5、可选地,数控机床的x方向加工能力评价特征包括:过程特征中沿y方向分布的筋条特征的筋位,和/或,筋宽;数控机床的y方向加工能力评价特征包括:过程特征中沿x方向分布的筋条特征的筋位,和/或,筋宽;数控机床的z方向加工能力评价特征包括:过程特征中沿xy平面分布的腹板特征的壁厚。

6、可选地,数控机床的x方向加工能力评价特征还包括:过程特征中沿xy平面分布的孔特征的孔位。

7、可选地,数控机床的y方向加工能力评价特征还包括:过程特征中沿xy平面分布的孔特征的孔位。

8、可选地,数控机床的z方向加工能力评价特征还包括:过程特征中沿xy平面分布的筋条特征的筋顶高;过程特征中沿xy平面分布的凸台特征的凸台平面位置。

9、可选地,设置加工能力评价特征的加工公差,包括:对当前工序对应的过程特征的加工公差缩放后,获得加工能力评价特征的加工公差。

10、可选地,设置加工能力评价特征的加工公差,还包括:对下一道工序对应的过程特征的加工公差缩放后,获得加工能力评价特征的加工公差。

11、可选地,设置加工能力评价特征的加工公差,包括:对精加工工序对应的过程特征的加工公差缩放后,获得加工能力评价特征的加工公差。

12、本申请所能实现的有益效果为:通过计算某个加工特征在完成某道工序后的加工余量,定义过程特征,以此得到过程特征的理论特征,并根据实际生产需要设置该过程特征的加工公差。设置该过程特征的理论特征并检测该过程特征的实际特征,以此得到该过程特征的加工误差。将该过程特征的加工误差和将该过程特征的加工公差进行对比后得到加工过程质量评价结果,可有效评价当前工序的加工质量,实时监控加工过程质量评价结果可在第一时间发现有可能会导致零件不合格的加工工序,可及时暂停设备运行,并且可针对该工序进行单独的检修,在降低不合格产品数量的同时节省设备检修的时间和资源。在数据积累到一定程度后可体现加工过程质量的演变规律,可为柔性生产线的质量管控供提供丰富可靠的评价数据,对提高质量管控能力奠定了坚实的基础,比如:可以判断每个工序在进行检修后能保持多长时间不出问题,在设备整体保养后对各工序的积极影响,以此来制定设备以及各工序的保养或检修周期。

技术特征:

1.一种柔性生产线过程质量评价方法,其特征在于,包括:

2.如权利要求1所述柔性生产线过程质量评价方法,其特征在于,所述根据所述待加工零件的加工特征以及待加工零件的加工公差,将所述加工特征在完成某道工序后的加工余量定义为过程特征的步骤之后,还包括:

3.如权利要求2所述柔性生产线过程质量评价方法,其特征在于,所述加工能力评价特征包括:数控机床的x方向加工能力评价特征、y方向加工能力评价特征和z方向加工能力评价特征。

4.如权利要求3所述柔性生产线过程质量评价方法,其特征在于,

5.如权利要求4所述柔性生产线过程质量评价方法,其特征在于,所述数控机床的x方向加工能力评价特征还包括:

6.如权利要求4所述柔性生产线过程质量评价方法,其特征在于,所述数控机床的y方向加工能力评价特征还包括:

7.如权利要求4所述柔性生产线过程质量评价方法,其特征在于,所述数控机床的z方向加工能力评价特征还包括:

8.如权利要求2所述柔性生产线过程质量评价方法,其特征在于,所述设置加工能力评价特征的加工公差,包括:

9.如权利要求8所述柔性生产线过程质量评价方法,其特征在于,所述设置加工能力评价特征的加工公差,还包括:

10.如权利要求2所述柔性生产线过程质量评价方法,其特征在于,所述设置加工能力评价特征的加工公差,包括:

技术总结

本申请公开了一种柔性生产线过程质量评价方法,包括:获取待加工零件的数字模型及其加工质量要求;根据获取待加工零件的数字模型及其加工质量要求,得到待加工零件的加工特征以及待加工零件的加工公差;根据待加工零件的加工特征以及待加工零件的加工公差,将加工特征在完成某道工序后的加工余量定义为过程特征,得到过程特征的理论特征以及过程特征的加工公差;检测过程特征的实际特征,并根据过程特征的理论特征与过程特征的实际特征,得到过程特征的加工误差;将过程特征的加工误差与过程特征的加工公差进行对比,得到加工过程质量评价结果。可有效评价当前工序的加工质量,在数据积累到一定程度后可体现加工过程质量的演变规律。

技术研发人员:章绍昆,黄明聪,姜振喜,张桂,沈昕,李博,游莉萍,黄思思

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!