一种注射剂生产设备的生产管理方法及系统与流程

本发明涉及制药生产,特别涉及一种注射剂生产设备的生产管理方法及系统。

背景技术:

1、注射剂是一种重要的医疗产品,通常需要在高度洁净的生产环境中制备,其生产流程长、生产设备特殊程度高,需对注射剂生产设备进行及时监测和严格把控以确保注射剂的质量和安全性。现有的生产设备管理技术存在监测管理响应慢,影响注射剂生产质量的技术问题。

技术实现思路

1、本申请的目的在于提供一种注射剂生产设备的生产管理方法及系统。用以解决现有技术中监测管理响应慢,影响注射剂生产质量的技术问题。

2、鉴于以上技术问题,本申请提供了一种注射剂生产设备的生产管理方法及系统。

3、第一方面,本申请提供了一种注射剂生产设备的生产管理方法,其中,所述方法包括:

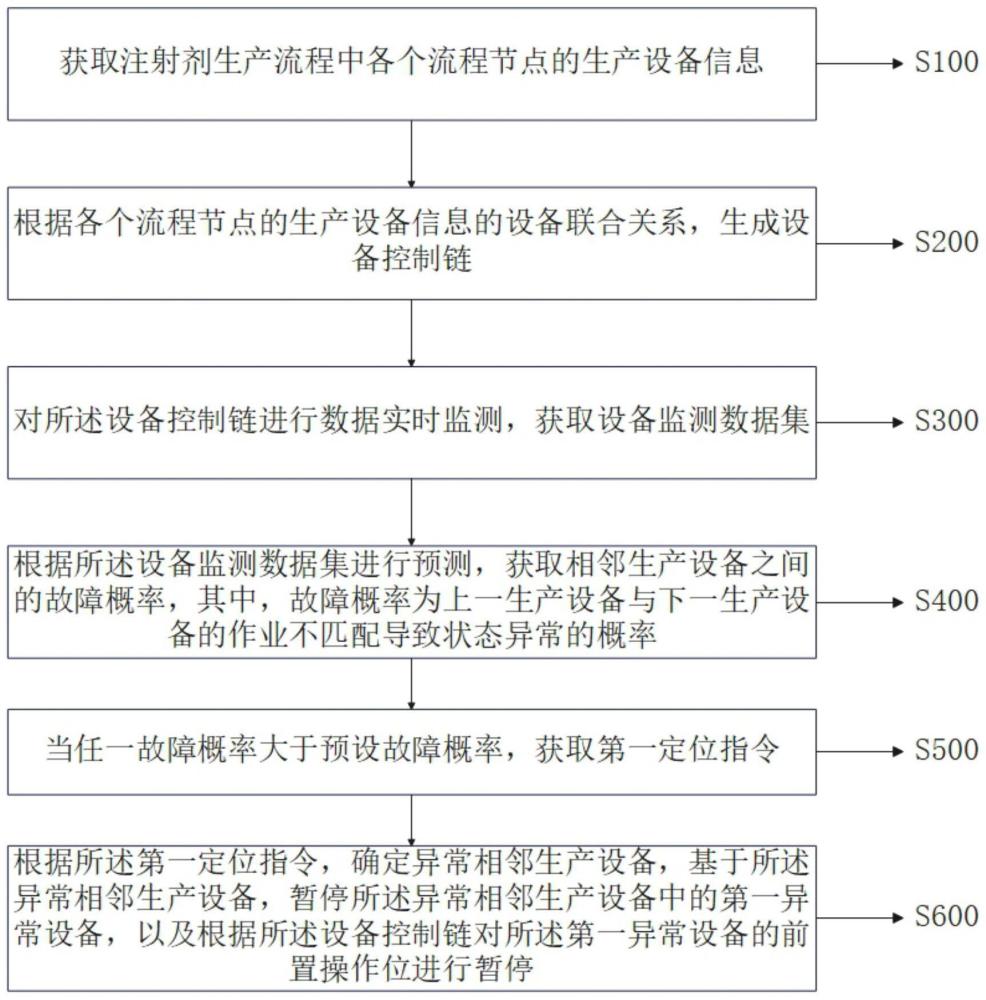

4、获取注射剂生产流程中各个流程节点的生产设备信息;根据各个流程节点的生产设备信息的设备联合关系,生成设备控制链;对所述设备控制链进行数据实时监测,获取设备监测数据集;根据所述设备监测数据集进行预测,获取相邻生产设备之间的故障概率,其中,故障概率为上一生产设备与下一生产设备的作业不匹配导致状态异常的概率;当任一故障概率大于预设故障概率,获取第一定位指令;根据所述第一定位指令,确定异常相邻生产设备,基于所述异常相邻生产设备,暂停所述异常相邻生产设备中的第一异常设备,以及根据所述设备控制链对所述第一异常设备的前置操作位进行暂停。

5、第二方面,本申请还提供了一种注射剂生产设备的生产管理系统,其中,所述系统包括:

6、设备信息采集模块,所述设备信息采集模块用于获取注射剂生产流程中各个流程节点的生产设备信息;控制链生成模块,所述控制链生成模块用于根据各个流程节点的生产设备信息的设备联合关系,生成设备控制链;实时监测模块,所述实时监测模块用于对所述设备控制链进行数据实时监测,获取设备监测数据集;故障预测模块,所述故障预测模块用于根据所述设备监测数据集进行预测,获取相邻生产设备之间的故障概率,其中,故障概率为上一生产设备与下一生产设备的作业不匹配导致状态异常的概率;故障概率判别模块,所述故障概率判别模块用于当任一故障概率大于预设故障概率,获取第一定位指令;异常控制模块,所述异常控制模块用于根据所述第一定位指令,确定异常相邻生产设备,基于所述异常相邻生产设备,暂停所述异常相邻生产设备中的第一异常设备,以及根据所述设备控制链对所述第一异常设备的前置操作位进行暂停。

7、本申请中提供的一个或多个技术方案,至少具有如下技术效果或优点:

8、通过获取注射剂生产流程中各个流程节点的生产设备信息;根据各个流程节点的生产设备信息的设备联合关系,生成设备控制链;对设备控制链进行数据实时监测,获取设备监测数据集;根据设备监测数据集进行预测,获取相邻生产设备之间的故障概率,其中,故障概率为上一生产设备与下一生产设备的作业不匹配导致状态异常的概率;当任一故障概率大于预设故障概率,获取第一定位指令;根据第一定位指令,确定异常相邻生产设备,基于异常相邻生产设备,暂停异常相邻生产设备中的第一异常设备,以及根据设备控制链对第一异常设备的前置操作位进行暂停。进而达成监测管理响应迅速,提升注射剂生产质量的技术效果。

9、上述说明仅是本申请技术方案的概述,为了能够更清楚阐明本申请的技术手段,进而可依照说明书的内容予以实施,并且为了让本申请的上述及其他目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种注射剂生产设备的生产管理方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,根据所述设备监测数据集进行预测,获取相邻生产设备之间的故障概率,方法包括:

3.如权利要求2所述的方法,其特征在于,根据所述第一定位指令,确定异常相邻生产设备,方法还包括:

4.如权利要求3所述的方法,其特征在于,所述方法还包括:

5.如权利要求4所述的方法,其特征在于,采集所述设备控制链中各个生产设备的传递样本数据集后,方法还包括:

6.如权利要求1所述的方法,其特征在于,根据所述设备控制链对所述第一异常设备的前置操作位进行暂停,所述第一异常设备的后置操作位处于正常作业状态;

7.如权利要求1所述的方法,其特征在于,所述方法还包括:

8.一种注射剂生产设备的生产管理系统,其特征在于,所述系统包括:

技术总结

本申请公开了一种注射剂生产设备的生产管理方法及系统,涉及制药生产技术领域,所述方法包括:通过获取注射剂生产流程中各个流程节点的生产设备信息;根据各个流程节点的生产设备信息的设备联合关系,生成设备控制链;对设备控制链进行数据实时监测,获取设备监测数据集;根据设备监测数据集进行预测,获取相邻生产设备之间的故障概率;当任一故障概率大于预设故障概率,获取第一定位指令;根据第一定位指令,确定异常相邻生产设备,基于异常相邻生产设备,暂停异常相邻生产设备中的第一异常设备,对第一异常设备的前置操作位进行暂停。进而达成监测管理响应迅速,提升注射剂生产质量的技术效果。

技术研发人员:左钰

受保护的技术使用者:北京市永康药业有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!