一种线性可变差分传感仿真器的制作方法

本技术属于电路仿真,尤其涉及一种线性可变差分传感仿真器。

背景技术:

1、线性可变差分传感仿真器接收来自飞控计算机的控制信号,滤波后和经解调后的位置反馈信号进行一级综合,生成的误差综合信号再经过功率放大,输出的电流信号驱动舵机,从而控制舵机实现闭环工作。

2、线性可变差分传感器将伺服机构的输出信号转换成一个电信号。反馈信号与指令信号比较后产生的信号,再经放大后用来驱动伺服阀,伺服阀控制流到作动筒的液压油流量,而此流量与从放大器来的驱动电流成比例。然后作动筒驱动负载运动。这样,指令信号的变化产生的一个信号导致负载运动。

3、线性可变差分传感仿真器可以低成本高效率的实现传感器仿真,用以替代在飞控计算机生产交付过程中使用真实传感器的行为。由于真实的线性可变差分传感器的电压变化与磁芯位置相关,只能通过物理手段去改变,不便用于测量系统的检测。

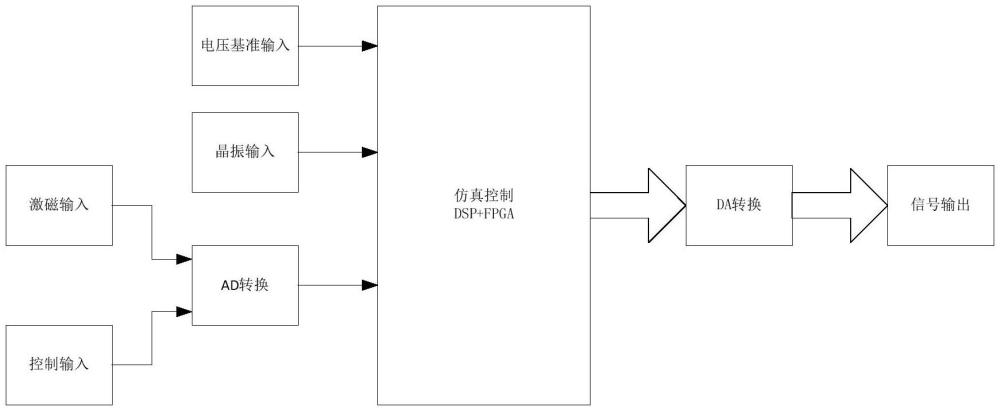

4、如图1所示,现有的测试环境中,线性可变差分传感仿真器是由模拟电路堆叠而成,使用乘法器等电路完成对传感器的仿真模拟,模拟电路缺点是如若传感器参数变化,则需要更改电路的物理参数。

技术实现思路

1、本实用新型解决的技术问题:本实用新型可仿真不同参数线性可变差分传感器,无需改变硬件电路的物理参数,可用于两路四余度的传感器仿真测试,能够实现对激磁信号采集调理及仿真解调,实现该类型传感器生产过程中的交付测试。

2、本实用新型的技术方案:

3、一种线性可变差分传感仿真器,所述仿真器包括电压基准输入模块、晶振输入模块、激磁输入模块、控制参数输入模块、ad/da转换模块、仿真控制模块和信号输出模块;

4、其中,电压基准输入模块的输入端与仿真控制模块连接,晶振输入模块的输入端与仿真控制模块连接,激磁输入模块的输入端与ad转换模块连接,控制参数输入模块的输入端与ad转换模块连接,ad转换模块的输入端与仿真控制模块连接,仿真控制模块的输出端与da转换模块连接,da转换模块的输出端与信号输出模块连接。

5、进一步的,

6、电压基准输入模块将基准电压输入仿真控制模块,晶振输入模块将时钟信号输入仿真控制模块,激磁输入模块将激磁信号输入ad转换模块,控制参数输入模块将控制信号输入ad转换模块,ad转换模块将转换后的参考信号输入仿真控制模块,仿真控制模块将进行控制运算后的信号输入da转换模块,da转换模块将转换后信号输入信号输出模块。

7、进一步的,

8、所述仿真器还包括采保限幅模块,采保限幅模块连接激磁输入模块和控制参数输入模块,接收从控制参数输入模块产生的控制信号,接收从激磁输入模块产生的经过调理后的激磁信号;采保限幅模块连接ad转换模块,将经过采样后的控制信号和激磁信号输入到ad转换模块。

9、进一步的,

10、所述采保限幅模块为三路模拟开关、一路限幅器和采保芯片。

11、进一步的,

12、所述ad转换模块,包括ad转换芯片和电压缓冲器芯片。

13、进一步的,

14、所述电压基准输入模块包括电压基准芯片,电压基准芯片分别与电源和仿真控制模块连接。

15、进一步的,

16、所述仿真控制模块包括dsp控制芯片、i/o信号处理芯片fpga;dsp控制芯片的输入端分别与电压基准模块、晶振输入模块连接,dsp控制芯片的输出端与i/o信号处理芯片fpga连接;i/o信号处理芯片fpga的输入端分别与电压基准模块、晶振输入模块、ad转换模块、dsp控制芯片连接,i/o信号处理芯片fpga的输出端与da转换模块连接。

17、进一步的,

18、所述da转换模块包括da转换芯片和电压缓冲器芯片。

19、与现有技术相比,本实用新型的有益效果在于:由于真实的线性可变差分传感器的电压变化与磁芯位置相关,只能通过物理手段去改变,不便用于测量系统的检测。本实用新型采用电子电路技术模拟线性可变差分传感器的工作特性,可仿真不同参数的线性可变差分传感器,不需要通过物理手段去改变就可方便地用于测量系统的检测。

技术特征:

1.一种线性可变差分传感仿真器,其特征在于,所述仿真器包括电压基准输入模块、晶振输入模块、激磁输入模块、控制参数输入模块、ad/da转换模块、仿真控制模块和信号输出模块;

2.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

3.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

4.根据权利要求3所述的一种线性可变差分传感仿真器,其特征在于,

5.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

6.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

7.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

8.根据权利要求1所述的一种线性可变差分传感仿真器,其特征在于,

技术总结

本技术公开了一种线性可变差分传感仿真器,包括电压基准输入模块、晶振输入模块、激磁输入模块、控制参数输入模块、AD/DA转换控制模块、仿真控制模块和信号输出模块;电压基准输入模块与仿真控制模块连接,晶振输入模块与仿真控制模块连接,激磁输入模块与AD/DA转换模块连接,控制参数输入模块与AD/DA转换模块连接,AD/DA转换模块与仿真控制模块连接,仿真控制模块与信号输出模块连接。本技术可仿真不同参数线性可变差分传感器,无需改变硬件电路的物理参数,可用于两路四余度的液压舵机开环测试,能够实现对激磁信号采集调理及仿真解调,实现该类型传感器生产过程中的交付测试。

技术研发人员:张斯尧

受保护的技术使用者:中国航空工业集团公司西安飞行自动控制研究所

技术研发日:20231229

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!