数控机床多轴联动伺服控制系统的控制方法与流程

本发明属于数控机床,具体为数控机床多轴联动伺服控制系统的控制方法。

背景技术:

1、数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置,经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来,多轴联动是指在一台机床上的多个坐标轴上同时进行加工,而且可在计算机数控系统的控制下同时协调运动进行,伺服控制系统是一种自动控制系统,其任务是按照控制命令的要求,对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便,其主要由控制器、伺服驱动器、反馈装置和伺服电机等部分组成,伺服系统的主要指标包括频带宽度和精度,频带宽度反映伺服系统的跟踪快速性,带宽越大,快速性越好,伺服系统的精度主要决定于所用的测量元件的精度,市面上一般存在的多轴联动伺服控制系统在进行操作时,存在着一定的精度误差,而且无法第一时间做出调整,在工件加工完成后,才知道工件的加工情况,对此,我们提出了数控机床多轴联动伺服控制系统的控制方法。

技术实现思路

1、针对现有技术的不足,本发明提供了数控机床多轴联动伺服控制系统的控制方法,以解决以上技术问题。

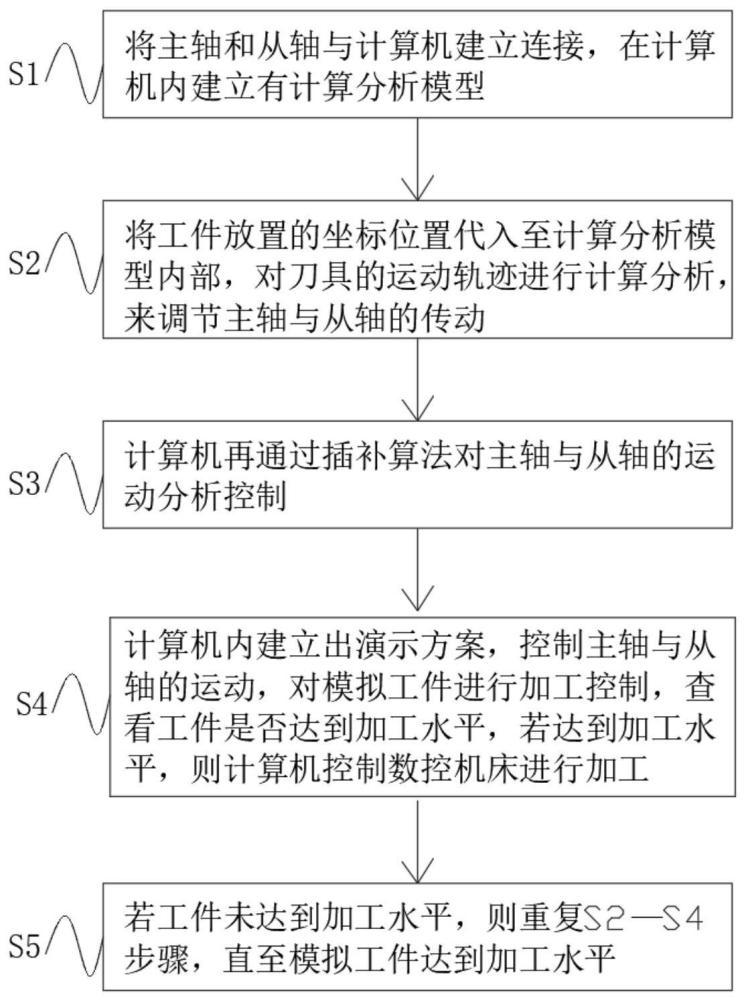

2、为实现上述目的,本发明提供如下技术方案:数控机床多轴联动伺服控制系统的控制方法,控制步骤包括:

3、s1、将主轴和从轴与计算机建立连接,在计算机内建立有计算分析模型;

4、s2、将工件放置的坐标位置代入至计算分析模型内部,对刀具的运动轨迹进行计算分析,来调节主轴与从轴的传动;

5、s3、计算机再通过插补算法对主轴与从轴的运动分析控制;

6、s4、计算机内建立出演示方案,控制主轴与从轴的运动,对模拟工件进行加工控制,查看工件是否达到加工水平,若达到加工水平,则计算机控制数控机床进行加工;

7、s5、若工件未达到加工水平,则重复s2—s4步骤,直至模拟工件达到加工水平。

8、优先地,s1步骤中通过互联网接口与计算机建立连接,进行数据的传输,计算分析模型建立预先了解到分析的原因,做出假设,根据做出的假设,来找寻规律,建立出模型,将数据集代入至模型的内部,根据模型来推导出输出值,对模型进行检验,并修改参数值,将模型进行完善;

9、计算分析模型建立的具体步骤为:

10、a1、明确问题与需求,确定建立模型的目标与目的;

11、a2、收集数据,将数据进行预处理,得到具体的数据集;

12、a3、建立出数据模型,对数据模型进行训练,不断的调整模型的参数;

13、a4、将数据集代入至模型的内部,对模型进行评估,根据评估的结果,来优化模型,提高模型的性能。

14、优先地,s2步骤中工件放置的坐标为空间坐标系,刀具的空间运动轨迹的计算包括x轴、y轴与z轴上的计算,其中刀具在x轴上的运动轨迹计算公式为:

15、x=x1+v×b+0.5×c1×b∧2

16、其中x1为刀具初始位置,v为刀具在x轴上的初始速度,c1为刀具的加速度,b为时间;

17、刀具在y轴上的运动轨迹计算公式为:

18、y=y1+v×b+0.5×c2×b∧2

19、其中y1为刀具初始位置,v为刀具在y轴上的初始速度,c2为刀具的加速度,b为时间;

20、刀具在z轴上的运动轨迹计算公式为:

21、z=z1+v×b+0.5×c3×b∧2

22、其中z1为刀具初始位置,v为刀具在z轴上的初始速度,c3为刀具的加速度,b为时间。

23、优先地,s2步骤中计算分析模型内还包括有刀具切削速度公式与进给速度公式,其中刀具切削速度公式为:

24、

25、其中v1为切削速度,a为刀具直径,c为主轴转速;

26、进给速度公式为:

27、v2=s×k×c

28、其中v2为进给速度,s为进给量,k为刀具刃数,c为主轴转速。

29、优先地,s3步骤中插补算法公式为:

30、位置插补公式为:k=(p1-p2)/d;

31、其中k为每周期贡献的位置增量,p1为目标位置,p2为当前位置,d为插补周期,位置插补公式用以计算插补周期内的位置增量;

32、速度插补公式为:h=(v1-v2)/d;

33、其中h为每周期贡献的位置增量,v1为目标速度,v2为当前速度,d为插补周期。

34、优先地,s4步骤中演示方案通过计算机程序来模拟出数控机床加工工件的现象过程,在计算机内直观展现,主轴、从轴与工件均为计算机内建立的模拟形态,通过将得出的输出值传输至模拟程序内来进行实时的演示。

35、优先地,s4步骤中查看工件是否达到加工水平通过对比分析法进行分析,对比分析法将模拟出的加工工件数据与实际的工件加工数据进行比较,来查看是否一致或存在差异,其中对比的数据应具有可比性,保持数据的单位统一性,对比的数据还需要保持代表性。

36、优先地,对比分析法采用差值计算进行分析,差值计算公式为:

37、p=a-b

38、其中p为差异值,a为演示模拟加工工件数据,b为实际的工件加工数据,p值若为0,则表示为数据之间没有差异,p值若不为0,则表示为数据之间存在差异,判断出控制方法存在误差。

39、优先地,s5步骤中若工件存在着误差,则进行重新计算。

40、优先地,计算机为工业计算机,用以控制工业自动化的数控机床。

41、与现有技术相比,本发明的有益效果如下:

42、本申请通过设置的计算分析模型与插补算法预先对控制系统进行适当的调节,再通过计算机建立出演示方案,来模拟出工件的加工状态,查看工件是否达到加工水平,提升精度,避免了工件加工完成后,才知道工件的加工情况,第一时间的做出调整,避免误差的情况,带来更好的使用前景。

技术特征:

1.数控机床多轴联动伺服控制系统的控制方法,其特征在于,控制步骤包括:

2.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s1步骤中通过互联网接口与计算机建立连接,进行数据的传输,计算分析模型建立预先了解到分析的原因,做出假设,根据做出的假设,来找寻规律,建立出模型,将数据集代入至模型的内部,根据模型来推导出输出值,对模型进行检验,并修改参数值,将模型进行完善。

3.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s2步骤中工件放置的坐标为空间坐标系,刀具的空间运动轨迹的计算包括x轴、y轴与z轴上的计算,其中刀具在x轴上的运动轨迹计算公式为:

4.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s2步骤中计算分析模型内还包括有刀具切削速度公式与进给速度公式,其中刀具切削速度公式为:

5.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于,s3步骤中插补算法公式为:

6.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s4步骤中演示方案通过计算机程序来模拟出数控机床加工工件的现象过程,在计算机内直观展现,主轴、从轴与工件均为计算机内建立的模拟形态,通过将得出的输出值传输至模拟程序内来进行实时的演示。

7.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s4步骤中查看工件是否达到加工水平通过对比分析法进行分析,对比分析法将模拟出的加工工件数据与实际的工件加工数据进行比较,来查看是否一致或存在差异,其中对比的数据应具有可比性,保持数据的单位统一性,对比的数据还需要保持代表性。

8.根据权利要求7所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:对比分析法采用差值计算进行分析,差值计算公式为:

9.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:s5步骤中若工件存在着误差,则进行重新计算。

10.根据权利要求1所述的数控机床多轴联动伺服控制系统的控制方法,其特征在于:计算机为工业计算机,用以控制工业自动化的数控机床。

技术总结

本发明涉及数控机床技术领域,具体涉及数控机床多轴联动伺服控制系统的控制方法,控制步骤包括:S1、将主轴和从轴与计算机建立连接,在计算机内建立有计算分析模型;S2、将工件放置的坐标位置代入至计算分析模型内部,对刀具的运动轨迹进行计算分析,来调节主轴与从轴的传动;S3、计算机再通过插补算法对主轴与从轴的运动分析控制;S4、计算机内建立出演示方案。本申请通过设置的计算分析模型与插补算法预先对控制系统进行适当的调节,再通过计算机建立出演示方案,来模拟出工件的加工状态,查看工件是否达到加工水平,提升精度,避免了工件加工完成后,才知道工件的加工情况,第一时间的做出调整,避免误差的情况,带来更好的使用前景。

技术研发人员:潘安远,章辉,李院生,李飞,方磊,张颖

受保护的技术使用者:浙江德欧电气技术股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!