一种基于服务节点对构建数字阴影车间的方法

本发明属于离散制造系统建模仿真,尤其涉及一种基于服务节点对构建数字阴影车间的方法。

背景技术:

1、复杂离散制造系统朝着更高的灵活性、可重构性发展,进而导致其物料流过程更加复杂,感知、决策与控制的难度也变的更大。为了应对这种挑战,信息物理系统、数字孪生车间等先进制造概念被提出,它们强调虚拟-物理双向映射、控制和融合,旨在让离散制造系统能更快响应扰动并调整生产。其中,数字层与物理层之间的有效融合是未来可能面临的重大挑战之一,将数字层与物理层进行同步时融合的第二个阶段,被称为数字阴影车间。在构建数字阴影车间时,需要制造执行系统、生产仿真系统等信息系统的支持,而这信息系统大多在设计研发初期根据特定场景需求构建特定的逻辑模型来驱动自身业务。因此在开展数字阴影车间的建设过程中,对这些业务系统的集成需要大量的业务接口对齐和复杂的数据库维护工作。

2、当前,已有部分企业将大数据平台引入制造体系中,通过数据和算法的共享来简化数据应用的流程,提高数据利用的效率,为数据的统一和维护提供了有效方案。然而,异构系统之间异构逻辑导致的接口不一致仍然带来了繁多的接口开发和维护工作。因此用一种具备通用建模元素的离散制造系统物料流逻辑模型,通过统一的模型驱动不同信息系统的集成,进而支撑执行前仿真分析、执行中计划生产与控制,以及实时监控和动态调度等数字阴影车间多阶段应用的实施。

技术实现思路

1、针对现有车间多个信息系统之间的系统接口高度定制化,调试过程繁琐的问题,本发明提供一种基于服务节点对构建数字阴影车间的方法。

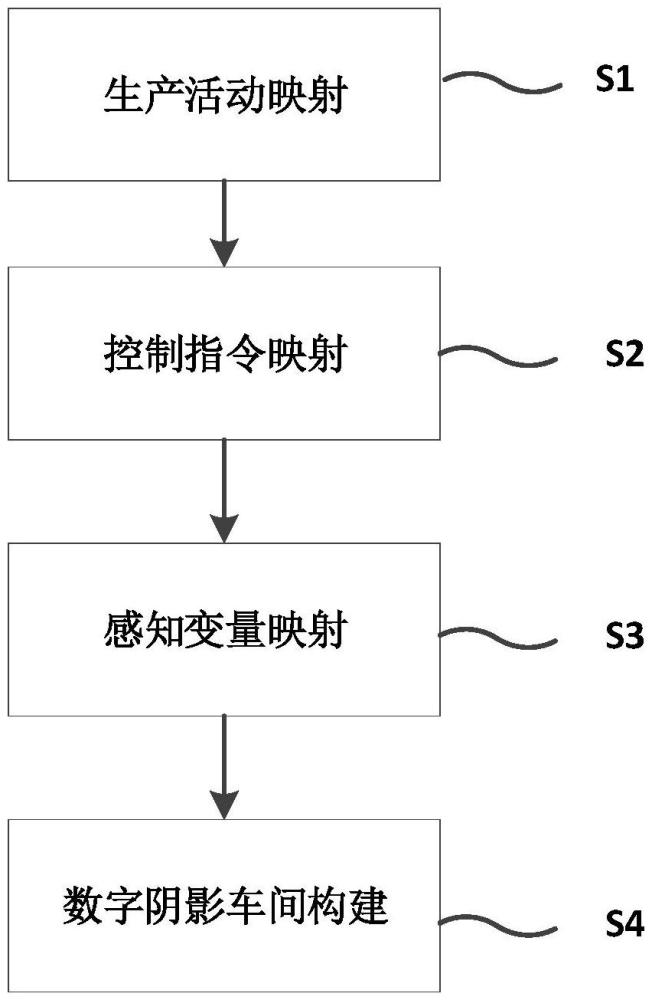

2、本发明的一种基于服务节点对构建数字阴影车间的方法,包括以下步骤:

3、步骤1:生产活动映射:将离散制造系统中的各个设备上的生产活动的参与者识别为物料服务节点,所参与的生产活动则映射成为服务节点对,服务节点对内部包含一组当前活动涉及的物料、连接两个服务节点的一个有向或路径边、描述服务节点对特征的方向参数。

4、步骤2:控制变量映射:构建服务节点对与物理车间控制程序中与生产执行逻辑相关的控制信号和控制程序的映射关系,并对每个工件建立生产执行逻辑模型,通过解析生产执行逻辑生成服务节点对的参数变化序列,当参数发生变化时触发信号,从而实现基于服务节点对的生产执行。

5、步骤3:感知变量映射:在生产执行中,将每一个物料所经历的生产执行过程记录为服务节点对的触发历史,将这些生产活动对应的感知变量与服务节点对建立映射关系,用于管控物料生产过程。

6、步骤4:构建数字阴影车间:集成制造执行系统、生产仿真系统和生产管控系统构建数字阴影车间。

7、进一步的,步骤1中服务节点对为系统的生产执行、生产仿真和生产管控提供描述模型,是对各类生产活动包括但不限于上下料、夹持、搬运活动的映射,用两个圆形和一个单向或无向的线段表示,其代数规范为:snp={fsnp,l,dij},其中fsnp是两个物料服务节点之间当前相互作用过程中涉及的一组物料,包括但不限于工件或工具;l是连接两个物料服务节点的初始无向路径边;dij是物料服务节点对的方向参数,表示两个物料服务节点之间的流向关系,映射与服务节点对相对应的生产活动程序的触发信号和输入参数;单个snp被唯一识别为snpi-j。

8、进一步的,步骤2中控制变量包括生产现场所用到的逻辑控制器、设备控制器、工业计算机、软件系统在内的各种能直接控制设备或下达指令到执行人员的软/硬件发送的一系列信号/数据;并对每个工件建立生产执行逻辑模型,其代数规范为其中sn_set是物料在生产过程中可能经过的服务节点的集合,包括物料服务节点和虚拟服务节点;l_set是路径边的集合,代表了这些服务节点上的物料流动逻辑。

9、进一步的,步骤3中触发历史包括每一个触发的snpi-j,以及snpi-j触发的时间点ti,这两个信息涵盖了每个工件的生产执行进度,因此作为生产执行进度监控的数据来源;此外,当snpi-j未被正确触发时,可通过检查snpi-j所在设备的控制信号和感知变量的触发情况快速检测到生产活动中断的原因。

10、进一步的,步骤4中将制造执行系统,生产管控系统、生产仿真系统生产现场控制系统间的数据交换接口通过服务节点对进行规范和对接,其中制造执行系统涉及到排程模块和指令下发模块,生产管控系统涉及到感知变量的定义和设备动作模拟模块,生产仿真系统涉及到仿真模型定义和排程模块,生产现场控制系统涉及到控制指令管理模块,通过这些业务模块的集成实现生产车间的执行前排程、排程方案仿真分析、生产执行以及过程管控。

11、本发明的有益技术效果为:

12、1、本发明对离散制造系统基本生产活动进行了抽象和归纳,将活动涉及到的控制信号、感知变量映射为服务节点对,有助于将抽象的排程与具体的生产控制过程进行更紧密的联系.

13、2、本发明提出的服务节点对能够有效的关联和集成制造执行系统、生产仿真系统、生产管控系统和生产现场控制系统,对这些系统间的业务交互模块进行有效的关联和集成,进而提高数字阴影车间的构建效率和系统继承后的鲁棒性。

技术特征:

1.一种基于服务节点对构建数字阴影车间的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于服务节点对构建数字阴影车间的方法,其特征在于,所述步骤1中服务节点对为系统的生产执行、生产仿真和生产管控提供描述模型,是对各类生产活动包括但不限于上下料、夹持、搬运活动的映射,用两个圆形和一个单向或无向的线段表示,其代数规范为:snp={fsnp,l,dij},其中fsnp是两个物料服务节点之间当前相互作用过程中涉及的一组物料,包括但不限于工件或工具;l是连接两个物料服务节点的初始无向路径边;dij是物料服务节点对的方向参数,表示两个物料服务节点之间的流向关系,映射与服务节点对相对应的生产活动程序的触发信号和输入参数;单个snp被唯一识别为snpi-j。

3.根据权利要求2所述的一种基于服务节点对构建数字阴影车间的方法,其特征在于,所述步骤2中控制变量包括生产现场所用到的逻辑控制器、设备控制器、工业计算机、软件系统在内的各种能直接控制设备或下达指令到执行人员的软/硬件发送的一系列信号/数据;并对每个工件建立生产执行逻辑模型,其代数规范为其中sn_set是物料在生产过程中可能经过的服务节点的集合,包括物料服务节点和虚拟服务节点;l_set是路径边的集合,代表了这些服务节点上的物料流动逻辑。

4.根据权利要求3所述的一种基于服务节点对构建数字阴影车间的方法,其特征在于,所述步骤3中触发历史包括每一个触发的snpi-j,以及snpi-j触发的时间点ti,这两个信息涵盖了每个工件的生产执行进度,因此作为生产执行进度监控的数据来源;此外,当snpi-j未被正确触发时,可通过检查snpi-j所在设备的控制信号和感知变量的触发情况快速检测到生产活动中断的原因。

5.根据权利要求1所述的一种基于服务节点对构建数字阴影车间的方法,其特征在于,所述步骤4中将制造执行系统,生产管控系统、生产仿真系统生产现场控制系统间的数据交换接口通过服务节点对进行规范和对接,其中制造执行系统涉及到排程模块和指令下发模块,生产管控系统涉及到感知变量的定义和设备动作模拟模块,生产仿真系统涉及到仿真模型定义和排程模块,生产现场控制系统涉及到控制指令管理模块,通过这些业务模块的集成实现生产车间的执行前排程、排程方案仿真分析、生产执行以及过程管控。

技术总结

本发明公开了一种基于服务节点对构建数字阴影车间的方法,具体为:生产活动映射,将离散制造系统中的各个生产活动进行识别并映射成为服务节点对;控制指令映射,构建服务节点对参数和控制信号之间的映射关系,当参数发生变化时触发信号,实现基于服务节点对的生产执行;感知变量映射,在生产执行中,每一个物料都会根据其所经历的生产执行过程,记录生产执行逻辑触发历史并保存为服务节点对序列,用于感知和复现生产过程的各种活动;数字阴影车间构建,集成制造执行系统、生产仿真系统和生产管控系统构建数字阴影车间。本发明实现了离散制造系统中多个信息系统接口的统一和标准化,减少了接口开发工作量并提高了多个信息系统之间集成的鲁棒性。

技术研发人员:丁国富,谢家翔,陈寰,刘名远,付建林,张剑,米雨阳

受保护的技术使用者:西南交通大学

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!