机器监测系统的制作方法

本公开总体上涉及工业系统,并且更具体地涉及工业系统的维护和监测。

背景技术:

1、工业系统通常包括许多单独的组件,组件中的每一个通过它们自身的磨损或由其他组件的故障引起的损坏而经受故障。大多数工业系统目前依赖于定期维护来防止这种故障。然而,定期维护可能需要更换完美运行的组件,并且可能无法防止其他组件的故障,从而导致增加的成本和停机时间。例如,气动系统的一个气缸可能在维护计划要求其更换或维修之前发生故障,而另一个气缸可能在维护计划要求其更换之前完美地执行很长时间。

2、其他技术涉及监测系统和/或组件的特性并将这些特性与阈值进行比较,以便确定何时更换或维修组件。然而,这样的技术是纯反应性的并且不能预测故障。

技术实现思路

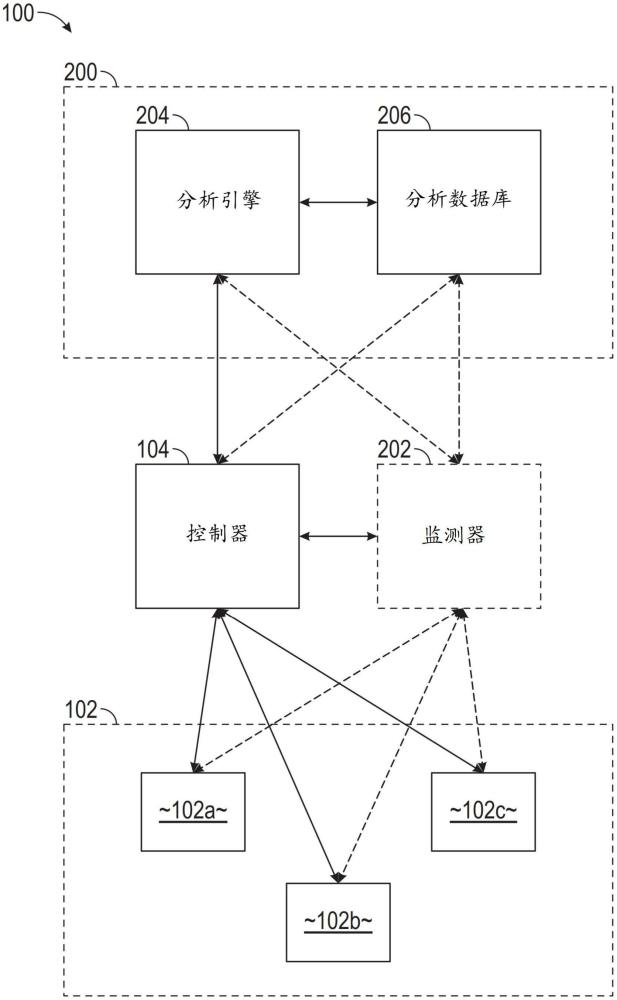

1、申请人已经创建了用于监测工业系统的新的且有用的设备、系统和方法。在至少一个实施例中,用于监测工业系统(诸如气动控制系统)的方法可以包括监测系统的多个操作特性、记录操作特性的多个实例、基于操作特性的多个实例创建基线或机器签名、将操作特性的多个实例中的趋势与基线进行比较、基于该比较来预测组件故障,或其任何组合。在至少一个实施例中,基线可以是或包括作为整体的气动控制系统的数学模型和/或气动控制系统的每个被监测的组件的数学模型。在至少一个实施例中,基线可以包括操作特性的平均值。在至少一个实施例中,基线可以包括操作特性的标准偏差。在至少一个实施例中,基线可以包括操作特性的一个或多个容差。

2、在至少一个实施例中,监测的组件可以包括一个或多个气压气缸、一个或多个气动控制的阀、系统的另一个组件或其任何组合。在至少一个实施例中,操作特性可以包括打开速度、关闭速度、循环时间、循环计数、流速、压力、扭矩、与气动控制的组件相关联的另一操作特性,或其任何组合。

3、基线或模型可以是固定的和/或随时间变化。在至少一个实施例中,基线一旦被创建就可以被固定。在至少一个实施例中,基线包括固定元素和移动元素。在至少一个实施例中,可以利用操作特性的后续实例来修改移动元素。在至少一个实施例中,基线本身可以用操作特性的后续实例来修改。

4、在至少一个实施例中,预测组件故障可以包括识别趋势中的模式,诸如基于先前的组件故障的模式。在至少一个实施例中,先前的组件故障可以是被预测故障的组件的故障或与之相关。在至少一个实施例中,先前的组件故障可以是除了被预测故障的组件之外的不同组件的或与之相关。在至少一个实施例中,先前的组件故障可以是先前执行被预测故障的组件的功能的不同组件的或与之相关。在至少一个实施例中,在预测组件故障时,趋势可以与一个或多个组件相关联,而基线可以与多个组件相关联。在至少一个实施例中,当与用于创建基线或模型的操作特性的实例相比时,趋势可以是更新近的趋势。在至少一个实施例中,趋势可以包括用于创建基线或模型的操作特性的实例。

5、在至少一个实施例中,预测组件故障可以包括基于气动控制的组件的增加的循环时间的趋势来预测气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于通过气动控制的组件的降低的流速的趋势来预测气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于到和/或通过气动控制的组件的增加的流速的趋势来预测气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于与气动控制的组件相关联的降低的压力的趋势来预测气动控制的组件何时将发生故障。

6、在至少一个实施例中,预测组件故障可以包括基于与另一气动控制的组件相比一个气动控制的组件的增加的循环时间的趋势来预测该气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于与另一气动控制的组件相比通过一个气动控制的组件的降低的流速的趋势来预测该气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于与另一气动控制的组件相比到一个气动控制的组件的增加的流速的趋势来预测该气动控制的组件何时将发生故障。在至少一个实施例中,预测组件故障可以包括基于与另一气动控制的组件相比与一个气动控制的组件相关联的降低的压力的趋势来预测该气动控制的组件何时将发生故障。

7、在至少一个实施例中,一种用于监测工业系统(诸如气动控制系统)的方法可以包括监测系统的多个组件的多个操作特性、记录组件中的每一个的操作特性的多个实例、根据操作特性的多个实例创建系统的数学模型、通过将操作特性的多个实例中的趋势与模型进行比较来预测组件中的一个的故障,或其任何组合。在至少一个实施例中,操作特性可以包括与组件中的每一个相关联的循环时间、流速和压力。在至少一个实施例中,模型可以将系统建模为整体和/或包括组件中的任何一个的离散建模。

8、在至少一个实施例中,一种用于监测工业系统(诸如气动控制系统)的方法可以包括监测系统的多个组件的多个操作特性、记录组件中的每一个的操作特性的多个实例,根据操作特性的多个实例创建系统的数学模型、通过将操作特性的多个实例中的趋势与模型进行比较来预测组件中的一个的剩余使用寿命,或其任何组合。在至少一个实施例中,操作特性可以包括与组件中的每一个相关联的循环时间、流速和压力。在至少一个实施例中,一种方法可以包括计算气压气缸的剩余使用寿命。在至少一个实施例中,模型可以将系统建模为整体和/或包括组件中的任何一个的离散建模。

9、在至少一个实施例中,一种用于监测工业系统(例如气动控制系统)的方法可以包括监测系统的多个组件的多个操作特性、记录组件中的每一个的操作特性的多个实例、根据操作特性的多个实例创建系统的数学模型、通过将操作特性的多个实例中的趋势与模型进行比较来预测系统的最佳压力以实现生产能力,或其任何组合。在至少一个实施例中,操作特性可以包括与组件中的每一个相关联的循环时间、流速和压力。在至少一个实施例中,模型可以将系统建模为整体和/或包括组件中的任何一个的离散建模。

技术特征:

1.一种方法,包括:

2.根据权利要求1所述的方法,其中监测所述多个操作特性包括监测与气动控制的组件相关联的循环时间、流速和压力。

3.根据权利要求1所述的方法,其中监测所述多个操作特性包括监测与气动控制的组件相关联的打开速度、关闭速度、循环计数、流速、压力和扭矩。

4.根据权利要求1所述的方法,其中所述基线包括所述气动控制系统的数学模型。

5.根据权利要求1所述的方法,其中所述基线包括所述气动控制系统的每个被监测的组件的数学模型。

6.根据权利要求1所述的方法,其中所述基线一旦被创建就被固定。

7.根据权利要求1所述的方法,其中所述基线包括固定元素和移动元素,并且其中,利用所述操作特性的后续实例来修改所述移动元素。

8.根据权利要求1所述的方法,其中利用所述操作特性的后续实例来修改所述基线。

9.根据权利要求1所述的方法,其中预测所述组件故障包括识别所述趋势中的模式。

10.根据权利要求9所述的方法,其中所述模式基于先前的组件故障。

11.根据权利要求1所述的方法,其中预测所述组件故障包括将与一个组件相关联的趋势与所述基线进行比较,所述基线与多个组件相关联。

12.根据权利要求1所述的方法,其中预测所述组件故障包括基于气动控制的组件的增加的循环时间的趋势来预测所述气动控制的组件何时将发生故障。

13.根据权利要求1所述的方法,其中预测所述组件故障包括基于通过气动控制的组件的降低的流速的趋势来预测所述气动控制的组件何时将发生故障。

14.根据权利要求1所述的方法,其中预测所述组件故障包括基于到气动控制的组件的增加的流速的趋势来预测所述气动控制的组件何时将发生故障。

15.根据权利要求1所述的方法,其中预测所述组件故障包括基于与气动控制的组件相关联的降低的压力的趋势来预测所述气动控制的组件何时将发生故障。

16.根据权利要求1所述的方法,其中预测所述组件故障包括基于与第二气动控制的组件相比第一气动控制的组件的增加的循环时间的趋势来预测所述第一气动控制的组件何时将发生故障。

17.根据权利要求1所述的方法,其中预测所述组件故障包括基于与第二气动控制的组件相比通过第一气动控制的组件的降低的流速的趋势来预测所述第一气动控制的组件何时将发生故障。

18.根据权利要求1所述的方法,其中预测所述组件故障包括基于与第二气动控制的组件相比到第一气动控制的组件的增加的流速的趋势来预测所述第一气动控制的组件何时将发生故障。

19.根据权利要求1所述的方法,其中预测所述组件故障包括基于与第二气动控制的组件相比与第一气动控制的组件相关联的降低的压力的趋势来预测所述第一气动控制的组件何时将发生故障。

20.一种方法,包括:

技术总结

一种用于监测工业系统(诸如气动控制系统)的方法可以包括监测系统的多个组件的多个操作特性、记录组件中的每一个的操作特性的多个实例、根据操作特性的多个实例创建系统的数学模型、通过将操作特性的多个实例中的趋势与模型进行比较来预测组件中的一个的故障,或其任何组合。模型可以将系统建模为整体和/或包括组件中的任何一个的离散建模。

技术研发人员:V·C·丘达利,B·B·帕蒂尔,P·基廷,R·G·李,T·S·卡尔瓦

受保护的技术使用者:埃默森过程管理金奈私人有限公司

技术研发日:

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!