半导体制造设备的自动化清洁控制方法与流程

本发明涉及半导体设备清洁,具体涉及半导体制造设备的自动化清洁控制方法。

背景技术:

1、在半导体生产过程中,设备腔室及前置管线的清洁度被要求达到极高标准,这是为了防止杂质污染对产品质量造成不良影响。同样地,真空镀膜工艺也严格要求设备维持高度清洁的状态,以确保镀膜的质量和产品性能的卓越。

2、在foreline rpc集成与自动化清洁系统问世之前,众多半导体制造设备在进行clean foreline及pv(压力/真空度)控制时,主要依赖于人工操作和传统的控制手段。然而,这种传统技术却存在诸多弊端:

3、其一,人工依赖性强。清洁过程需人工全程监控并手动启动,这不仅大幅提升了操作人员的劳动强度,还可能因人为因素的干扰导致清洁效果不尽人意或清洁周期设定失准。

4、其二,清洁效率低下。在人工控制的环境下,清洁过程难以实现精确的时间把控,清洁周期可能过长或过短,进而对设备的运行效率及生产任务的顺利完成构成影响。

5、其三,安全性有所欠缺。气体供应过程中,若缺乏必要的联动机制与报警系统,异常情况发生时可能难以及时发现并妥善处理,从而埋下安全隐患。

6、其四,缺乏实时的监控与反馈机制。传统技术往往无法对清洁过程中的关键参数进行即时监测,导致潜在问题难以及时被发现并解决。

技术实现思路

1、本发明的目的在于,提供一种实现半导体制造设备的前置真空管线foreline和腔室chamber的自动化清洁控制方法,其缩短了清洁周期和停机时间,提高了生产效率和自动化水平。

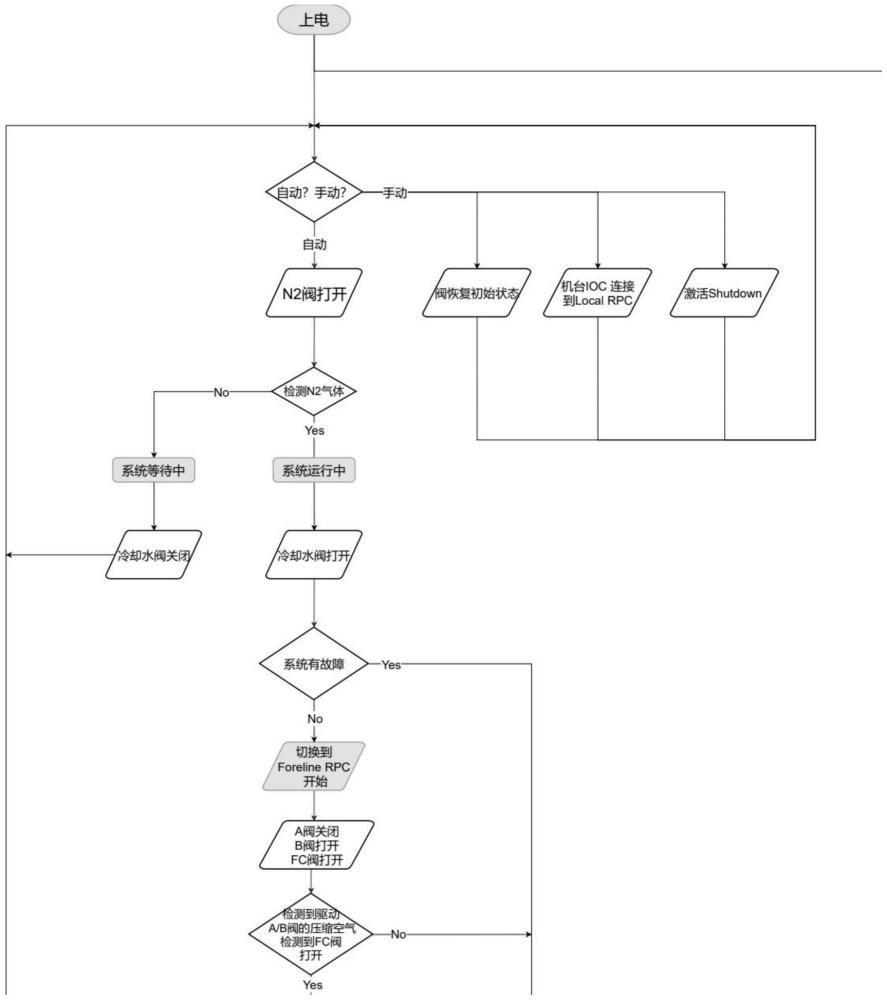

2、为实现上述目的,本申请的技术方案为:半导体制造设备的自动化清洁控制方法,包括开启n2阀以引入氮气,将该氮气作为启动信号;若检测到氮气,触发rpc切换流程:

3、开启冷却水阀,对清洁气体传输管道进行预冷处理;

4、在无故障条件下,关闭a阀、开启b阀及fc阀,并通过第一反馈信号进行确认;其中a阀位于气盒与local rpc之间,b阀位于气盒与foreline rpc之间,fc阀位于foreline rpc与前置真空管线之间,所述前置真空管foreline与腔室chamber相连;

5、机台端的ioc控制信号通过继电器,由local rpc无缝转移至foreline rpc;

6、由机台端控制执行foreline rpc的点火操作,对前置真空管foreline及腔室chamber下壁进行高效清洗,清洗过程采用时间控制模式;若此过程中氮气中断,机台端的ioc控制信号通过继电器从foreline rpc切换回local rpc,并检测第二反馈信号以确保切换成功。

7、在其中一个实施例中,所述a阀、b阀均foreline控制器相连,其中a阀是常开阀,b阀是常闭阀,两者是由一个电磁阀输出气体驱动的。

8、在其中一个实施例中,所述第一反馈信号通过a阀、b阀出气口的压力开关,fc阀上的磁性开关获得,所述压力开关安装在电磁阀输出气体的气管上,若检测到压力值,则表示a阀、b阀已成功完成状态切换;若检测到磁性信号,则fc阀已打开;当未检测到压力值或磁性信号则进行报警。

9、在其中一个实施例中,所述第二反馈信号通过a阀、b阀出气口的压力开关,fc阀上的磁性开关获得,所述压力开关安装在电磁阀输出气体的气管上,若检测到压力值,则表示a阀、b阀已成功完成状态切换;若未检测到磁性信号,则fc阀已关闭;当未检测到压力值或检测到磁性信号则进行报警。

10、在其中一个实施例中,所述n2阀位于气盒内的新增客户端管路上,且该管路上设有与foreline控制器相连的压力传感器,所述foreline控制器还与foreline rpc、n2阀相连。

11、在其中一个实施例中,通入氮气前,由机台端控制执行local rpc的点火操作,对腔室chamber上壁进行高效清洗;清洗完成后,机台端的氮气进入新增客户端管路。

12、在其中一个实施例中,所述清洁气体传输管道上分别设有位于fc阀两侧的第一冷却水块和第二冷却水块。

13、在其中一个实施例中,foreline rpc的水冷结构通过冷却水流量计与第一冷却水块相连,所述第一冷却水块与第二冷却水块相连,第二冷却水块连回至foreline rpc的水冷结构。

14、在其中一个实施例中,触发rpc切换流程时,若清洁气体传输管道上的开关量传感器检测到水泄露、foreline rpc为未就绪状态、fc阀或a阀b阀开关操作超时、冷却水流量计检测到流程超限、清洁气体传输管道上的温度传感器检测到温度超限,则foreline控制器触发报警机制,并向机台发送shutdown信号,同时切断local rpc的ready信号。

15、在其中一个实施例中,foreline rpc上电后,n2阀为打开状态,当发生报警时,及时关闭n2阀。

16、本发明由于采用以上技术方案,能够取得如下的技术效果:

17、1)引入自动化机制,实现了foreline rpc的自动化控制。在腔室chamber清洁过程结束后,自动启动foreline的清洁流程,无需人工干预,大大降低了操作人员的劳动强度。

18、2)foreline清洁过程采用时间控制模式,确保了清洁周期的准确性和一致性。这种精准控制有助于提升设备的运行效率和生产任务的完成质量。

19、3)具备实时报警功能,一旦检测到异常情况立即触发安全停机,并可以通过声光报警通知操作人员,确保了故障信息的及时察觉和处理。

20、4)能够对清洁过程中的关键参数进行实时监控和反馈,有助于及时发现和解决潜在问题,确保设备的稳定运行和生产任务的顺利进行。

21、5)清洁完成后,机台自动恢复正常运行状态并执行生产任务,减少了因等待清洁而导致的生产停滞时间,提升了整体生产效率。

技术特征:

1.半导体制造设备的自动化清洁控制方法,其特征在于,包括开启n2阀以引入氮气,将该氮气作为启动信号;若检测到氮气,触发rpc切换流程:

2.根据权利要求1所述半导体制造设备的自动化清洁控制方法,其特征在于,所述a阀、b阀均foreline控制器相连,其中a阀是常开阀,b阀是常闭阀,两者是由一个电磁阀输出气体驱动的。

3.根据权利要求2所述半导体制造设备的自动化清洁控制方法,其特征在于,所述第一反馈信号通过a阀、b阀出气口的压力开关,fc阀上的磁性开关获得,所述压力开关安装在电磁阀输出气体的气管上,若检测到压力值,则表示a阀、b阀已成功完成状态切换;若检测到磁性信号,则fc阀已打开;当未检测到压力值或磁性信号则进行报警。

4.根据权利要求2所述半导体制造设备的自动化清洁控制方法,其特征在于,所述第二反馈信号通过a阀、b阀出气口的压力开关,fc阀上的磁性开关获得,所述压力开关安装在电磁阀输出气体的气管上,若检测到压力值,则表示a阀、b阀已成功完成状态切换;若未检测到磁性信号,则fc阀已关闭;当未检测到压力值或检测到磁性信号则进行报警。

5.根据权利要求1所述半导体制造设备的自动化清洁控制方法,其特征在于,所述n2阀位于气盒内的新增客户端管路上,且该管路上设有与foreline控制器相连的压力传感器,所述foreline控制器还与foreline rpc、n2阀相连。

6.根据权利要求1所述半导体制造设备的自动化清洁控制方法,其特征在于,通入氮气前,由机台端控制执行local rpc的点火操作,对腔室chamber上壁进行高效清洗;清洗完成后,机台端的氮气进入新增客户端管路。

7.根据权利要求1所述半导体制造设备的自动化清洁控制方法,其特征在于,所述清洁气体传输管道上分别设有位于fc阀两侧的第一冷却水块和第二冷却水块。

8.根据权利要求7所述半导体制造设备的自动化清洁控制方法,其特征在于,forelinerpc的水冷结构通过冷却水流量计与第一冷却水块相连,所述第一冷却水块与第二冷却水块相连,第二冷却水块连回至foreline rpc的水冷结构。

9.根据权利要求8所述半导体制造设备的自动化清洁控制方法,其特征在于,触发rpc切换流程时,若清洁气体传输管道上的开关量传感器检测到水泄露、foreline rpc为未就绪状态、fc阀或a阀b阀开关操作超时、冷却水流量计检测到流程超限、清洁气体传输管道上的温度传感器检测到温度超限,则foreline控制器触发报警机制,并向机台发送shutdown信号,同时切断local rpc的ready信号。

10.根据权利要求5所述半导体制造设备的自动化清洁控制方法,其特征在于,foreline rpc上电后,n2阀为打开状态,当发生报警时,及时关闭n2阀。

技术总结

本发明公开了半导体制造设备的自动化清洁控制方法,涉及半导体设备清洁技术领域;包括开启N2阀以引入氮气,将该氮气作为启动信号;若检测到氮气,触发RPC切换流程:开启冷却水阀,对清洁气体传输管道进行预冷处理;在无故障条件下,关闭A阀、开启B阀及FC阀,并通过第一反馈信号进行确认;机台端的IOC控制信号通过继电器,由local RPC无缝转移至Foreline RPC;由机台端控制执行Foreline RPC的点火操作,对前置真空管Foreline及腔室Chamber下壁进行高效清洗,清洗过程采用时间控制模式;若此过程中氮气中断,机台端的IOC控制信号通过继电器从Foreline RPC切换回local RPC,并检测第二反馈信号以确保切换成功。本发明缩短了清洁周期和停机时间,提高了生产效率和自动化水平。

技术研发人员:康峻峰,范震,袁善旭

受保护的技术使用者:大连皓宇电子科技有限公司

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!