一种相位差式扭矩信号模拟系统、方法及其应用与流程

本发明涉及发动机的相位差式扭矩信号模拟,具体涉及一种相位差式扭矩信号模拟系统、方法及其应用。

背景技术:

1、发动机台架试验前,需要对用于控制涡轴发动机的数控系统进行半物理仿真试验。

2、现有的半物理仿真试验,通常在涡轴发动机动力涡轮输出轴上安装有一组扭矩测量齿对,一组扭矩测量齿对由一个固定齿和一个动齿组成。首先,利用两个电机分别带动扭矩测量齿对的固定齿和动齿;两个电机同步转动时,固定齿和动齿相对位置保持不变;调整两个电机的转速差,即可使固定齿和动齿这两个测量齿之间产生相对位移。基于此原理,涡轴发动机动力涡轮输出扭矩时,动齿相对固定齿移动,移动的位置大小即代表扭矩大小。涡轴发动机数控系统通过扭矩传感器将扭矩测量齿对之间的相对位置转换成电脉冲信号,脉冲信号之间的间隔时间即代表扭矩测量齿对之间的相对位置,然后测量电脉冲信号之间的间隔时间即可计算出涡轴发动机动力涡轮输出轴扭矩值。

3、但是,现有的相位差式扭矩信号模拟方法中存在以下缺点:1)由于采用两个电机驱动两个测量齿,因此受到系统误差、转速控制精度等因素影响,模拟的扭矩信号误差大;2)由于动齿能够相对固定齿移动,因此当电机转速失控时,两个测量齿之间容易发生碰撞而危害试验人员的安全;3)两个电机需要使用两套高速无刷电机及调速系统,成本较高。

技术实现思路

1、针对现有技术存在的缺点,本发明提供了一种相位差式扭矩信号模拟系统、方法及其应用。所述相位差式扭矩信号模拟系统,采用一个电机驱动扭矩测量齿对且扭矩测量齿对上两组测量齿位置固定,相对于模拟不同扭矩信号的现有技术,克服了因两个电机分别控制扭矩测量齿对的动齿、固定齿进行相对移动而存在的缺点。

2、本发明通过下述技术方案实现。

3、首先,本发明公开了一种相位差式扭矩信号模拟系统,包括扭矩测量齿对、扭矩传感器、齿对驱动电机、传感器驱动电机和控制系统。

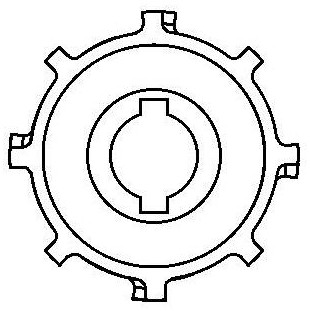

4、所述扭矩测量齿对的齿圈上同轴设置有两组测量齿,两组测量齿中各个测量齿一一间隔分布、相对位置不变且任意相邻的两个测量齿不平行;

5、一台所述齿对驱动电机与一个所述扭矩测量齿对传动连接,用于驱使所述扭矩测量齿对转动;

6、一台所述传感器驱动电机与一个所述扭矩传感器连接,用于驱使所述扭矩传感器沿所述扭矩测量齿对的轴向移动,以获取所述扭矩测量齿对齿宽范围内的采样信号;

7、所述控制系统分别与所述齿对驱动电机、所述传感器驱动电机、所述扭矩传感器信号连接。

8、为了更好地实现本发明,所述扭矩测量齿对中一组测量齿为直齿、另一组测量齿为斜齿。

9、为了更好地实现本发明,所述扭矩测量齿对的两组测量齿均为斜齿,但两组测量齿的齿角度不同。

10、为了更好地实现本发明,所述传感器驱动电机直接或间接驱使所述扭矩传感器直线移动。

11、为了更好地实现本发明,所述的相位差式扭矩信号模拟系统还包括安装有直线导轨副的机架;所述直线导轨副的直线滑轨安装在所述机架上,所述扭矩传感器通过传感器固定板安装在所述直线导轨副的滑块上,滑块与直线滑轨滑动连接;所述传感器驱动电机与所述扭矩传感器直接连接,或者所述传感器驱动电机通过所述传感器固定板或所述滑块与所述扭矩传感器间接连接。

12、为了更好地实现本发明,所述齿对驱动电机安装在所述机架上;所述扭矩测量齿对安装在所述齿对驱动电机的输出轴上;所述扭矩传感器的采样端朝向所述扭矩测量齿对。

13、为了更好地实现本发明,所述传感器驱动电机通过机座安装在所述机架上。

14、为了更好地实现本发明,所述扭矩测量齿对中两组测量齿分别由m个测量齿组成,m为不小于2的正整数,且m个测量齿沿周向均布。

15、其次,本发明公开了一种相位差式扭矩信号模拟方法,采用上述的相位差式扭矩信号模拟系统进行扭矩信号模拟。具体是指:通过控制系统,控制齿对驱动电机驱使扭矩测量齿对转动,同时控制传感器驱动电机驱使扭矩传感器沿扭矩测量齿对的轴向往复移动,并获取扭矩传感器采集到的因两组测量齿间隔变化而变化的电脉冲信号,并将其转化为相位差式扭矩信号。

16、再者,本发明还公开了一种相位差式扭矩信号模拟系统的应用,将上述的相位差式扭矩信号模拟系统应用于涡轴发动机数控系统半物理仿真试验系统设计。

17、有益效果

18、(1)本发明提供的相位差式扭矩信号模拟系统,采用一个电机驱动扭矩测量齿对且扭矩测量齿对上两组测量齿位置固定,相对于模拟不同扭矩信号的现有技术,克服了因两个电机分别控制扭矩测量齿对的动齿、固定齿进行相对移动而存在的缺点。

19、(2)本发明提供的相位差式扭矩信号模拟系统,其扭矩测量齿对采用了独特的齿形设计,再配合能够移动的扭矩传感器,即可模拟相位差式扭矩信号,结构简单,可靠性高,成本低,适用面广。

20、(3)本发明提供的相位差式扭矩信号模拟系统,相比于现有技术能够大幅降低模拟操作的实现难度。

21、(4)本发明提供的相位差式扭矩信号模拟方法,操作简单,便于发动机控制系统设计人员通过模拟方法验证航空发动机扭矩的变化对控制的影响,提前找出缺陷,保证航空发动机安全。

技术特征:

1.一种相位差式扭矩信号模拟系统,包括扭矩测量齿对(1)、扭矩传感器(2)、齿对驱动电机(6)和控制系统,其特征在于,还包括传感器驱动电机(8);

2.根据权利要求1所述的相位差式扭矩信号模拟系统,其特征在于,所述扭矩测量齿对(1)中一组测量齿为直齿、另一组测量齿为斜齿。

3.根据权利要求1所述的相位差式扭矩信号模拟系统,其特征在于,所述扭矩测量齿对(1)的两组测量齿均为斜齿,但两组测量齿的齿角度不同。

4.根据权利要求1所述的相位差式扭矩信号模拟系统,其特征在于,所述传感器驱动电机(8)直接或间接驱使所述扭矩传感器(2)直线移动。

5.根据权利要求1所述的相位差式扭矩信号模拟系统,其特征在于,还包括安装有直线导轨副的机架(7);所述直线导轨副的直线滑轨(3)安装在所述机架(7)上,所述扭矩传感器(2)通过传感器固定板(5)安装在所述直线导轨副的滑块(4)上,滑块(4)与直线滑轨(3)滑动连接;所述传感器驱动电机(8)与所述扭矩传感器(2)直接连接,或者所述传感器驱动电机(8)通过所述传感器固定板(5)或所述滑块(4)与所述扭矩传感器(2)间接连接。

6.根据权利要求5所述的相位差式扭矩信号模拟系统,其特征在于,所述齿对驱动电机(6)安装在所述机架(7)上;所述扭矩测量齿对(1)安装在所述齿对驱动电机(6)的输出轴上;所述扭矩传感器(2)的采样端朝向所述扭矩测量齿对(1)。

7.根据权利要求5所述的相位差式扭矩信号模拟系统,其特征在于,所述传感器驱动电机(8)通过机座(9)安装在所述机架(7)上。

8.根据权利要求1-7任一项所述的相位差式扭矩信号模拟系统,其特征在于,所述扭矩测量齿对(1)中两组测量齿分别由m个测量齿组成,m为不小于2的正整数,且m个测量齿沿周向均布。

9.一种相位差式扭矩信号模拟方法,其特征在于,采用如权利要求1-8任一项所述的相位差式扭矩信号模拟系统进行扭矩信号模拟;具体是指:通过控制系统,控制齿对驱动电机(6)驱使扭矩测量齿对(1)转动,同时控制传感器驱动电机(8)驱使扭矩传感器(2)沿扭矩测量齿对(1)的轴向往复移动,并获取扭矩传感器(2)采集到的因两组测量齿间隔变化而变化的电脉冲信号,并将其转化为相位差式扭矩信号。

10.一种相位差式扭矩信号模拟系统的应用,其特征在于,将如权利要求1-8任一项所述的相位差式扭矩信号模拟系统用于涡轴发动机数控系统半物理仿真试验系统设计。

技术总结

本发明涉及发动机的相位差式扭矩信号模拟技术领域,具体涉及一种相位差式扭矩信号模拟系统、方法及其应用。所述相位差式扭矩信号模拟系统,采用一个电机驱动扭矩测量齿对且扭矩测量齿对上两组测量齿位置固定,相对于模拟不同扭矩信号的现有技术,克服了因两个电机分别控制扭矩测量齿对的动齿、固定齿进行相对移动而存在的缺点。本发明提供的相位差式扭矩信号模拟系统、方法,能够应用于涡轴发动机数控系统半物理仿真试验系统设计。

技术研发人员:甘祥,朱致勇,杨东,王芳

受保护的技术使用者:四川亚美动力技术有限公司

技术研发日:

技术公布日:2025/3/25

- 还没有人留言评论。精彩留言会获得点赞!