本技术属于熔化炉温控装置,具体涉及一种铝液池温度控制系统。

背景技术:

1、根据一体化压铸设备的需要,熔化炉侧需要增加铝液处理池以提高设备整体使用效率。行业普遍采用熔化炉保温室燃气烧嘴点火加热后直接将铝液输送至后端设备。燃气功耗大,成本高,普遍方案通过pwm输出加热值,导致加热器启停频繁,致使加热器使用寿命较短,且铝液温度一致性较差。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供一种铝液池温度控制系统,目的在于解决铝液处理池温度一致性较差、加热器寿命短的问题。

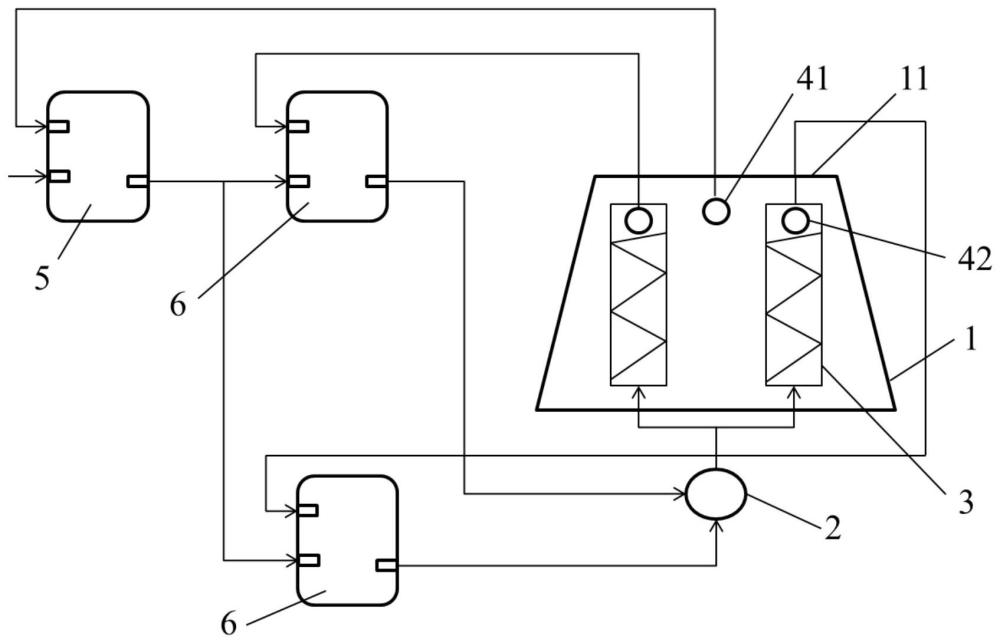

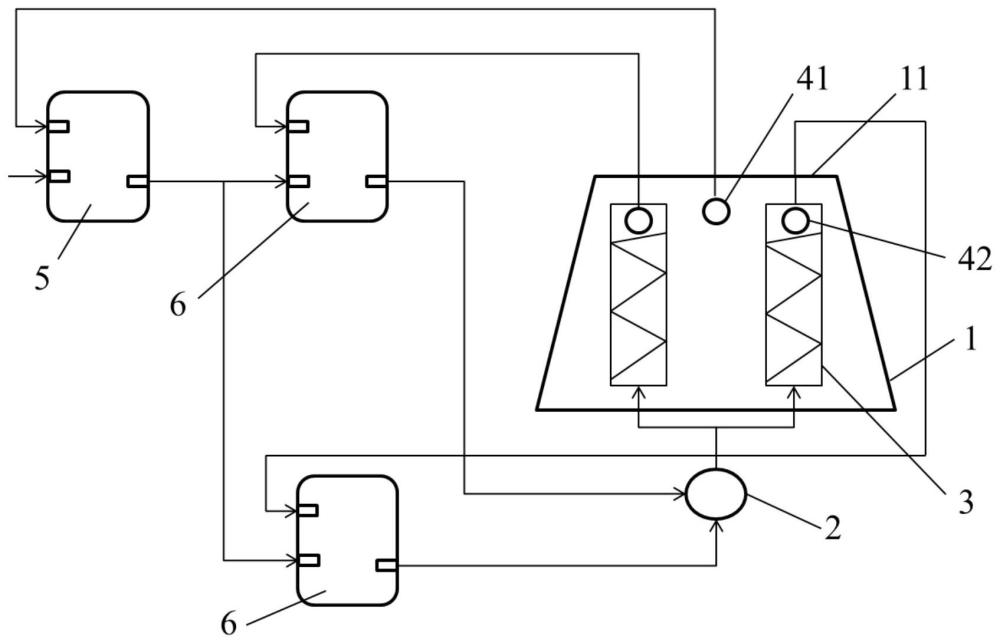

2、本实用新型提供的一种铝液池温度控制系统,包括内部设有第一热电偶的铝液处理池、与所述第一热电偶电连接的plc主控制器、与所述plc主控制器电连接的plc从控制器、与所述plc从控制器电连接的功率调节器、与所述功率调节器电连接的电加热器、及内置于所述电加热器的第二热电偶,所述plc主控制器的输入端连接所述第一热电偶以接收铝液的实际温度且所述plc主控制器的输出端连接所述plc从控制器以实时改变所述电加热器内部温度的设定值,所述plc从控制器与所述第二热电偶电连接以接收所述电加热器的实际内部温度并结合所述设定值经所述功率调节器以实时调节所述电加热器的功率实现对所述铝液的温度控制。

3、在其他实施例中,所述电加热器为电加热棒。

4、在其他实施例中,所述电加热棒固定连接于所述铝液处理池的池盖。

5、在其他实施例中,所述电加热棒垂直于所述铝液处理池的池底。

6、在其他实施例中,所述第二热电偶的数量和所述plc从控制器的数量相等。

7、有益效果:本实用新型提供的一种铝液池温度控制系统包括与第一热电偶电连接的plc主控制器、与plc主控制器电连接的plc从控制器,plc主控制器的输入端连接第一热电偶且plc主控制器的输出端连接plc从控制器,plc从控制器与第二热电偶电连接经功率调节器以实时调节电加热器的功率实现对铝液的温度控制。plc主控制器和plc从控制器通过相互嵌套的pid温度级联控制回路,形成一种多反馈的控制系统,提高了铝液温度控制的稳定性和高效性,实现铝液的精准温度控制,保证了铝液温度的一致性,该温度控制系统能使电加热器能够稳定在一定的功率输出区间工作,有效延长了电加热器的使用寿命,且该温度控制系统采用电力调节,具有较好的节能环保性。

技术特征:1.一种铝液池温度控制系统,其特征在于:包括内部设有第一热电偶(41)的铝液处理池(1)、与所述第一热电偶(41)电连接的plc主控制器(5)、与所述plc主控制器(5)电连接的plc从控制器(6)、与所述plc从控制器(6)电连接的功率调节器(2)、与所述功率调节器(2)电连接的电加热器(3)、及内置于所述电加热器(3)的第二热电偶(42),所述plc主控制器(5)的输入端连接所述第一热电偶(41)以接收铝液的实际温度且所述plc主控制器(5)的输出端连接所述plc从控制器(6)以实时改变所述电加热器(3)内部温度的设定值,所述plc从控制器(6)与所述第二热电偶(42)电连接以接收所述电加热器(3)的实际内部温度并结合所述设定值经所述功率调节器(2)以实时调节所述电加热器(3)的功率实现对所述铝液的温度控制。

2.根据权利要求1所述的铝液池温度控制系统,其特征在于:所述电加热器(3)为电加热棒。

3.根据权利要求2所述的铝液池温度控制系统,其特征在于:所述电加热棒固定连接于所述铝液处理池(1)的池盖(11)。

4.根据权利要求3所述的铝液池温度控制系统,其特征在于:所述电加热棒垂直于所述铝液处理池(1)的池底。

5.根据权利要求1所述的铝液池温度控制系统,其特征在于:所述第二热电偶(42)的数量和所述plc从控制器(6)的数量相等。

技术总结本技术属于熔化炉温控装置技术领域,具体涉及一种铝液池温度控制系统。一种铝液池温度控制系统包括与第一热电偶电连接的PLC主控制器、与PLC主控制器电连接的PLC从控制器,PLC主控制器的输入端连接第一热电偶且PLC主控制器的输出端连接PLC从控制器,PLC从控制器与第二热电偶电连接经功率调节器以实时调节电加热器的功率实现对铝液的温度控制。PLC主控制器和PLC从控制器通过相互嵌套的PID温度级联控制回路,形成一种多反馈的控制系统,提高了铝液温度控制的稳定性和高效性,该温度控制系统能使电加热器能够稳定在一定的功率输出区间工作,有效延长了电加热器的使用寿命,且采用电力调节,具有较好的节能环保性。

技术研发人员:熊云峰

受保护的技术使用者:赫莱热能科技(苏州)有限公司

技术研发日:20240415

技术公布日:2024/12/17