一种基于机器学习的孔及铆接质量检测方法

1.本发明涉及机器学习检测领域,更具体的说是涉及一种基于机器学习的孔及铆接质量检测方法。

背景技术:

2.飞机装配过程中的孔及铆接质量检测是飞机装配过程中的关键环节,是影响飞机安全性和稳定性的重要因素,孔及铆接质量在很大程度上决定着飞机的最终质量。目前,国内飞机装配过程中孔及铆接质量检测方法大多为传统的人工检测,工人采用传统测量工具多次对孔及铆接质量特征要素进行测量,以判定孔或铆接质量是否合格。这种人工质量检测方法的质量特征要素难以量化提取,检测效率低、检测精度低、质量信息难以追溯,对飞机的装配效率和装配质量都有一定的影响,因此,提出一种高效的孔及铆接质量检测方法至关重要。

3.现阶段的专利公开以及文献资料显示:1)专利(cn111054875a)利用视觉检测方法,使用视觉检测组件从一侧捕捉铆钉孔位置进行检测。该方法难以对孔及铆接的垂直度、平面度、凹陷等特征要素进行有效检测,检测效果不准确,甚至导致不合格铆接的漏检,严重影响飞机装配的安全性;2)专利(cn201710121248.7)通过测量不同材料和板厚的铆接时的力学和振动信号,与嵌入式系统中写入的工艺试验测定合理指标、曲线作对比,从而对于铆接的操作的合格性进行判定。该方法难以对铆接表面质量进行检测,检测结果不准确。3)专利(cn111940614a)通过接触式传感器检测铆接质量,使用压力传感器和位移传感器采集数据,通过绘制铆接位移和压力关系曲线与标准曲线对比,实现铆接检测功能。该方法提高了铆接质量检测效率,但是在接触过程中难免对产品造成磨损,且对于裂纹的检出难度较大,难以进行实际应用。4)专利(cn112414945a)使用双摄像头获取孔的正、侧投影图像,根据图像平滑度和偏移度变化判断孔的质量。该方法对孔的尺寸和几何公差检测精度较高,但对孔表面缺陷难以检出。

4.综上,现有的研究成果和方法虽然在一定程度上可以提高孔及铆接检测效率,但由于存在较多缺陷,难以保证检测准确率,因此,以上检测方法难以满足高效率高质量的飞机装配要求。

5.机器学习技术与机器视觉、接触时检测、质量追溯技术的结合为进一步提高孔及铆接检测效率和准确率提供了一种可能,是实现飞机高效装配的有效手段。基于机器学习的孔及铆接质量检测方法可以对孔及铆接图像识别与分析,并应用采集的物理信息进行建模,应用机器学习算法实现孔及铆接质量诊断,实时给出质量检测结果,并对于不合格的孔或铆接进行缺陷智能追溯,列出缺陷种类、产生原因和具体修正方案,为孔及铆接质量检测提供了一种行之有效的技术途经。

技术实现要素:

6.本发明的目的就在于为了解决上述问题而提供的一种基于机器学习的孔及铆接

质量检测方法,通过工业相机和探针采集孔或铆接图片和表面数据,经过图像处理和表面数据建模,得到相关特征信息,应用主成分分析法对特征信息进行提取、降维,对得到的主成分使用改进的粒子群最小二乘支持向量机进行分类、识别,进行孔或铆接质量判断,对判断为不合格的孔或铆接应用孔及铆接缺陷智能追溯系统分析缺陷产生原因和修正方案,工人根据方案进行修正,该方法提高了孔及铆接的检测效率和质量,同时提高了飞机装配效率和质量。

7.本发明通过以下技术方案来实现上述目的:

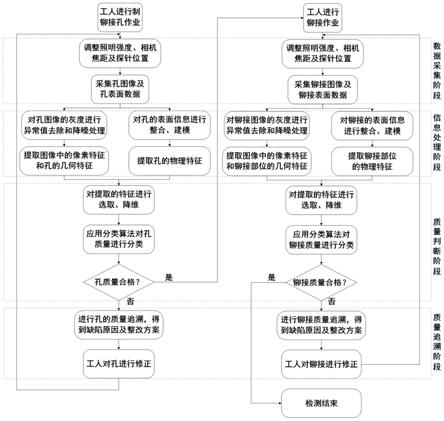

8.一种基于机器学习的孔及铆接质量检测方法,其技术构架分为四个部分,即数据采集、信息处理、质量判断、质量追溯,包括以下步骤:

9.(1)在检测车间工人对灯光照明、相机焦距和探针位置进行调整;

10.(2)采集孔或铆接部位图像和表面数据,采用高精度工业相机采集孔或铆接部位的图像,应用探针根据检测需要采集表面数据;

11.(3)处理采集到的图像和物理信息,得到图像的特征信息和孔或铆接模型的特征信息;

12.(4)利用主成分分析法对得到的特征信息进行降维、提取,对降维后的信息使用分类算法进行识别和分类,最终得到检测结果;

13.(5)应用孔及铆接缺陷智能追溯系统对铆接分析缺陷原因,得到缺陷修正方案。

14.作为本发明的进一步改进,步骤(1)中调整灯光照明、相机焦距,是为了保证采集到清晰、具有相同尺寸的图像,保证图像信息的准确性和有效性,调整探针位置是保证探针运动过程中无障碍,确保探针准确与被检查区域接触。

15.作为本发明的进一步改进,步骤(2)中检测需要指的是需要检测的具体特征,如孔需要检测圆柱度、垂直度,圆柱度检测需使用探针采集六个点以上的位置信息,垂直度需要在此基础上对外表面进行三个点以上位置信息采集,如需要检测铆接表面的平面度,则需对铆接面采集至少四个点以上的表面信息。

16.作为本发明的进一步改进,步骤(3)中图像处理包括对图像的灰度值调整、中值滤波、腐蚀处理、膨胀处理、边缘检测,最终得出图像的特征信息如:像素个数、长轴长度、短轴长度及被检测部位的面积、周长、高度、宽度、伸长度、欧拉数、占空比、延伸率、复杂度、偏心率、凸像素比、距像素比等,孔及铆接模型的建立依靠采集的位置信息、几何信息、形状信息,最终得出模型的特征信息如:孔径精度、垂直度、平面度、铆钉阶差、凹陷、毛刺等。

17.作为本发明的进一步改进,步骤(4)利用主成分分析法对得到的特征信息进行降维、提取,需要综合考虑图像的特征信息和模型的特征信息。

18.作为本发明的进一步改进,步骤(4)中分类算法使用改进的粒子群优化最小二乘支持向量机算法进行特征分类,分类包括合格的孔或铆接、不合格的孔或铆接。

19.作为本发明的进一步改进,步骤(5)中的缺陷智能追溯系统,通过利用孔及铆接专家系统对铆接缺陷的特征信息学习实现,该系统可以通过不断的识别、判断进行学习。

20.作为本发明的进一步改进,步骤(5)中的缺陷智能追溯系统可以将分析结果通过显示屏在车间实现可视化,并且通过无线网络、数据接口传输到质检员的rfid手持机上,及时获取孔及铆接质量缺陷信息。

21.与现有技术相比,本发明的有益效果如下:

22.本发明利用孔或铆接部位的图像和物理信息对孔或铆接质量进行判断,通过对采集到的图像和物理信息进行处理、建模得到特征信息,使用主成分分析法进行特征信息降维,再使用改进的粒子群优化的最小二乘支持向量机进行判断,最后使用孔及铆接缺陷智能追溯系统分析缺陷的产生原因和修正方案,工人可根据修正意见对不合格的孔或铆接进行修正,有效解决了检测标准不统一、检测效率低、检测精度差等问题,提高了孔及铆接的检测质量、检测效率,实现对孔及铆接的质量检测。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

24.图1是本发明所述一种基于机器学习的孔及铆接质量检测方法的执行流程图;

25.图2是本发明所述一种基于机器学习的孔及铆接质量检测方法的铆接图像处理图;

26.图3是本发明所述一种基于机器学习的孔及铆接质量检测方法的孔的位置信息建模图;

27.图4是本发明所述一种基于机器学习的孔及铆接质量检测方法的孔及铆接缺陷智能追溯系统构架图;

28.图5是本发明所述一种基于机器学习的孔及铆接质量检测方法的座舱盖铆接示意图;

29.附图标记说明如下:

30.1、蒙皮;2、铆钉;3、座舱盖。

具体实施方式

31.下面结合附图对本发明做进一步的详细说明。此处所说明的附图是本技术的一部分,用来对本发明作进一步解释,但并不构成对本发明的限定。

32.如图1

‑

图5所示,一种基于机器学习的孔及铆接质量检测方法,主要包含四个阶段,即数据采集阶段、信息处理阶段、质量判断阶段、质量追溯阶段,包括以下步骤:

33.(1)检测车间工人对检测区域的表面和透射led光源进行调节,确保检测区域图像亮度。对ccd相机焦距进行调整,确保检测区域的图像清晰,其中ccd相机的型号为3dfamily

‑

l型。对探针位置进行调整,确保相机进行图像采集的过程中探针与被检测件不发生干涉,其中探针型号为asz

‑

13544红宝石探针。

34.(2)采集孔或铆接的图像和表面数据,图像包含该部位的形状特征和表面特征,可用于判断孔的精度和是否包含裂纹、毛刺、蒙皮凹陷等缺陷,探针采集的位置信息包含该部分几何特征、位置特征,可用于判断孔的垂直度、铆钉表面平面度、铆钉阶差等公差。探针采集圆柱面上至少六个点的位置信息,用于铆接孔的圆柱度检测,在此基础上对外表面采集至少三个点的位置信息,用于铆接孔的垂直度检测,对铆接外表面采集至少四个点的位置信息,用于铆接外表面的平面度检测。

35.(3)处理采集到的图像和表面数据,图像处理如图2,包含图像的灰度值调整、中值滤波、腐蚀处理、膨胀处理、边缘检测等图像处理方法,处理后可得到图像的像素个数、长轴长度、短轴长度及被检测部位的面积、周长、高度、宽度、伸长度、欧拉数、占空比、延伸率、复杂度、偏心率、凸像素比、距像素比等大量特征信息。处理采集到的表面数据,根据提取的各点的位置信息进行建模,根据得到的数学模型计算公差数值,如图3根据提取点的位置信息计算得到孔的垂直度误差。

36.(4)利用主成分分析法对图像处理得到的大量特征信息进行提取、降维,对降维后的主成分结合计算的公差数值使用改进的粒子群优化最小二乘支持向量机算法进行识别和分类,最终得到检测结果。算法的改进主要体现在对传统粒子群算法的粒子速度迭代公式中上一步的粒子速度前加入惯性权重ω,权重计算公式为:其中ω

max

、ω

min

为权重的最大、最小值,t、t

max

为当前迭代次数、最大迭代次数。经过改进的粒子群优化最小二乘支持向量机算法分类,可以得出检测结果。

37.(5)应用孔及铆接缺陷智能追溯系统对铆接孔或铆接的检测结果分析缺陷产生原因,得到缺陷修正方案。如图4为孔及铆接缺陷智能追溯系统构架,包含特征知识库、质量数据库、基于规则的推理机和人机接口。

38.如图5所示,以某飞机制造厂某型号飞机座舱盖及风挡装配中蒙皮与座舱盖铆接检测为例对本发明工作原理和特性做进一步说明。蒙皮作为飞机最重要的气动外形组件之一,其与座舱盖的铆接质量将对飞机的动力性能、寿命等产生很大的影响。本例中蒙皮的材质为7075合金、座舱盖梁的材质为2024铝合金、铝制铆钉的型号为hb8004

‑5‑

1。对铆接孔依次进行上述步骤进行检测,对检测合格的铆接孔进行铆接,不合格的铆接孔根据智能追溯系统修改意见进行修改,重新检测合格后进行铆接。再对铆接后的部位进行检测,对检测不合格的铆接根据智能追溯系统修改意见进行修改,全部铆接合格后结束工作。

39.综上,在实际检测中,探针位置及图像参数调整,保证孔或铆接部位图像比例准确,探针移动无干涉,使用ccd相机采集孔或铆接部位图像,使用探针采集孔或铆接部位的物理信息。提取图像的特征信息,对采集的表面信息进行建模,应用主成分分析法对特征信息进行降维,应用改进的粒子群优化最小二乘支持向量机算法进行分类、识别,同时参考表面信息模型对孔或铆接质量进行判断。判断为不合格的孔或铆接的信息输入孔及铆接缺陷智能追溯系统,判断缺陷产生原因并制定修正方案。该方法统一了孔及铆接检测标准,提高了检测效率。有效避免了人工检测的检测效率低、检测质量低等问题,提高了零件的铆接质量、铆接效率,实现对零件铆接质量的高效管控。

40.最后应说明的是:以上实施例仅用于说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细说明,所属领域的普通技术人员依然可以对本发明的具体实施方案进行修改或者等同替换,而这些并未脱离本发明精神和范围的任何修改或者等同替换,其均在申请待批的本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1