一种带钢板形分类方法、装置、计算机介质和设备与流程

本申请涉及冷轧带钢板形控制领域,具体而言,涉及一种带钢板形分类方法、装置、计算机介质和设备。

背景技术:

1、在冷轧带钢生产过程中,对轧后带钢进行板形模式识别是冷连轧板形控制系统的重要组成部分。现有技术下,采用人工对带钢进行分类很容易出现误判、漏判等经验主义问题。因此,本领域技术人员急需一种可以解决人工判断等经验主义问题。

技术实现思路

1、本申请的实施例提供了一种带钢板形分类方法、装置、计算机介质和设备,进而在一定程度上可以解决人工对带钢板形分类容易出现误判、漏判等经验主义问题。

2、本申请的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本申请的实践而习得。

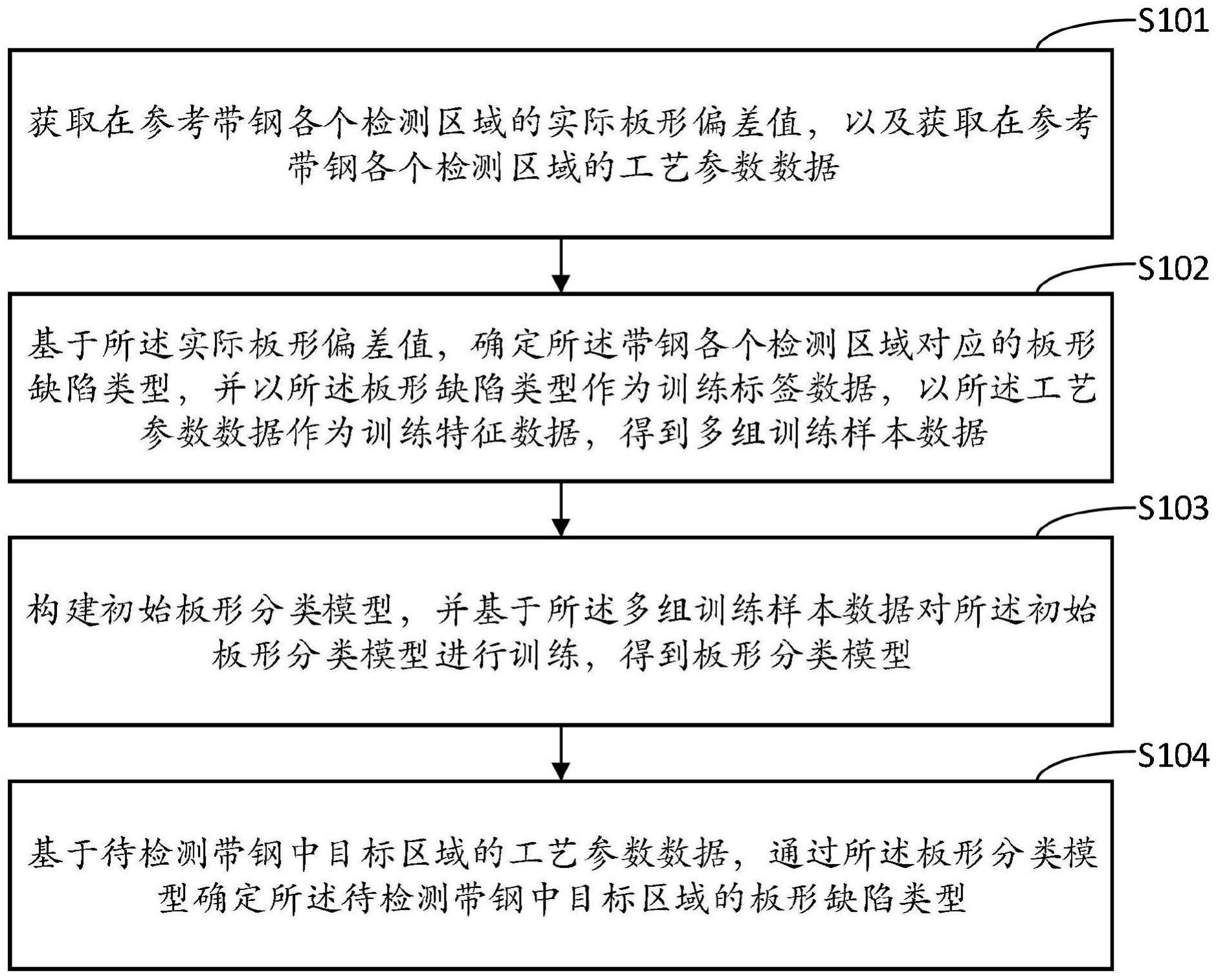

3、根据本申请的一个方面,提供了一种带钢板形分类方法,所述方法包括:获取在参考带钢各个检测区域的实际板形偏差值,以及获取在参考带钢各个检测区域的工艺参数数据;基于所述实际板形偏差值,确定所述带钢各个检测区域对应的板形缺陷类型,并以所述板形缺陷类型作为训练标签数据,以所述工艺参数数据作为训练特征数据,得到多组训练样本数据;构建初始板形分类模型,并基于所述多组训练样本数据对所述初始板形分类模型进行训练,得到板形分类模型;基于待检测带钢中目标区域的工艺参数数据,通过所述板形分类模型确定所述待检测带钢中目标区域的板形缺陷类型。

4、在本申请的一些实施例中,所述各个检测区域的实际板形偏差值包括各个检测区域内各个检测点对应的实际板形偏差值,所述获取在参考带钢各个检测区域的实际板形偏差值,所述方法包括:获取所述在参考带钢各个检测区域内各个检测点的实际板形残余应力;基于所述各个检测点的实际板形残余应力,计算所述各个检测区域的实际板形残余应力平均值;基于所述各个检测点的实际板形残余应力以及所述各个检测区域的实际板形残余应力平均值,计算所述各个检测点的实际板形偏差值。

5、在本申请的一些实施例中,在参考带钢各个检测区域的实际板形偏差值的数量为多个,所述基于所述实际板形偏差值,确定所述带钢各个检测区域对应的板形缺陷类型,所述方法包括:获取预设板形偏差模型,所述预设板形偏差模型中包括与各个板形缺陷类型对应的曲线模型,以及与各个曲线模型相匹配的缺陷系数;针对每一个检测区域,基于多个实际板形偏差值对所述预设板形偏差模型进行拟合,得到各个缺陷系数的数值,作为与各个板形缺陷类型对应的缺陷系数值;获取与各个板形缺陷类型对应的板形偏差权值,所述板形偏差权值用于表征与各个板形缺陷类型对应的平均板形偏差;对各个板形缺陷类型对应的缺陷系数值和板形偏差权值取积,得到与各个板形缺陷类型对应的缺陷参考值,所述缺陷参考值用于表征所述各个检测区域存在对应缺陷类型的严重性;基于所述缺陷参考值,确定所述带钢各个检测区域对应的板形缺陷类型。

6、在本申请的一些实施例中,所述基于所述缺陷参考值,确定所述带钢各个检测区域对应的板形缺陷类型的方法包括:针对每一个检测区域,如果存在高于预定阈值的缺陷参考值,则将绝对值最大的缺陷系数值对应的板形缺陷类型确定为所述的一个检测区域对应的板形缺陷类型;在多个所述缺陷参考值中,如果不存在高于预定阈值的缺陷参考值,则判断所述的一个检测区域没有板形缺陷。

7、在本申请的一些实施例中,所述构建初始板形分类模型的方法包括:以gbdt模型为基础构建初始板形分类模型,所述gbdt模型包括至少一棵决策树,所述决策树为分类树。

8、在本申请的一些实施例中,所述基于所述多组训练样本数据对所述初始板形分类模型进行训练,得到板形分类模型的方法包括:按照预设比例,将所述多组训练样本划分为训练集和测试集;利用所述训练集对所述初始板形分类模型进行训练,得到训练后的板形分类模型;通过所述测试集对训练后的板形分类模型的效果进行验证,得到符合预设条件的板形分类模型。

9、在本申请的一些实施例中,所述基于待检测带钢中目标区域的工艺参数数据至少包括:待检测带钢中目标区域的张力和前滑值,以及作用于待检测带钢中目标区域的轧制力、弯辊力和窜辊量。

10、根据本申请的一个方面,提供了一种带钢板形分类装置,所述装置包括:获取单元,被用于获取在参考带钢各个检测区域的实际板形偏差值,以及获取在参考带钢各个检测区域的工艺参数数据;确定单元,被用于基于所述实际板形偏差值,确定所述带钢各个检测区域对应的板形缺陷类型,并以所述板形缺陷类型作为训练标签数据,以所述工艺参数数据作为训练特征数据,得到多组训练样本数据;构建单元,被用于构建初始板形分类模型,并基于所述多组训练样本数据对所述初始板形分类模型进行训练,得到板形分类模型;分类单元,被用于基于待检测带钢中目标区域的工艺参数数据,通过所述板形分类模型确定所述待检测带钢中目标区域的板形缺陷类型。

11、根据本申请的一个方面,提供了一种计算机可读存储介质,所述计算机可读存储介质中存储有至少一条程序代码,所述至少一条程序代码由处理器加载并执行以实现如所述的带钢板形分类方法所执行的操作。

12、根据本申请的一个方面,提供了一种计算机设备,其特征在于,所述计算机设备包括一个或多个处理器和一个或多个存储器,所述一个或多个存储器中存储有至少一条程序代码,所述至少一条程序代码由所述一个或多个处理器加载并执行以实现如所述的带钢板形分类方法所执行的操作。

13、基于上述技术方案,本申请至少有以下有益效果:

14、本申请先根据实际生产情况构建多组训练样本数据,通过使用所述的训练样本训练初始分类模型,可以将基于数据驱动的非机理建模与工艺知识和经验相结合,利用先验知识为基于数据驱动的模型节省训练样本;同时利用基于数据驱动的模型补偿原先模型无法解释的特性,这样做大大提高了最终使用的板形分类模型的可解释性和应用范围,进而在一定程度上可以解决人工对带钢板形分类容易出现误判、漏判等经验主义问题

15、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种带钢板形分类方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述各个检测区域的实际板形偏差值包括各个检测区域内各个检测点对应的实际板形偏差值,所述获取在参考带钢各个检测区域的实际板形偏差值,包括:

3.根据权利要求1所述的方法,其特征在于,在参考带钢各个检测区域的实际板形偏差值的数量为多个,所述基于所述实际板形偏差值,确定所述带钢各个检测区域对应的板形缺陷类型,包括:

4.根据权利要求3所述的方法,其特征在于,所述基于所述缺陷参考值,确定所述带钢各个检测区域对应的板形缺陷类型,包括:

5.根据权利要求1所述的方法,其特征在于,所述构建初始板形分类模型,包括:

6.根据权利要求1所述的方法,其特征在于,所述基于所述多组训练样本数据对所述初始板形分类模型进行训练,得到板形分类模型,包括:

7.根据权利要求1所述的方法,其特征在于,所述基于待检测带钢中目标区域的工艺参数数据至少包括:待检测带钢中目标区域的张力和前滑值,以及作用于待检测带钢中目标区域的轧制力、弯辊力和窜辊量。

8.一种带钢板形分类装置,其特征在于,所述装置包括:

9.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有至少一条程序代码,所述至少一条程序代码由处理器加载并执行以实现如权利要求1至7任一项所述的带钢板形分类方法所执行的操作。

10.一种计算机设备,其特征在于,所述计算机设备包括一个或多个处理器和一个或多个存储器,所述一个或多个存储器中存储有至少一条程序代码,所述至少一条程序代码由所述一个或多个处理器加载并执行以实现如权利要求1至7任一项所述的带钢板形分类方法所执行的操作。

技术总结

本申请主要涉及一种带钢板形分类方法,其特征在于,所述方法包括:获取在参考带钢各个检测区域的实际板形偏差值,以及获取在参考带钢各个检测区域的工艺参数数据;基于所述实际板形偏差值,确定所述带钢各个检测区域对应的板形缺陷类型,并以所述板形缺陷类型作为训练标签数据,以所述工艺参数数据作为训练特征数据,得到多组训练样本数据;构建初始板形分类模型,并基于所述多组训练样本数据对所述初始板形分类模型进行训练,得到板形分类模型;基于待检测带钢中目标区域的工艺参数数据,通过所述板形分类模型确定所述待检测带钢中目标区域的板形缺陷类型。本申请在一定程度上可以解决人工对带钢板形分类容易出现误判、漏判等经验主义问题。

技术研发人员:曾卫仔,孔凡庆,马兵智,宋浩源,王小丽,段晓东,任斌,任君茹,刘秀丽,赵宁

受保护的技术使用者:北京首钢冷轧薄板有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!