基于超椭圆的叶片根部和转子轮槽的型线优化方法与流程

本发明涉及汽轮机,特别是涉及一种基于超椭圆的叶片根部和转子轮槽的型线优化方法。

背景技术:

1、透平机械是一种具有叶片的动力式流体机械。装有叶片的转子作高速旋转运动,流体流经叶片之间的通道时,叶片与流体之间产生力的相互作用,借以实现能量转化。因此,叶片在工作过程中承受很大的力,尤其是叶片根部。叶片通过其叶根与转子的轮槽连接,工作时,叶根和轮槽承担着因叶片旋转而产生的巨大离心力,并且叶根和轮槽之间容易产生应力集中现象,降低叶根和轮槽的疲劳寿命。因此,叶根和轮槽是透平机械结构设计的重点考核部位。

2、由于叶根和轮槽之间的应力集中处容易产生较大的峰值应力,在叶片结构设计中往往需要针对叶根型线和轮槽型线进行优化设计,以保证叶片的安全运行。现有专利(申请号:201510134985.1)公开了一种涡轮机动叶片的叶根及轮槽结构,叶根、轮槽的轮廓型线只使用直线段(长度)和圆弧段(半径)等特征参数进行描述和构建。此外,叶根、轮槽的轮廓型线是根据工程师的经验手动或者编程来实现特征参数的微调或比例模化改型设计,致使叶根、轮槽的轮廓型线的设计可行域非常有限。

3、值得注意的是:叶根、轮槽处的峰值应力通常出现在型线圆弧段的应力集中处。由于基于圆弧的轮廓表征方式限制了叶根、轮槽型线优化的可行域,限制了优化区间,很难得出理论上最优的叶根轮槽型线优化方案。这就需要寻找新的描述方法以突破当前基于圆弧的叶根、轮槽型线限制。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种基于超椭圆的叶片根部和转子轮槽的型线优化方法,通过超椭圆曲线段和直线段相结合的轮廓表征方式,能够获得更适应实际工况、整体所受应力更小的叶片根部和转子轮槽。

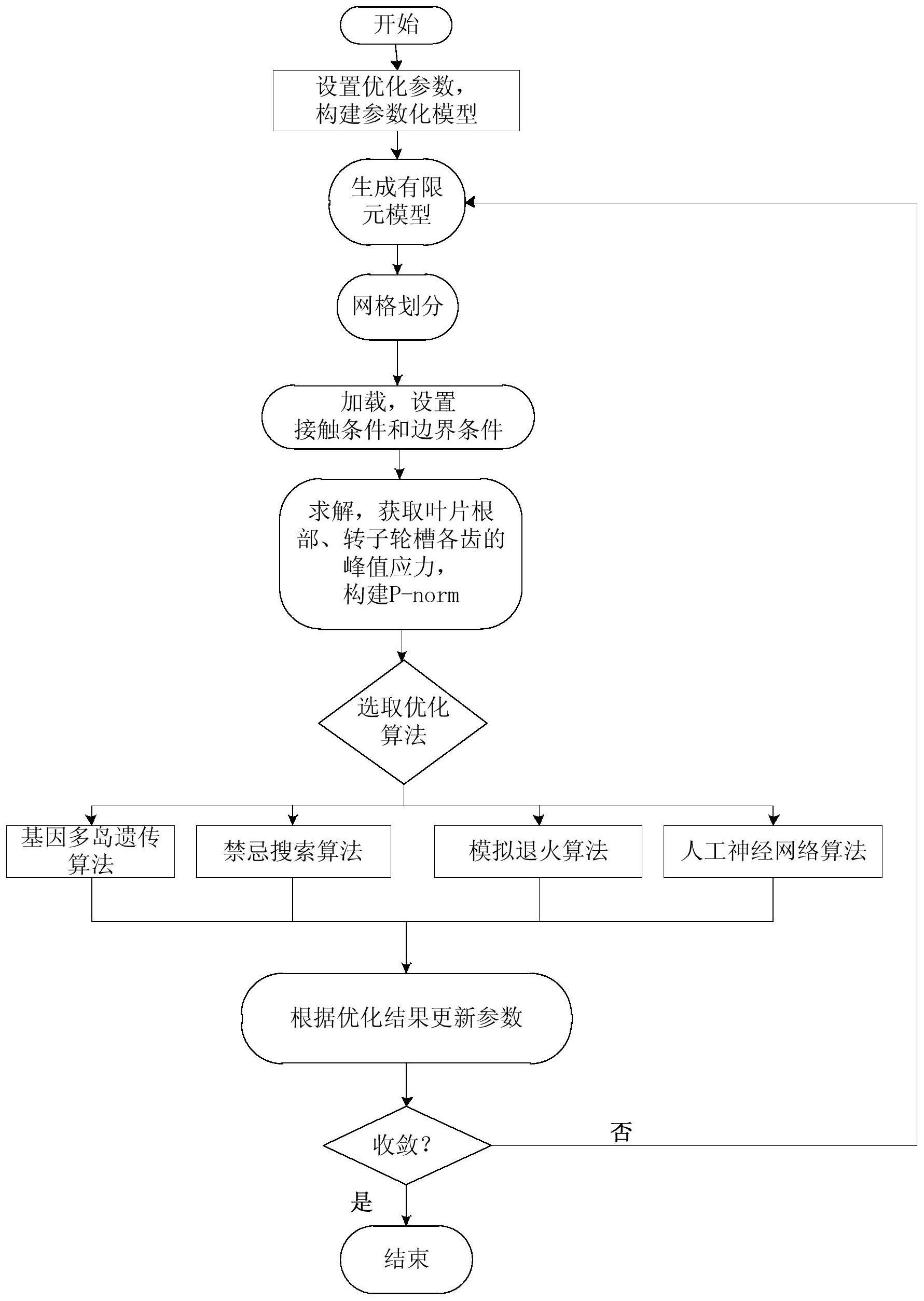

2、为了解决上述技术问题,本发明提供一种基于超椭圆的叶片根部和转子轮槽的型线优化方法,包括以下步骤:

3、s1,对叶片根部型线和转子轮槽型线进行参数化:采用超椭圆曲线段和直线段相结合的轮廓表征方式对叶片根部型线和转子轮槽型线进行参数化,从而形成叶片根部和转子轮槽的初始型线,轮廓表征方式所采用的描述参数包括超椭圆曲线方程的方程参数、叶片根部的构型参数以及转子轮槽的构型参数;

4、s2,对叶片根部和转子轮槽的初始型线进行优化:基于叶片根部和转子轮槽的初始型线,分别建立叶片根部和转子轮槽的二维有限元模型并且计算出对应的应力分布,设置优化参数、优化约束条件以及优化目标,获得叶片根部和转子轮槽的优化型线;

5、s3,确保叶片根部的优化型线和转子轮槽的优化型线之间的适配性:增加对叶片根部和转子轮槽的优化型线的控制参数的约束条件,使叶片根部的优化型线和转子轮槽的优化型线之间无干涉。

6、优选地,在所述步骤s1中,超椭圆曲线方程为:

7、

8、所述方程参数为超椭圆曲线方程中的a、b以及n,a、b以及n均为正数,a和b为超椭圆的半轴长,a和b约束超椭圆的大小;n为形状指数,n约束超椭圆的形状。

9、优选地,在步骤s1中,叶片根部型线和转子轮槽型线均由直线轮廓部和弯曲轮廓部构成,叶片根部的弯曲轮廓部和转子轮槽的弯曲轮廓部均用基于超椭圆曲线方程的曲线段进行描述。

10、优选地,在步骤s2中,所述优化参数为影响叶片根部应力分布或者转子轮槽应力分布的描述参数,所述优化目标为降低叶片根部或转子轮槽的峰值应力。

11、优选地,在步骤s2中,所述优化目标为将叶片根部的最大峰值应力或转子轮槽的最大峰值应力最小化;在最小化过程之前,基于汽轮机的实际工况,设置叶片根部所受应力和转子轮槽所受应力在优化过程中的权重比例,并且利用p范数选取叶片根部或转子轮槽的不同部位的值应力值并且包络形成一个构成优化目标的目标函数。

12、优选地,在步骤s2中,所述优化约束条件包括限定叶片根部或转子轮槽尺寸范围的描述参数以及保证叶片根部型线和转子轮槽型线相切的约束方程。

13、优选地,所述叶片根部和转子轮槽均呈具有多个齿的枞树型结构,在步骤s2中,确定叶片根部或转子轮槽的每对齿的受力百分比。

14、优选地,所述叶片根部或转子轮槽的齿的对数为2~4。

15、优选地,所述步骤s2或步骤s3所使用的优化算法为基因多岛遗传算法、禁忌搜索算法、模拟退火算法以及人工神经网络算法其中的一种或多种。

16、优选地,在步骤s2中,在分析叶片根部和转子轮槽装配时的应力分布时,使计算条件和网格划分保持一致性,叶片根部和转子轮槽的接触方式为叶片根部与转子轮槽之间只有直线部位相接触。

17、如上所述,本发明的基于超椭圆的叶片根部和转子轮槽的型线优化方法,具有以下有益效果:在本发明的型线优化方法中,在步骤s1中,不再使用现有的由于基于圆弧的轮廓表征方式,而是采用超椭圆曲线段和直线段相结合的轮廓表征方式对叶片根部型线和转子轮槽型线进行参数化以形成叶片根部和转子轮槽的初始型线,即用超椭圆曲线段取代原叶片根部型线、转子轮槽型线中的圆弧曲线段,超椭圆曲线段可拓宽型线设计域,能够表征范围更宽的目标构型解,从而能够拓宽叶片根部、转子轮槽的优化域,获得更符合实际工况的型线。轮廓表征方式所采用的描述参数包括超椭圆曲线方程的方程参数、叶片根部的构型参数以及转子轮槽的构型参数;其中,叶片根部的构型参数包括楔角、叶根高度、齿的对数、齿工作面的斜角、相邻两对齿工作面的距离;转子轮槽的构型参数与叶片根部的构型参数相类似,转子轮槽的构型参数还包括相对于叶片根部的匹配间隙。在步骤s2中,分别建立叶片根部和转子轮槽的二维有限元模型并且计算出对应的应力分布,设置优化参数、优化约束条件以及优化目标,获得叶片根部和转子轮槽的优化型线。在步骤s3中,为了保证叶根型线和轮槽型线的正确装配,需要对叶片根部和转子轮槽的优化型线的各个控制参数之间的配合关系作出进一步的约束限制,使叶片根部的优化型线和转子轮槽的优化型线之间无干涉;若不增加对控制参数的约束,就会出现互不匹配的叶片根部的优化型线和转子轮槽的优化型线。因此,相较于现有圆弧段和直线段相结合的轮廓表征方式,本发明的叶片根部和转子轮槽的型线优化方法通过超椭圆曲线段和直线段相结合的轮廓表征方式,能够获得更适应实际工况、整体所受应力更小的叶片根部和转子轮槽。

技术特征:

1.一种基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:

3.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:在步骤s1中,叶片根部型线和转子轮槽型线均由直线轮廓部和弯曲轮廓部构成,叶片根部的弯曲轮廓部和转子轮槽的弯曲轮廓部均用基于超椭圆曲线方程的曲线段进行描述。

4.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:在步骤s2中,所述优化参数为影响叶片根部应力分布或者转子轮槽应力分布的描述参数,所述优化目标为降低叶片根部或转子轮槽的峰值应力。

5.根据权利要求4所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:在步骤s2中,所述优化目标为将叶片根部的最大峰值应力或转子轮槽的最大峰值应力最小化;在最小化过程之前,基于汽轮机的实际工况,设置叶片根部所受应力和转子轮槽所受应力在优化过程中的权重比例,并且利用p范数选取叶片根部或转子轮槽的不同部位的值应力值并且包络形成一个构成优化目标的目标函数。

6.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:在步骤s2中,所述优化约束条件包括限定叶片根部或转子轮槽尺寸范围的描述参数以及保证叶片根部型线和转子轮槽型线相切的约束方程。

7.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:所述叶片根部和转子轮槽均呈具有多个齿的枞树型结构,在步骤s2中,确定叶片根部或转子轮槽的每对齿的受力百分比。

8.根据权利要求7所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:所述叶片根部或转子轮槽的齿的对数为2~4。

9.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:所述步骤s2或步骤s3所使用的优化算法为基因多岛遗传算法、禁忌搜索算法、模拟退火算法以及人工神经网络算法其中的一种或多种。

10.根据权利要求1所述的基于超椭圆的叶片根部和转子轮槽的型线优化方法,其特征在于:在步骤s2中,在分析叶片根部和转子轮槽装配时的应力分布时,使计算条件和网格划分保持一致性,叶片根部和转子轮槽的接触方式为叶片根部与转子轮槽之间只有直线部位相接触。

技术总结

本发明提供一种基于超椭圆的叶片根部和转子轮槽的型线优化方法,包括以下步骤:S1,对叶片根部型线和转子轮槽型线进行参数化:采用超椭圆曲线段和直线段相结合的轮廓表征方式对叶片根部型线和转子轮槽型线进行参数化;S2,对叶片根部和转子轮槽的初始型线进行优化:分别建立叶片根部和转子轮槽的二维有限元模型并且计算出对应的应力分布,获得叶片根部和转子轮槽的优化型线;S3,确保叶片根部的优化型线和转子轮槽的优化型线之间的适配性:增加对叶片根部和转子轮槽的优化型线的控制参数的约束条件。本发明能够通过超椭圆曲线段和直线段相结合的轮廓表征方式,能够获得更适应实际工况、整体所受应力更小的叶片根部和转子轮槽。

技术研发人员:曹功成,舒伟林,王恭义,杨锐

受保护的技术使用者:上海汽轮机厂有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!