一种考虑界面摩擦的角接触球轴承动态特性计算方法

1.本发明属于机械工程技术摩擦动力学领域,具体涉及一种考虑界面摩擦的角接触球轴承动态特性计算方法。

背景技术:

2.随着高速角接触球轴承性能的不断提高,轴承承受的载荷和自身的转速不断增大,界面摩擦作用对轴承动态特性的影响也愈发显著。高速角接触球轴承所受的摩擦力可分为两种:球与内外圈滚道之间沿径向所受的摩擦力和沿轴向所受的拖动力,这两种作用力极大的影响了轴承的动态特性。因此,考虑轴承滚动体与套圈间界面摩擦作用,开展角接触球轴承动态特性研究具有重要的理论价值。

3.目前,耦合轴承接触界面摩擦学特性与滚动轴承动力学特性的研究,已成为近年滚动轴承研究领域的热点。但是在以往的滚动轴承动力学建模过程,通常将摩擦系数简化为经验值来代替,这种方式会使得建模过程中由于无法准确预测摩擦力的值而导致轴承动态性能计算出现误差。

技术实现要素:

4.本发明的目的在于解决界面摩擦力作用下高速角接触球轴承动态特性准确计算问题而提供的一种考虑界面摩擦的角接触球轴承动态特性计算方法。

5.一种考虑界面摩擦的角接触球轴承动态特性计算方法,包括以下步骤:

6.步骤1:建立摩擦系数计算模型

7.通过分析大量的实验数据,bennit和kelly提出了滚动轴承在混合润滑条件下摩擦系数的拟合公式:

[0008][0009]

式中,s

avg

为接触界面粗糙度的平均值;qn为单位长度接触界面上的载荷(n/mm);ηm为润滑油的动力粘度;vs(t)接触界面的滑动速度;ve(t)为接触界面的卷吸速度。

[0010]

步骤2:建立摩擦系数的球轴承动力学模型

[0011]

球与套圈的拖动力用经过实验验证的bennit-kelly模型计算,得到球与套圈的拖动系数μ

1j

、μ

2j

,然后计算出球与套圈之间的沿轴向的拖动力t

1j

、t

2j

。

[0012][0013]

同理,球与外圈、内圈滚道接触面沿径向的摩擦力f

1j

、f

2j

也参照bennit-kelly模型:

[0014]

[0015]

由此,考虑球轴承沿轴向的拖动力和沿径向的摩擦力之后,建立球平衡方程组、保持架平衡方程组、内圈平衡方程组如下:

[0016]

球平衡方程组:

[0017][0018]

保持架平衡方程组:

[0019][0020]

内圈平衡方程组:

[0021][0022]

式中:f

‘

1j

,f’2j

为球与外圈、内圈沿径向的摩擦力;t

1j

,t

2j

为球与外圈、内圈沿轴向的拖动力;f

srxj

,f

sryj

,f

srzj

为球和保持架之间法向压力;f

stxj

,f

styj

,f

stzj

为球和保持架之间切向摩擦力;f

lr

,f

lt

为保持架和套圈法向力和切向力;f

x

′j,fy′j,fz′j,m

x

′j,my′j为球受到的惯性力和惯性力矩分量。

[0023]

本发明的有益效果在于:

[0024]

(1)一种基于考虑界面摩擦的角接触球轴承动态特性计算方法,基于经过实验验证的bennit-kelly摩擦计算模型,提出了角接触球轴承摩擦动力学特性计算方法,结合最速下降法和牛顿拉夫逊法求解轴承的动态特性,本方法的通用性好,可以实现任意界面摩擦作用下的角接触球轴承摩擦动力学特性预测。

[0025]

(2)一种考虑界面摩擦的角接触球轴承动态特性计算方法,计算模型中考虑了界面摩擦系数对轴承径向摩擦力和轴向拖动力的影响,进而影响轴承接触力学特性、运动学特性及刚度特性,模型的计算精度高,可为轴承摩擦学和动力学耦合分析提供理论指导。

附图说明

[0026]

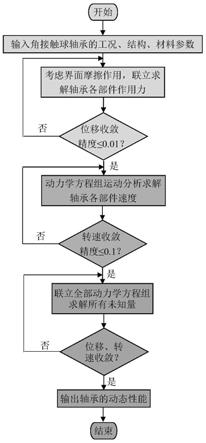

图1是本发明采用的考虑界面摩擦的角接触球轴承动态特性计算流程图;

[0027]

图2是本发明采用的角接触球轴承受载、运动及其坐标系图;

[0028]

图3是本发明采用的角接触球轴承滚动体与内圈接触运动状态图;

[0029]

图4是本发明采用的考虑摩擦的角接触球轴承滚动体受力平衡分析图;

[0030]

图5(a)是本发明采用的界面摩擦系数对角接触球轴承滚动体和内圈间接触力学接触变形性能图;

[0031]

图5(b)是本发明采用的界面摩擦系数对角接触球轴承滚动体和内圈间接触力学接触载荷性能图;

[0032]

图6(a)是本发明采用的界面摩擦系数对角接触球轴承滚动体绕z轴自转角速度图;

[0033]

图6(b)是本发明采用的界面摩擦系数对角接触球轴承接触区最大滑动速度的对比图;

[0034]

图7是本发明采用的界面摩擦系数对角接触球轴承刚度特性的影响图。

具体实施方式

[0035]

下面结合附图对本发明做进一步描述。

[0036]

本发明以某高速角接触球轴承为研究对象,考虑滚动体与套圈界面摩擦系数对轴承径向摩擦力和轴向拖动力影响,建立角接触球轴承摩擦动力学特性分析模型,联合计算速度快的牛顿拉夫逊法和对初值不敏感的最速下降法分析获取轴承动态特性,可以实现不同界面摩擦模型对轴承动态接触特性、运动学特性及刚度特性的准确影响分析。

[0037]

具体包括如下步骤:

[0038]

步骤1:建立摩擦系数计算模型

[0039]

为了研究滚动轴承的摩擦动力学特性,近年来国内外许多学者提出了不同模型公式对滚动轴承的摩擦系数进行预测。目前应用较为广泛的摩擦系数计算公式诸如库伦摩擦模型、xu模型、smoothen-coulomb模型和bennit-kelly模型。下面对这几种摩擦系数模型进行介绍。

[0040]

(1)库伦摩擦模型

[0041]

库伦摩擦模型在四个摩擦系数模型中形式最为简单,它将滚动体和内外圈接触过程中的摩擦系数取定值,其表达式为:

[0042]

μc(t)=μ

avg

sgn

[0043]

式中,μ

avg

为滚动体和内外圈滚道接触界面间摩擦系数的平均值;

[0044]

sgn为滚动体和内外圈滚道摩擦力的方向函数。

[0045]

(2)xu模型

[0046]

xu用ehl模型模拟了接触面间的摩擦系数,并通过计算结果拟合了接触面间摩擦系数的模型公式:

[0047][0048][0049]

式中,ph为接触表面间的接触压力;

[0050]

r为接触点等效曲率半径;

[0051]

sq为表面粗糙度均方根偏差。

[0052]

拟合参数分别为:b1=-8.916465,b2=1.036077,b3=1.036077,b4=-0.354068,b5=2.812084,b6=-0.100601,b7=0.752755,b8=-0.390958,b9=0.620305。

[0053]

(3)smoothen-coulomb模型

[0054]

此模型是在2006年由duan和singh提出的。它是用一个光滑的方程来代替不连续的库仑摩擦方程。当接触界面处于边界润滑状态时,采用该方法可以获得较好的效果。模型的计算公式为:

[0055][0056]

式中,正则化因子根据计算需要选取。

[0057]

(4)bennit-kelly模型

[0058]

通过分析大量的实验数据,bennit和kelly提出了滚动轴承在混合润滑条件下摩擦系数的拟合公式:

[0059][0060]

式中,s

avg

为接触界面粗糙度的平均值;

[0061]qn

为单位长度接触界面上的载荷(n/mm);

[0062]

ηm为润滑油的动力粘度;

[0063]vs

(t)为接触界面的滑动速度;

[0064]

ve(t)为接触界面的卷吸速度。

[0065]

库伦摩擦模型由于计算精度的原因现在已经很少采用,xu模型在滑滚比很小的时候算出来的摩擦系数偏小接近于0,不太适用于轴承工况。bennit-kelly模型对于高速滚动轴承典型工况均能适用,本方法也主要采用bennit-kelly模型。

[0066]

步骤2:建立摩擦系数的球轴承动力学模型

[0067]

球与套圈的拖动力用经过实验验证的bennit-kelly模型计算,得到球与套圈的拖动系数μ

1j

、μ

2j

,然后计算出球与套圈之间的沿轴向的拖动力t

1j

、t

2j

。

[0068]

[0069]

同理,球与外圈、内圈滚道接触面沿径向的摩擦力f

1j

、f

2j

也参照bennit-kelly模型:

[0070][0071]

由此,考虑球轴承沿轴向的拖动力和沿径向的摩擦力之后,建立球平衡方程组、保持架平衡方程组、内圈平衡方程组如下:

[0072]

球平衡方程组:

[0073][0074]

保持架平衡方程组:

[0075][0076]

内圈平衡方程组:

[0077]

[0078]

式中:f

‘

1j

,f’2j

为球与外圈、内圈沿径向的摩擦力;

[0079]

t

1j

,t

2j

为球与外圈、内圈沿轴向的拖动力;

[0080]fsrxj

,f

sryj

,f

srzj

为球和保持架之间法向压力;

[0081]fstxj

,f

styj

,f

stzj

为球和保持架之间切向摩擦力;

[0082]flr

,f

lt

为保持架和套圈法向力和切向力;

[0083]fx

′j,fy′j,fz′j,m

x

′j,my′j为球受到的惯性力和惯性力矩分量;

[0084]

平衡方程组中主要未知数为位移和转速,其中位移未知数包括内圈相对轴承固定坐标系产生的位移:(x,y,z,θy,θz),5个未知数;保持架的质心在惯性坐标系下的坐标:(xc,yc,zc),3个未知数;第j个滚动体相对轴承固定坐标系产生的位移:),3个未知数;第j个滚动体相对轴承固定坐标系产生的位移:为位置轨道角,用方位角表示,已知数,2n个未知数。转速未知数包括滚动体的公转和自转转速:(ω

oj

,ω

xj

,ω

yj

,ω

zj

),4n个未知数;保持架转速,ωc,1个未知数。故轴承拟动力学方程组中共含有6n+9个未知数,6n+9个方程,因此可以实现对方程组的求解,求解方法主要是牛顿拉夫逊法和最速下降法的相互联立。考虑界面摩擦的角接触球轴承动态特性计算流程如图1。

[0085]

以某角接触球轴承为研究对象,如图2所示,轴承外圈固定,内圈旋转,外部载荷和弯矩工况作用于轴承,图3和图4还给出了轴承滚动体与内圈接触运动状态,及考虑摩擦作用的滚动体受力状态,表1给出了角接触球轴承的材料和结构参数。

[0086]

表1某角接触球轴承材料及结构参数

[0087][0088][0089]

图5为界面摩擦对滚动体和内圈之间的接触变形、接触应力的影响对比图。由图可知,不考虑摩擦的模型接触变形和接触应力最小,接触角最大,bennit-kelly摩擦模型次之,摩擦系数取经验值的模型接触变形和接触应力最大,接触角最小。原因是不考虑摩擦的模型由于忽略了摩擦力的作用,动力学平衡方程组获取的滚动体和内圈的接触负荷、接触变形和接触应力偏小,所以接触角偏小;而摩擦系数取经验值的模型由于过高估计摩擦系数的值,所以计算出的摩擦力偏大,求出的滚动体和内圈的接触负荷偏大,接触变形和接触

应力增大,接触角减小。

[0090]

图6为界面摩擦对滚动体和内圈之间的自转角速度、接触区最大滑动速度的影响对比图。由图可知,取经验值的模型摩擦系数最大,bennit-kelly模型摩擦系数次之,忽略摩擦的模型摩擦系数最小,而随着摩擦系数的减小,滚动体和内圈之间的摩擦力和拖动力减小,滚动体公转打滑率增大,自转角速度会减小,进而导致滚动体与内圈之间接触区最大滑动速度减小。

[0091]

图7为界面摩擦对x方向轴向刚度、绕y方向角刚度、沿z方向径向刚度的影响对比图。由图可知,三种模型中不考虑摩擦的模型轴向刚度和角刚度最大、径向刚度最小。摩擦系数取经验值的模型轴向刚度和角刚度最小、径向刚度最大。原因是三种模型摩擦系数各异,随着摩擦系数的减小,接触角增大,沿x、y方向的合力增大、沿z方向的合力减小。

[0092]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1