一种液体火箭发动机参数化模型构建方法与流程

1.本发明属于计算机图形学领域,具体涉及一种液体火箭发动机参数化模型构建方法。

背景技术:

2.随着计算机技术的快速发展,逆向工程、参数化设计等数字化制造技术广泛应用于工业领域。

3.逆向工程是指运用一定测量手段对物体的模型或者实物本身进行测量,并将测量得到的数据通过三维几何建模的方法重构出实物的cad模型,从而实现产品再制造的过程。

4.参数化设计是指参数化模型的所有尺寸,部分或全部使用相应的表达式或其他方式指定,而不需要给出指定具体数值的方法。其本质是在保持原有图形的拓扑关系不变的基础上,通过修改图形的尺寸,实现产品的灵活设计。

5.管路是液体火箭发动机中连接各组件的重要部件,管路的加工需根据发动机实物上实际的接口位置进行定制化生产,对误差累积予以弥补,保证产品装配质量。目前液体火箭发动机管路加工余量的确定采用人工比对的方法,将弯曲成形的真实导管路在发动机上试装确定加工余量,采用试装刻线标记法确定管接头与管路之间的空间相对角度,为后续管路焊接时管段相对角度的确定提供依据。上述工艺方法在实际操作过程中存在反复多次比对的情况,效率较低。

技术实现要素:

6.本发明的目的在于克服上述缺陷,提供一种液体火箭发动机参数化模型构建方法,首先按照实际焊缝位置将初始设计模型拆分,得到各独立部件模型,后建立焊缝的参数化特征表达式,并使焊缝的参数化特征表达式与各独立部件模型重新组合,后建立法兰端面圆心坐标和法向向量特征表达式,根据上述表达式实现法兰位置及角度的调整,得到液体火箭发动机参数化模型,最后根据测量系统实时获取的测量数据为各表达式中的参数赋值,实现液体火箭发动机参数化模型的实测驱动。本发明通过对液体火箭发动机实物进行测量,获得对管路加工影响较大的定位点空间位置坐标或焊缝相关参数,通过参数化模型的构建,实现对模型的参数化驱动,为后续管路的装配仿真及加工余量确定奠定基础。

7.为实现上述发明目的,本发明提供如下技术方案:

8.一种液体火箭发动机参数化模型构建方法,包括如下步骤:

9.s1读取液体火箭发动机初始设计模型,并建立与测量系统一致的参考坐标系;

10.s2按照实际焊缝位置将初始设计模型拆分,得到各独立部件模型;

11.s3在各独立部件模型的拆分面处建立焊缝的参数化特征表达式;

12.s4使各独立部件模型的拆分面根据焊缝的参数化特征表达式进行移动,并将各独立部件模型重新组合;

13.s5以初始设计模型上法兰端面圆心坐标及法向向量为初始值,分别建立法兰端面

圆心坐标和法向向量特征表达式;

14.s6以初始设计模型上法兰端面圆心坐标为起点,法兰端面圆心坐标特征表达式为终止点,实现法兰位置的移动;

15.s7以初始设计模型上法兰端面法向向量为初始矢量,法兰端面法向向量特征表达式为终止矢量,实现法兰角度的偏转,得到液体火箭发动机参数化模型;

16.s8根据测量系统实时获取的测量数据为液体火箭发动机参数化模型中的焊缝的参数化特征表达式、法兰端面圆心坐标特征表达式和法兰端面法向向量特征表达式中的参数赋值,实现液体火箭发动机参数化模型的实测驱动。

17.进一步的,所述焊缝的参数化特征表达式中的参数为焊缝高度或液体火箭发动机中的定位点坐标。

18.进一步的,所述法兰端面圆心坐标特征表达式中的参数为法兰端面圆心坐标,法兰端面法向向量特征表达式中的参数为法兰端面法向向量。

19.进一步的,所述步骤s8中,测量系统实时获取的测量数据包括焊缝高度或液体火箭发动机中的定位点坐标、法兰端面圆心坐标和法兰端面法向向量。

20.进一步的,所述液体火箭发动机参数化模型构建方法利用ug三维建模平台实现。

21.进一步的,一种液体火箭发动机参数化模型构建方法,包括如下步骤:

22.s1在ug三维建模平台中读取液体火箭发动机初始设计模型,并建立与测量系统一致的参考坐标系;

23.s2在发动机初始设计模型中与实际焊缝相对应的位置插入基准平面,通过拆分体命令从基准平面处将发动机初始设计模型进行拆分,并通过复制至图层命令得到各独立部件模型;

24.s3在各独立部件模型的拆分位置采用单个表达式或部件间表达式的形式建立焊缝的参数化特征表达式;

25.s4通过移动面命令将各独立部件模型中的拆分面移动至与焊缝的参数化特征表达式对应的位置,并通过装配约束的方式实现焊缝的参数化特征表达式与各独立部件模型重新组合;

26.s5以初始设计模型上法兰端面圆心坐标及法向向量为初始值,分别建立法兰端面圆心坐标和法向向量特征表达式;

27.s6通过同步建模移动面命令中点到点运动命令,以初始设计模型上法兰端面圆心坐标为起点,法兰端面圆心坐标特征表达式为终止点,实现法兰位置的移动;

28.s7通过同步建模移动面命令中轴与矢量对齐运动命令,以初始设计模型上法兰端面法向向量为初始矢量,法兰端面法向向量特征表达式为终止矢量,实现法兰角度的偏转,得到液体火箭发动机参数化模型。

29.进一步的,测量系统实时获取的测量数据通过mes系统传输至ug三维建模平台。

30.进一步的,所述步骤s8中,测量系统通过调用http接口的方式将带有台次和工序号的测量数据发送至mes系统,mes系统通过iis站点的方式将测量数据传递至固定路径,ug三维建模平台按照约定的格式自动读取测量数据至相应的表达式,实现液体火箭发动机参数化模型的实测驱动。

31.本发明与现有技术相比具有如下至少一种有益效果:

32.(1)本发明一种液体火箭发动机参数化模型构建方法中,以液体火箭发动机初始设计模型为基础,创新性的构建了焊缝的参数化特征表达式、法兰端面圆心坐标特征表达式和法向向量特征表达式,形成了与实际液体火箭发动机相对应的参数化模型,为液体火箭发动机的装配仿真提供了基础;

33.(2)本发明液体火箭发动机参数化模型构建方法中,实现了基于发动机实物测量数据的参数化模型驱动,解决了每台次发动机管路接口空间位置有差异时,确定管路加工余量时存在大量繁琐重复性的人工比对操作过程的问题,大幅提升了液体火箭发动机管路加工效率和质量;

34.(3)本发明液体火箭发动机参数化模型构建方法中,通过系统集成,实现了现场采集的测量数据的自动传输,进而实现了实测数据对参数化模型的实时驱动,保证了实测模型的快速生成。

附图说明

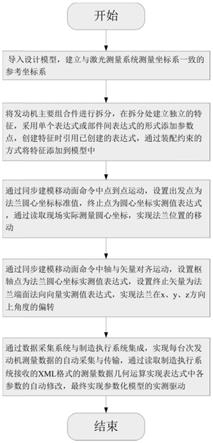

35.图1为本发明一种液体火箭发动机参数化模型构建方法流程图。

具体实施方式

36.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

37.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

38.本发明一种液体火箭发动机参数化模型构建方法,将参数化建模技术与逆向工程相结合,实现接收激光测量系统测量数据驱动模型参数化特征与发动机实物状态保持一致,为后续基于该模型进行管路的装配仿真以得到加工余量值奠定基础,如图1,包括如下步骤:

39.步骤1:自ug三维建模平台中读取初始设计模型,并建立与测量系统一致的参考坐标系;

40.步骤2:在初始设计模型中与实际焊缝相对应的位置插入基准平面,通过拆分体命令从基准平面处将发动机主要组合件进行拆分,使拆分后的各部件通过复制至图层命令成为独立的部件模型,通过新建组件命令在拆分处建立独立的焊缝特征,并采用单个表达式或部件间表达式的形式添加参数点,创建焊缝的参数化特征表达式;

41.步骤3:通过移动面命令将各独立部件模型中的拆分面移动至与焊缝的参数化特征表达式对应的位置,通过装配约束的方式实现焊缝的参数化特征表达式与各独立部件模型重新组合;

42.由于发动机主要组合件推力室、涡轮泵在生产制造时存在焊接形式的连接,在一定范围内的焊接变形不可避免,为保证主要组合件外形尺寸与现场装配的发动机一致,将模型在推力室、涡轮泵等大组件的各焊缝处进行拆分,建立独立的焊缝特征,通过装配约束的方式将特征添加到模型中,并将特征通过表达式的方式进行参数化,使各焊缝特征与发动机整体空间位置产生关联。

43.以某主要组合件上某焊缝为例,保持模型坐标系与测量坐标系一致,测量点实测数据传入系统后,系统自动读取下支座支板圆心(即前文所述定位点之一)的z坐标输入参数“z1c”中,并计算实测z坐标与模型z坐标的差值。z坐标差值计算成功后,系统将z坐标差值输入缝的参数化特征表达式中,根据差值重建焊缝特征。

44.步骤4:以初始设计模型上法兰端面圆心坐标及法向向量为初始值,分别建立法兰端面圆心坐标和法向向量特征表达式;

45.步骤5:通过同步建模移动面命令中点到点运动,设置出发点为法兰圆心坐标标准值,终止点为圆心坐标特征表达式,通过读取现场实际测量圆心坐标,实现法兰位置的移动;

46.步骤6:通过同步建模移动面命令中轴与矢量对齐运动,设置枢轴点为法兰圆心坐标特征表达式,设置终止矢量为法兰端面法向向量特征表达式,实现法兰在x、y、z方向上角度的偏转;

47.因为导管法兰已有实体模型,本发明采用同步建模的方式进行导管法兰的参数化以实现通过实测数据驱动法兰位置的变化及方向的偏转。以某导管接口法兰为例,建立法兰端面圆心点与法向向量特征表达式,当测量系统完成法兰端面圆心的(x,y,z)坐标值及法兰端面法向向量(i,j,k)测量,系统通过数据集成将测量值输入至表达式中,根据输入值自动计算法兰端面需要调整的方向及距离差,最后依据计算结果通过更改同步建模参数调整法兰端面与实际状态一致。

48.步骤7:通过数据采集系统与制造执行系统集成,实现每台次发动机由测量系统所得的测量数据的自动采集与传输,通过读取制造执行系统接收的xml格式的测量数据实现表达式中各参数的自动修改,最终实现参数化模型的实测驱动。

49.步骤7中测量数据传递的具体方法和步骤为:测量数据产生于现场测量系统,应用于参数化模型的驱动,中间经由mes系统实现数据传递。测量系统通过调用http接口的方式将带有台次、工序号等信息的测量数据发送至mes系统,mes系统通过iis站点的方式将测量数据传递至固定路径,ug三维建模平台按照约定的格式自动读取测量数据至相应的表达式,实现参数化模型的驱动。驱动完成的参数化模型将作为后续进行导管加工余量计算及装配仿真的基础。

50.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

51.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1