工件检测方法、自动化设备以及计算机存储介质与流程

本发明属于自动检测,具体涉及一种工件检测方法、自动化设备以及计算机存储介质。

背景技术:

1、随着市场需求快速变化,引发了生产制造企业的大规模批量生产或向小批量、多规格智能柔性制造技术的发展,一条自动化生产设备上能够兼容多种不同类型、规格的工件的加工生产的情况越来越普遍。但在根据生产需求对生产线进行柔性切换时,检测待加工工件是否与待生产的产品的型号相匹配,是一项必不可少的步骤。在当前的生产实践中,生产线兼容数十甚至上百种规格的工件加工时,需要根据待加工工件的尺寸、规格、外观、型号、匹配性等调整和维护工件检测功能,这种频繁的修改和维护经常容易导致程序被损坏、功能无法正常使用,以及在plc软件设计、调试和运行维护过程中花大量时间处理工件检测故障。

2、为了适应当前大规模小批量的个性化定制生产特点,以及高效自动化的生产需求,亟需一种可扩展性强、便于维护、模块化、参数化的工件自动检测系统和方法,提高企业的自动化生产设备的兼容性和效率。

技术实现思路

1、本申请的目的在于提供一种工件检测方法。

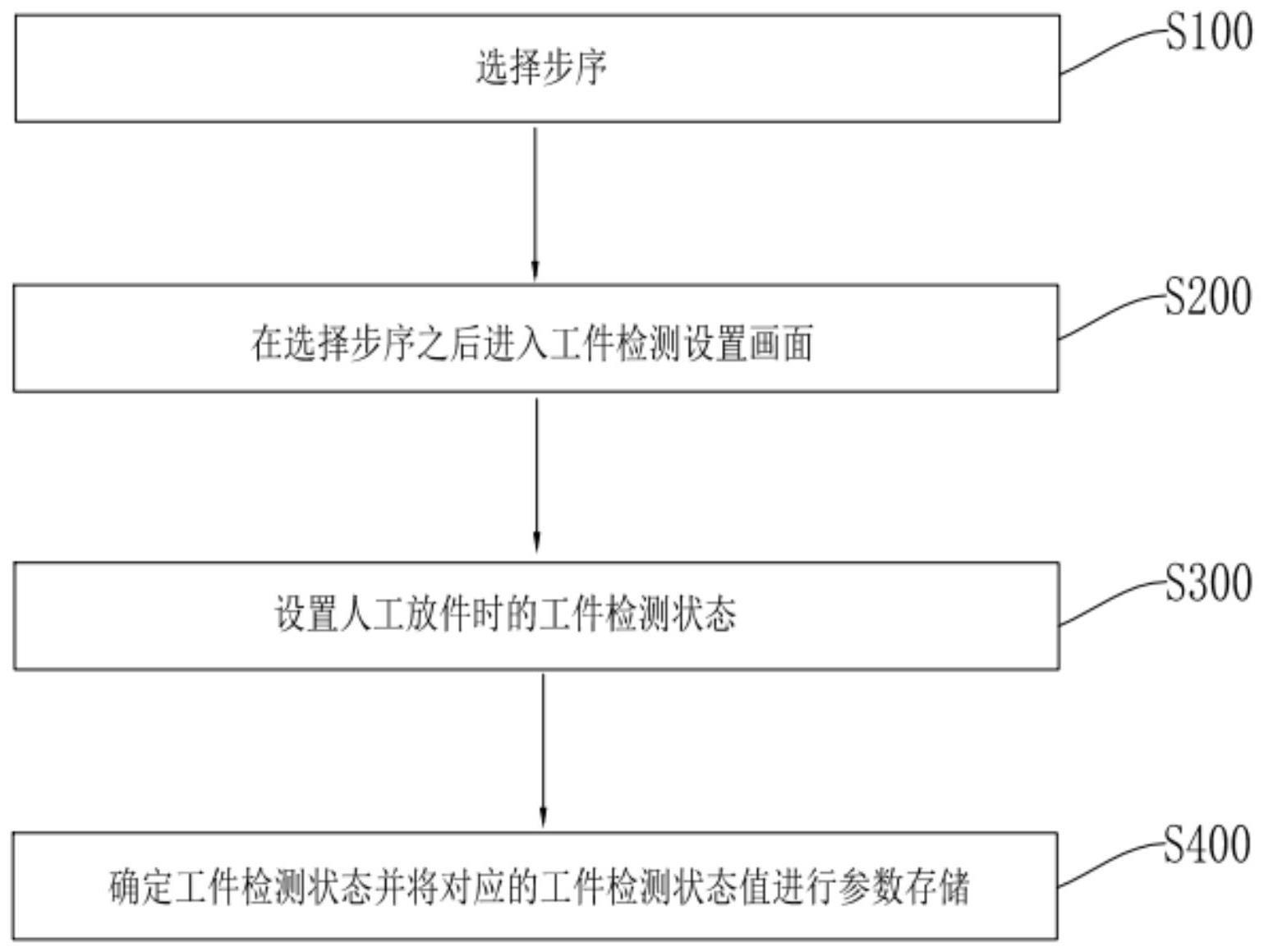

2、为解决上述技术问题,本申请采用如下方案:一种工件检测方法,所述工件检测方法包括:

3、选择步序;

4、在所述选择步序之后进入工件检测设置页面;

5、设置人工放件时的工件检测状态;

6、确定所述工件检测状态并将对应的工件检测状态值进行参数存储。

7、根据本申请一实施例,所述工件检测设置页面包括:

8、一个或者多个工件检测感应器按钮,用于根据用户的操作选择检测工件是否安装到位。

9、根据本申请一实施例,所述工件检测状态包括以下一个或多个:

10、工件检测实际状态,用于表示工艺描述中工件安装是否到位的状态;

11、故障报警状态,用于在工件检测信号与参数设置的信号不一致时检测故障;

12、屏蔽诊断状态,用于显示工件检测感应器;

13、产品的使用状态,用于表示产品是否使用所述工件。

14、根据本申请一实施例,所述工件检测方法采用以下程序段:

15、第一程序段,传递工件检测的实际值信息;

16、第二程序段,屏蔽工件检测的信息;

17、第三程序段,输入产品不使用的信息;

18、第四程序段,显示工件检测的hmi信息。

19、根据本申请一实施例,所述显示工件检测的hmi信息具有显示主画面,所述显示主画面具有以下一个或多个分画面:

20、显示模板画面、工件监视画面、工件检测屏蔽画面、工件检测画面;

21、所述分画面均可与所述显示主画面切换。

22、根据本申请一实施例,在制作所述工件监视画面时,将显示模板中所需要的工件检测数量对应的工件检测模板复制并粘贴在所述工件监视画面,并将各工件检测在夹具上的位置或在工件上的检测点对应。

23、根据本申请一实施例,当完成所述制作工件监视画面,将工件检测的hmi变量和plc中的变量关联设置。

24、根据本申请一实施例,在所述工件监视画面中,将所述工件监视画面的地址与plc的地址对应设置。

25、根据本申请一实施例,所述工件监视画面中包含显示标记,所述显示标记用于显示工件检测的状态。

26、根据本申请一实施例,所述显示标记包括:

27、第一显示模式,用于表示工件检测的实际状态;和/或

28、第二显示模式,用于表示是否处于故障状态;和/或

29、第三显示模式,用于表示是否处于屏蔽状态;和/或

30、第四显示模式,用于表示产品是否使用情况。

31、根据本申请一实施例,所述第一显示模式包括第一模式状态和第二模式状态,所述第一模式状态表示工件检测off状态,所述第二模式状态表示工件检测on状态;和/或

32、所述第二显示模式包括第三模式状态和第四模式状态,所述第三模式状态表示正常,所述第四模式状态表示故障;和/或

33、所述第三显示模式包括第五模式状态和第六模式状态,所述第五模式状态表示屏蔽状态,所述第六模式状态表示不屏蔽状态;和/或

34、所述第四显示模式包括第七模式状态和第八模式状态,所述第七模式状态表示产品使用情况,所述第八模式状态表示产品不使用情况。

35、根据本申请一实施例,在所述工件检测屏蔽画面上选择工件检测感应器编号即可对工件检测屏蔽,并能够在所述工件检测画面显示。

36、根据本申请一实施例,在所述参数输入类型下,参数设置包括了表格设置方式、hmi参数设置方式以及存储参数db结构。

37、根据本申请一实施例,所述表格设置方式的设置方法为:

38、根据工艺在对应的工件检测传感器按钮填入第一符号或第二符号,并将最终生成的参数复制到对应的db中。

39、根据本申请一实施例,所述第一符号表示不使用,所述第二符号表示使用。

40、根据本申请一实施例,所述hmi参数设置方式包括根据工艺将夹具所有的工件检测组成的16进制值输入到对应参数中。

41、根据本申请一实施例,在起始值列中将离线参数复制并粘贴到每套夹具或工位对应的db。

42、本申请还提出一种自动化设备,包括:

43、至少一个处理器;以及,

44、与所述至少一个处理器通信连接的存储器;其中,所述存储器上存储有可被至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器在执行时能够实现以上任一实施例所述的工件检测方法。

45、本申请还提出一种计算机存储介质,所述计算机可读存储介质上存储有自动化设备的工件检测程序,所述自动化设备的工件检测程序被处理器执行时实现以上任一实施例所述的工件检测方法的步骤。

46、与现有技术相比,本发明具有以下有益效果:

47、1、通过将工件检测的程序设计参数化、模块化,可以满足多品种小批量、频繁切换的的工况下对工件检测功能的高适用性、高稳定性要求,降低故障发生,以及提高切换效率。

48、2、在实现参数化的工件检测功能下,工件检测各个状态诊断和显示根据参数设置值的改变而改变,不需要改变plc程序代码,减少对技术人员技能的依赖性。

49、3、工件检测传感器数量在32个以内的工件检测需求,只需要调用一次功能块即可,解决了现有技术中每个传感器对应一个功能块造成的系统内存浪费、程序运行效率低和技术人员工作量大的问题。

50、4、针对预留工件检测范围内增加或减少检测对象的数量的需求,只需要在hmi上进行相应参数化的配置即可,plc程序不需要做任何的改变,操作简便,效率高。

技术特征:

1.一种工件检测方法,其特征在于,所述工件检测方法包括:

2.根据权利要求1所述的工件检测方法,其特征在于,所述工件检测设置页面包括:

3.根据权利要求1所述的工件检测方法,其特征在于,所述工件检测状态包括以下一个或多个:

4.根据权利要求1所述的工件检测方法,其特征在于,所述工件检测方法采用以下程序段:

5.根据权利要求4所述的工件检测方法,其特征在于,

6.根据权利要求5所述的工件检测方法,其特征在于,

7.根据权利要求6所述的工件检测方法,其特征在于,

8.根据权利要求7所述的工件检测方法,其特征在于,

9.根据权利要求5至8中任一项所述的工件检测方法,其特征在于,

10.根据权利要求9所述的工件检测方法,其特征在于,所述显示标记包括:

11.根据权利要求10所述的工件检测方法,其特征在于,

12.根据权利要求5所述的工件检测方法,其特征在于,

13.根据权利要求1所述的工件检测方法,其特征在于,

14.根据权利要求13所述的工件检测方法,其特征在于,所述表格设置方式的设置方法为:

15.根据权利要求14所述的工件检测方法,其特征在于,

16.根据权利要求13所述的工件检测方法,其特征在于,所述hmi参数设置方式包括根据工艺将夹具所有的工件检测组成的16进制值输入到对应参数中。

17.根据权利要求13所述的工件检测方法,其特征在于,

18.一种自动化设备,其特征在于,包括:

19.一种计算机存储介质,其特征在于,所述计算机可读存储介质上存储有自动化设备的工件检测程序,所述自动化设备的工件检测程序被处理器执行时实现如权利要求1至17中任一项所述的工件检测方法的步骤。

技术总结

本发明提供了一种工件检测方法、自动化设备以及计算机存储介质,所述工件检测方法包括选择步序;在所述选择步序之后进入工件检测设置页面;设置人工放件时的工件检测状态;确定所述工件检测状态并将对应的工件检测状态值进行参数存储。本申请通过采用该种检测方法,能够对设备工件检测显示和诊断,显示工件的检测状态和诊断工件检测在自动运行中的故障报警;可以识别工件检测对应使用的产品和该产品是否存在屏蔽处理;在预留工件检测范围内增加或减少设备的工件检测数量在HMI上相应配置即可,PLC程序不需要做任何的改变。

技术研发人员:余继伟,吴鉴林,杨永峰,汪贻飞

受保护的技术使用者:广州明珞装备股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!