一种变压器气垫车托盘的制作方法

1.本实用新型涉及变压器装配过程中使用的气垫车,具体地说是一种变压器气垫车托盘。

背景技术:

2.目前在特高压变压器制造领域,在变压器的器身装配后和整体总装过程中,需要气垫车对器身和整体进行移动;而与气垫车一起运送变压器的关键部件是气垫车托盘,气垫车托盘在变压器转运过程中始终承载着变压器。由于数百吨重的变压器长期压在托盘上,在反复使用的情况下,托盘容易出现变形和开裂的失效现象,这给变压器生产制造和转运存放带来巨大安全隐患。

技术实现要素:

3.针对现有变压器转运过程中反复使用托盘而出现的上述问题,本实用新型的目的在于提供一种变压器气垫车托盘。

4.本实用新型的目的是通过以下技术方案来实现的:

5.本实用新型包括支撑梁、上面板、侧板、吊板、下面板、支腿及垫铁,其中上面板的下表面固接有多根支撑梁,所述下面板的上表面与各支撑梁固接,所述下面板的下表面两侧对称固接有支腿,两个所述支腿之间设有两根相互平行、用于与气垫车接触的垫铁,每根所述垫铁均与下面板的下表面固接;所述上面板的外边缘固接有侧板,所述侧板上固接有用于起吊转运托盘的吊板。

6.其中:所述上面板及下面板均为矩形,所述下面板与上面板的长度相等,所述上面板的宽度大于下面板的宽度。

7.所述上面板的下表面沿长度方向均匀固接有多根所述支撑梁,所述支撑梁的长度与上面板的宽度相等。

8.所述支腿及垫铁均沿下面板的长度方向设置,所述支腿及垫铁的长度均等于下面板的长度。

9.所述支腿包括支撑框及支撑板,所述支撑框固接于下面板的下表面,所述支撑框内沿长度方向均匀固接有多个支撑板。

10.所述支撑框两端的支撑板为直角梯形,两端之间的所述支撑板为等腰梯形,相邻两所述支撑板之间为呈等腰梯形的镂空部a。

11.每个所述支腿内侧的下面板上对应各所述镂空部a的位置为呈等腰梯形的镂空部b。

12.所述支撑框为矩形框,所述支撑框的长度与下面板的长度相等,且所述支撑框的外侧面与下面板的边缘共面;所述支撑板固接于支撑框的内侧面,每个所述支撑板的外侧面均固接有支腿加强铁。

13.所述支腿加强铁固接于支撑板外侧面的中间位置,所述支腿加强铁为矩形,所述

支撑板与支腿加强铁的厚度之和等于所述支撑框的厚度。

14.两个所述支腿中支撑框外侧面之间的距离与下面板的宽度相等,两个所述支腿之间的间距大于气垫车的宽度。

15.所述支撑梁为方钢管,各根所述支撑梁相互平行,所述支撑梁的长度为两个所述支腿之间间距的两倍。

16.本实用新型的优点与积极效果为:

17.本实用新型的托盘结构避免弯矩过大而导致托盘各部件间发生疲劳破坏,托盘支撑强度大,结构设计合理,可防止出现变形和开裂的失效现象,转运和存放变压器过程中安全性好。

附图说明

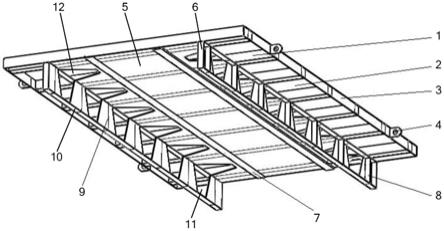

18.图1为本实用新型的立体结构示意图;

19.其中:1为支撑梁,2为上面板,3为侧板,4为吊板,5为下面板,6为支腿,7为垫铁,8为支腿加强铁,9为支撑板,10为支撑框,11为镂空部a,12为镂空部b。

具体实施方式

20.下面结合附图对本实用新型作进一步详述。

21.如图1所示,本实用新型包括支撑梁1、上面板2、侧板3、吊板4、下面板5、支腿6及垫铁7,其中上面板2的下表面固接有多根支撑梁1,下面板5的上表面与各支撑梁1固接,下面板5的下表面两侧对称固接有支腿6,两个支腿6之间设有两根相互平行、用于与气垫车接触的垫铁7,每根垫铁7均与下面板5的下表面固接;上面板2的外边缘固接有侧板3,侧板3上固接有用于起吊转运托盘的吊板4。

22.本实施例的上面板2及下面板5均为矩形,下面板5与上面板2的长度相等,上面板2的宽度大于下面板5的宽度;上面板2与下面板5相平行,上面板2长度方向的中心线与下面板5长度方向的中心线所在平面垂直于上面板2和下面板5。

23.本实施例上面板2的下表面沿长度方向均匀固接有多根支撑梁1,支撑梁1的长度与上面板2的宽度相等。本实施例的支撑梁1为方钢管,各根支撑梁1相互平行,支撑梁1的长度为两个支腿6之间间距的两倍。

24.本实施例支腿6及垫铁7均沿下面板5的长度方向设置,支腿6及垫铁7的长度均等于下面板5的长度。

25.本实施例的支腿6包括支撑框10、支撑板9及支腿加强铁8,支撑框10为矩形框,固接于下面板5的下表面,支撑框10的长度与下面板5的长度相等,且支撑框10的外侧面与下面板5的边缘共面;支撑框10内沿长度方向均匀固接有多个支撑板9,支撑框10两端的支撑板9为直角梯形,两端之间的支撑板9为等腰梯形,相邻两支撑板9之间为呈等腰梯形的镂空部a11。本实施例的支撑板9固接于支撑框10的内侧面,每个支撑板9外侧面的中间位置均固接有支腿加强铁8;支腿加强铁8为矩形,支撑板9与支腿加强铁8的厚度之和等于支撑框10的厚度。每个支腿6内侧的下面板5上对应各镂空部a11的位置为呈等腰梯形的镂空部b12,镂空部a11及镂空部b12的设计在保证托盘强度可以支撑280t载荷的基础上,降低原材料的使用量及成本。

26.本实施例两个支腿6中支撑框10外侧面之间的距离与下面板5的宽度相等,两个支腿6之间的间距大于气垫车的宽度。

27.本实用新型的托盘材料选取q345b高强度结构钢。

技术特征:

1.一种变压器气垫车托盘,其特征在于:包括支撑梁(1)、上面板(2)、侧板(3)、吊板(4)、下面板(5)、支腿(6)及垫铁(7),其中上面板(2)的下表面固接有多根支撑梁(1),所述下面板(5)的上表面与各支撑梁(1)固接,所述下面板(5)的下表面两侧对称固接有支腿(6),两个所述支腿(6)之间设有两根相互平行、用于与气垫车接触的垫铁(7),每根所述垫铁(7)均与下面板(5)的下表面固接;所述上面板(2)的外边缘固接有侧板(3),所述侧板(3)上固接有用于起吊转运托盘的吊板(4)。2.根据权利要求1所述的变压器气垫车托盘,其特征在于:所述上面板(2)及下面板(5)均为矩形,所述下面板(5)与上面板(2)的长度相等,所述上面板(2)的宽度大于下面板(5)的宽度。3.根据权利要求2所述的变压器气垫车托盘,其特征在于:所述上面板(2)的下表面沿长度方向均匀固接有多根所述支撑梁(1),所述支撑梁(1)的长度与上面板(2)的宽度相等。4.根据权利要求2所述的变压器气垫车托盘,其特征在于:所述支腿(6)及垫铁(7)均沿下面板(5)的长度方向设置,所述支腿(6)及垫铁(7)的长度均等于下面板(5)的长度。5.根据权利要求2所述的变压器气垫车托盘,其特征在于:所述支腿(6)包括支撑框(10)及支撑板(9),所述支撑框(10)固接于下面板(5)的下表面,所述支撑框(10)内沿长度方向均匀固接有多个支撑板(9)。6.根据权利要求5所述的变压器气垫车托盘,其特征在于:所述支撑框(10)两端的支撑板(9)为直角梯形,两端之间的所述支撑板(9)为等腰梯形,相邻两所述支撑板(9)之间为呈等腰梯形的镂空部a(11)。7.根据权利要求6所述的变压器气垫车托盘,其特征在于:每个所述支腿(6)内侧的下面板(5)上对应各所述镂空部a(11)的位置为呈等腰梯形的镂空部b(12)。8.根据权利要求5所述的变压器气垫车托盘,其特征在于:所述支撑框(10)为矩形框,所述支撑框(10)的长度与下面板(5)的长度相等,且所述支撑框(10)的外侧面与下面板(5)的边缘共面;所述支撑板(9)固接于支撑框(10)的内侧面,每个所述支撑板(9)的外侧面均固接有支腿加强铁(8)。9.根据权利要求8所述的变压器气垫车托盘,其特征在于:所述支腿加强铁(8)固接于支撑板(9)外侧面的中间位置,所述支腿加强铁(8)为矩形,所述支撑板(9)与支腿加强铁(8)的厚度之和等于所述支撑框(10)的厚度。10.根据权利要求5所述的变压器气垫车托盘,其特征在于:两个所述支腿(6)中支撑框(10)外侧面之间的距离与下面板(5)的宽度相等,两个所述支腿(6)之间的间距大于气垫车的宽度。11.根据权利要求1所述的变压器气垫车托盘,其特征在于:所述支撑梁(1)为方钢管,各根所述支撑梁(1)相互平行,所述支撑梁(1)的长度为两个所述支腿(6)之间间距的两倍。

技术总结

本实用新型涉及变压器装配过程中使用的气垫车,具体地说是一种变压器气垫车托盘,包括支撑梁、上面板、侧板、吊板、下面板、支腿及垫铁,其中上面板的下表面固接有多根支撑梁,所述下面板的上表面与各支撑梁固接,所述下面板的下表面两侧对称固接有支腿,两个所述支腿之间设有两根相互平行、用于与气垫车接触的垫铁,每根所述垫铁均与下面板的下表面固接;所述上面板的外边缘固接有侧板,所述侧板上固接有用于起吊转运托盘的吊板。本实用新型的托盘结构避免弯矩过大而导致托盘各部件间发生疲劳破坏,托盘支撑强度大,结构设计合理,可防止出现变形和开裂的失效现象,转运和存放变压器过程中安全性好。过程中安全性好。过程中安全性好。

技术研发人员:刘思远 宋军翰 肖锋

受保护的技术使用者:特变电工沈阳变压器集团有限公司

技术研发日:2021.10.27

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1