一种无级变速器钢带打滑监控方法及系统与流程

1.本发明涉及无级变速器技术领域,更具体的说是涉及一种无级变速器钢带打滑监控方法及系统。

背景技术:

2.目前市场中,带轮+钢带(或钢链)的无级变速器因其结构简单、成本低、驾驶平顺、节能减排得到广泛应用,但是通过带轮+钢带的变速机构速比、夹紧力控制难度高,甚至导致钢带打滑,目前针对钢带打滑的监控策略是各个供应商的难点,都是基于变速机构的物理范围(速比最大/最小值)来监控钢带打滑,但该策略只能实现小部分工况下的钢带打滑监控。

3.售后市场反馈,无级变速器的失效中,有一定比例的钢带打滑、钢带断裂,而tcu大概率不能监控到钢带打滑,同时钢带打滑是系统性问题,导致钢带打滑的原因众多,且具有一定的偶发性,所以即使故障机器拆解分析也很难定位到故障原因,钢带打滑的原因分析需要大量的推理并验证,费时费力,但收获甚微。

4.因此,如何提供一种保护钢带,降低钢带打滑、钢带断裂的风险的监控方法及系统是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种无级变速器钢带打滑监控方法及系统,保护钢带,降低钢带打滑、钢带断裂的风险;钢带打滑、断裂的原因分析由之前的推理、验证转变为数据分析,还原钢带打滑、断裂的工况,数据分析更加具备针对性,降低推理、验证的时间和资源,快速响应售后市场及产品改进。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种无级变速器钢带打滑监控方法,具体步骤如下:

8.获取主/从动轮转速信号,计算转速变化率;

9.计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;

10.比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。

11.可选的,在上述的一种无级变速器钢带打滑监控方法中,还包括:判断为打滑执行钢带保护策略并记录数据。

12.可选的,在上述的一种无级变速器钢带打滑监控方法中,所述记录数据包括定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。

13.可选的,在上述的一种无级变速器钢带打滑监控方法中,定义钢带打滑严重度,根据钢带打滑严重度选择存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。

14.一种无级变速器钢带打滑监控系统,包括:

15.获取模块,获取主/从动轮转速信号,计算转速变化率;

16.确定模块,计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;

17.判断模块,比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。

18.可选的,在上述的一种无级变速器钢带打滑监控系统中,还包括:执行模块,判断为打滑执行钢带保护策略并记录数据。

19.可选的,在上述的一种无级变速器钢带打滑监控系统中,还包括:记录数据模块,定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。

20.可选的,在上述的一种无级变速器钢带打滑监控系统中,严重度模块,根据钢带打滑严重度选择存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。

21.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种无级变速器钢带打滑监控方法及系统,保护钢带,降低钢带打滑、钢带断裂的风险;钢带打滑、断裂的原因分析由之前的推理、验证转变为数据分析,还原钢带打滑、断裂的工况,数据分析更加具备针对性,降低推理、验证的时间和资源,快速响应售后市场及产品改进。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

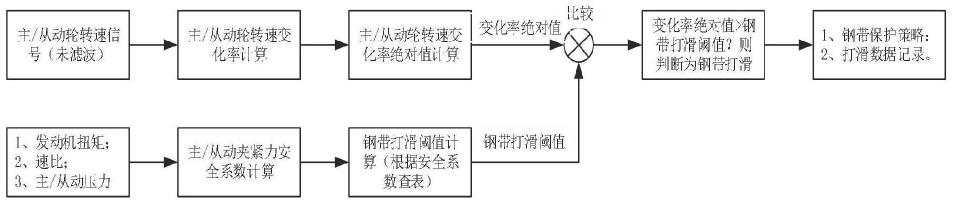

23.图1为本发明的方法流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明的实施例公开了一种无级变速器钢带打滑监控方法,如图1所示,具体步骤如下:

26.获取主/从动轮转速信号,计算转速变化率;

27.计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;

28.比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。

29.为了进一步优化上述技术方案,还包括:判断为打滑执行钢带保护策略并记录数据。

30.为了进一步优化上述技术方案,所述记录数据包括定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。

31.为了进一步优化上述技术方案,定义钢带打滑严重度,根据钢带打滑严重度选择

存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。

32.本发明的实施例公开了一种无级变速器钢带打滑监控系统,包括:

33.获取模块,获取主/从动轮转速信号,计算转速变化率;

34.确定模块,计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;

35.判断模块,比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。

36.为了进一步优化上述技术方案,还包括:执行模块,判断为打滑执行钢带保护策略并记录数据。

37.为了进一步优化上述技术方案,还包括:记录数据模块,定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。

38.为了进一步优化上述技术方案,严重度模块,根据钢带打滑严重度选择存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。

39.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种无级变速器钢带打滑监控方法,其特征在于,具体步骤如下:获取主/从动轮转速信号,计算转速变化率;计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。2.根据权利要求1所述的一种无级变速器钢带打滑监控方法,其特征在于,还包括:判断为打滑执行钢带保护策略并记录数据。3.根据权利要求2所述的一种无级变速器钢带打滑监控方法,其特征在于,所述记录数据包括定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。4.根据权利要求1所述的一种无级变速器钢带打滑监控方法,其特征在于,定义钢带打滑严重度,根据钢带打滑严重度选择存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。5.一种无级变速器钢带打滑监控系统,其特征在于,包括:获取模块,获取主/从动轮转速信号,计算转速变化率;确定模块,计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;判断模块,比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。6.根据权利要求5所述的一种无级变速器钢带打滑监控系统,其特征在于,还包括:执行模块,判断为打滑执行钢带保护策略并记录数据。7.根据权利要求6所述的一种无级变速器钢带打滑监控系统,其特征在于,还包括:记录数据模块,定义一个连续数据记录,以及多个单点数据记录,记录钢带打滑的关键数据以及时间、里程信息。8.根据权利要求5所述的一种无级变速器钢带打滑监控系统,其特征在于,严重度模块,根据钢带打滑严重度选择存储方式,将钢带打滑严重的数据记录在连续数据记录中,其余的根据其严重度存储在多个单点数据记录中。

技术总结

本发明公开了一种无级变速器钢带打滑监控方法,应用于无级变速器技术领域:获取主/从动轮转速信号,计算转速变化率;计算主/从动轮夹紧力安全系数,确定不同夹紧力安全系数下的钢带打滑阈值;比较所述转速变化率与所述钢带打滑阈值,确定是否打滑。本发明一种无级变速器钢带打滑监控方法及系统,保护钢带,降低钢带打滑、钢带断裂的风险;钢带打滑、断裂的原因分析由之前的推理、验证转变为数据分析,还原钢带打滑、断裂的工况,数据分析更加具备针对性,降低推理、验证的时间和资源,快速响应售后市场及产品改进。市场及产品改进。市场及产品改进。

技术研发人员:谷城 杨燕 金科 廖振伟 刘志军 文敏

受保护的技术使用者:柳州赛克科技发展有限公司

技术研发日:2022.04.21

技术公布日:2022/7/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1