1.本发明属于压力容器安全评估技术领域,具体涉及一种基于安全衰减速率的压力容器裂纹缺陷寿命预测方法。

背景技术:2.金属压力容器作为工业生产中的基础设备,广泛应用于化工、航天、核电等各个领域。由于其内部常需储存具有易燃、易爆、剧毒、腐蚀等类型的危险介质,金属压力容器一旦发生爆炸或泄露就会引发严重的安全事故。因此,对含裂纹缺陷的压力容器的使用寿命预测一直是该领域关注的重点问题之一。

3.目前有关压力容器安全评定的主要的方法有:射线法、平行线法等。射线法是在通用评定图中通过评定点到阈值曲线之间的距离以及阀值曲线与原点之间的距离来判定当前裂纹缺陷的安全程度,但此方法未能考虑到裂纹缺陷安全衰减路径的轨迹变化,仅使用直线轨迹代表裂纹缺陷的安全衰减过程,导致其计算结果误差较大。平行线法是在通用评定图的安全区内用平行曲线进行安全等级划分,通过观测评估点所落在的安全等级区来确定缺陷的安全程度。该方法虽然能够对压力容器当前缺陷的安全程度进行判定,但由于其缺乏对裂纹缺陷安全裕度的数值量化指标,梯度平行线法无法对裂纹缺陷的剩余寿命进行预测。

技术实现要素:4.本发明要解决的技术问题是,提出一种考虑裂纹缺陷安全衰减速率时变性的压力容器剩余寿命预测方法。

5.本发明解决其技术问题所采用的技术方案是:根据裂纹缺陷沿深长尺寸方向的扩展数据并结合在用含缺陷压力容器安全评定标准获取裂纹缺点的安全衰减时变曲线。将裂纹缺陷安全评定点在失效过程中沿安全衰减时变曲线的移动速率定义为裂纹缺陷的安全衰减速率并通过裂纹缺陷沿深长尺寸方向的变化曲线对其进行求解。根据安全衰减速率与安全衰减时变曲线的瞬态数学关系,得到曲线积分形式的压力容器裂纹缺陷剩余寿命预测模型。

附图说明

6.图1为paris公式迭代尺寸数据与裂纹真实数据的对比图。

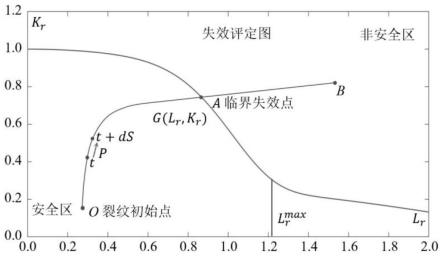

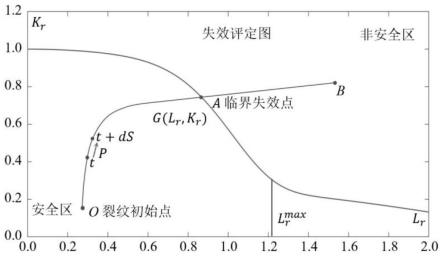

7.图2为裂纹缺陷安全衰减时变曲线示意图。

8.图3为裂纹缺陷在任意时刻n点的安全衰减速率p(n)的计算示意图。

9.图4为裂纹缺陷安全衰减速率的p(n)曲线形式。

10.图5为裂纹缺陷安全衰减速率p(lr,kr)形式的示意图。

11.图6为剩余寿命计算公式的推导示意图。

12.图7为裂纹缺陷剩余寿命预测曲线的示意图。

13.图8为裂纹缺陷在失效前任意一点的安全裕度计算曲线示意图。

14.图9为裂纹缺陷安全裕度与剩余寿命关系曲线图。

具体实施方式

15.结合附图对本文的安全衰减速率与剩余寿命计算方法进行详细的说明。

16.1)通过abaqus裂纹疲劳仿真、paris疲劳扩展公式迭代、或取待测压力容器上的金属原片做疲劳裂纹拉伸实验,得到待检测裂纹缺陷在安全失效过程中每次载荷作用后的深度尺寸与长度尺寸数据,其中裂纹深长尺寸的paris公式迭代计算形式为:

[0017][0018]

式中,与分别是裂纹缺陷在第i次疲劳载荷作用时,在深度端点与长度端点的应力强度因子变幅;a0与c0分别为裂纹缺陷的初始深处尺寸与初始长度尺寸;an与cn为n次疲劳载荷作用后的裂纹的深长尺寸;c与m为paris公式常数,仅于裂纹缺陷的材料种类与应力环境有关。图1为使用paris公式迭代生成的裂纹深长尺寸数据与裂纹真实数据的对比图。

[0019]

2)根据图1中裂纹缺陷的深长尺寸数据与力学环境参数,按照失效评定图法的标准评定流程,计算出各个尺寸样点(an,cn)的断裂比kr(an,cn)与载荷比lr(an,cn),并绘制在失效评定图上得到裂纹的安全衰减时变曲线g(lr,kr),图2为裂纹缺陷的安全衰减时变曲线示意图。

[0020]

3)根据单次疲劳载荷作用下裂纹缺陷沿安全衰减时变曲线的移动距离来计算当前裂纹缺陷的安全衰减速率,由此可得压力容器裂纹缺陷任意尺寸样点n处的安全衰减速率p(n)的计算公式为:

[0021][0022]

式中,kr(an,cn)与lr(an,cn)分别代表裂纹缺陷在受到第n次疲劳载荷作用时的断裂比与载荷比。图3为裂纹缺陷在任意时刻n点的安全衰减速率计算示意图,图4为安全衰减速率的p(n)曲线形式。

[0023]

4)通过式2中安全衰减速率p(n)与其参数lr(an,cn)和kr(an,cn)的数值对应关系得到裂纹缺陷安全衰减速率的p(lr,kr)形式,图5为裂纹缺陷安全衰减速率p(lr,kr)形式的示意图。

[0024]

5)通过安全衰减时变曲线与安全衰减速率的瞬态数学关系,可以得到裂纹缺陷在失效评定图上任意一点的剩余寿命计算公式为:

[0025][0026]

式中,r(lr,kr)为裂纹缺陷在失效评定图上处于(lr,kr)位置时,在失效前所能承受当前疲劳载荷的剩余循环次数,即裂纹缺陷的剩余寿命;g

t~a

(lr,kr)为裂纹缺陷当前安全评定点位置t到临界失效点a的剩余安全衰减路径,图6为式3的数学推导示意图,图7为裂

纹缺陷剩余寿命曲线的示意图。

[0027]

6)根据安全衰减速率p(lr,kr)与安全衰减时变曲线g(lr,kr)的曲线特点将裂纹缺陷的安全裕度定义为:

[0028][0029]

式中,m(lr,kr)代表裂纹缺陷在失效前任意一点的安全裕度。图8为裂纹缺陷在失效前任意一点的安全裕度计算曲线示例图,图9为安全裕度与剩余寿命关系曲线示例图。

技术特征:1.一种基于安全衰减速率的压力容器裂纹缺陷寿命预测方法,其特征包括以下步骤:1)通过abaqus裂纹疲劳仿真、疲劳扩展公式迭代、或取待测压力容器上的金属原片做疲劳裂纹拉伸实验,得到待检测裂纹缺陷在安全失效过程中每次载荷作用后的深度尺寸与长度尺寸数据;2)根据图1中裂纹缺陷的深长尺寸数据与力学环境参数,按照失效评定图法的标准评定流程,计算出各个尺寸样点(a

n

,c

n

)的断裂比k

r

(a

n

,c

n

)与载荷比l

r

(a

n

,c

n

),并绘制在失效评定图上得到裂纹的安全衰减时变曲线g(l

r

,k

r

);3)根据单次疲劳载荷作用下裂纹缺陷沿安全衰减时变曲线的移动距离来计算当前裂纹缺陷的安全衰减速率,由此可得压力容器裂纹缺陷任意尺寸样点n处的安全衰减速率p(n)的计算公式为:式中,k

r

(a

n

,c

n

)与l

r

(a

n

,c

n

)分别代表裂纹缺陷在受到第n次疲劳载荷作用时的断裂比与载荷比;4)通过式1中安全衰减速率p(n)与其参数l

r

(a

n

,c

n

)和k

r

(a

n

,c

n

)的数值对应关系得到裂纹缺陷安全衰减速率的p(l

r

,k

r

)形式;5)通过安全衰减时变曲线与安全衰减速率的瞬态数学关系,可以得到裂纹缺陷在失效评定图上任意一点的剩余寿命计算公式为:式中,r(l

r

,k

r

)为裂纹缺陷在失效评定图上处于(l

r

,k

r

)位置时,在失效前所能承受当前疲劳载荷的剩余循环次数,即裂纹缺陷的剩余寿命;g

t~a

(l

r

,k

r

)为裂纹缺陷当前安全评定点位置t到临界失效点a的剩余安全衰减路径;6)根据安全衰减速率p(l

r

,k

r

)与安全衰减时变曲线g(l

r

,k

r

)的曲线特点将裂纹缺陷的安全裕度定义为:式中,m(l

r

,k

r

)代表裂纹缺陷在失效前任意一点的安全裕度。

技术总结本发明属于压力容器安全评估领域,具体涉及一种基于安全衰减速率的压力容器裂纹缺陷剩余寿命预测方法。主要针对压力容器裂纹缺陷安全衰减过程的表征以及剩余寿命的预测。本发明在安全衰减时变曲线的基础上,构建了裂纹缺陷安全衰减速率的数学模型,通过安全衰减速率与安全衰减路径的瞬态数学关系,得到了基于安全衰减速率的压力容器裂纹缺陷剩余寿命预测模型以及安全裕度表征模型。本发明的有益效果是,安全衰减速率模型能够更加直观的反映压力容器裂纹缺陷的安全衰减过程;剩余寿命预测模型能够有效预测裂纹缺陷的剩余寿命;安全裕度表征模型前快后慢的衰减特征更加有利于压力容器后期裂纹缺陷的识别与检测。容器后期裂纹缺陷的识别与检测。容器后期裂纹缺陷的识别与检测。

技术研发人员:李炎炎 龙伟 何磊

受保护的技术使用者:四川大学

技术研发日:2022.05.27

技术公布日:2022/10/10