一种功率器件风冷散热器模型、优化方法及性能计算方法与流程

1.本发明属于功率器件散热设计技术领域,尤其涉及一种功率器件风冷散热器模型、优化方法及性能计算方法。

背景技术:

2.随着飞机供电系统的功率逐渐增大,以及电力电子变换装置的轻量化发展,功率器件散热技术成为亟待解决的关键技术之一。强迫风冷是目前电机控制器功率模块散热设计的主要形式之一,相比于液冷散热技术,风冷散热结构简单、加工制造方便、安装要求低,因此广泛应用于控制器等设备功率器件的散热。目前igbt功率模块风冷散热器主要包括基板和翅片两部分,影响散热器散热效果的因素有基板、散热器结构、翅片尺寸、翅片间隙等。通常散热器的选型主要采用工程经验辅之以icepak或flotherm等热设计软件进行前期仿真分析,以得到满足要求的散热器结构参数,有时需要进行多次迭代仿真以得到满意的结果。这种方法不仅对设计人员的热设计工程经验要求高,而且对散热设计软件的使用足够熟练和透彻以得到最终的结果,增加了设计成本,可操作性差。

技术实现要素:

3.本发明目的是提供一种功率器件风冷散热器模型、优化方法及性能计算方法,提高功率器件风冷散热的可靠性,简化风冷散热设计的流程和步骤,实现快速研发与设计。

4.技术方案一

5.一种功率器件风冷散热器模型,包括:散热器压降计算数学模型和热阻计算数学模型;

6.所述压降计算数学模型包括:

7.散热器压降

8.其中ρ

air

为空气密度,为常数,v

ch

为肋片间隙入口流速,

9.f

app

为表观摩擦系数,

[0010][0011]dh

为流道水力直径,

[0012]

ref为压降计算用雷诺数,

[0013]

其中q为风扇风量,k

yn

为空气运动粘度,指定环境温度下k

yn

为常数;

[0014]

kc1为进口阻力损失系数

[0015]

kc2为出口阻力损失系数

[0016]

其中,l为散热器长度、w为散热器宽度、t为基板厚度、h为肋片高度、b为肋片间隙、d为肋片厚度和n为肋片等效数量,ls为功率模块长度、ws为功率模块宽度、x为功率模块距离;其中散热器槽占比

[0017]

所述热阻计算数学模型包括:散热器热阻rh为散热器基板扩散热阻rsp和肋片空气侧对流换热热阻rcov之和;

[0018]

散热器基板扩散热阻

[0019]

空气侧对流换热热阻

[0020]

其中无量纲数

[0021]

无量纲数

[0022]

计算毕尔渥数

[0023]

经验参数

[0024]

当量对流换热系数

[0025]

肋片效率其中λh为散热器肋片导热率;

[0026]

空气对流换热系数

[0027]

其中,λ

air

为空气的热导率,是常数,pr为普朗特数,可由空气的比热容、动力粘度及热导率计算得到;

[0028]

散热器基板等效半径

[0029]

热源等效半径

[0030]

无量纲特征半径

[0031]

无量纲基板厚度

[0032]

re

l

为热阻计算用雷诺数,

[0033]

进一步,所述散热器基板扩散热阻模型中的热源等效半径rs与功率模块间的距离x有关,用二次多项式表示如下:

[0034][0035]

取多个不同的x值,并根据散热器结构参数建立热仿真模型进行有限元仿真,根据风冷散热器温度仿真结果,采用最小二乘法得到修正系数a2、a1、a0,使得数学模型计算结果与仿真结果的误差最小,根据该修正系数确定热源等效半径rs。

[0036]

进一步,当散热器结构参数确定时,散热器压降计算模型为δph=fh(q),其中fh为散热器压降关于q的函数;

[0037]

对于选定的风扇,其p-q曲线p=f

fan

(q),其中p为风扇压力,f

fan

为风扇压力关于q的函数,联立风扇p-q曲线p=f

fan

(q)和散热器压降计算数学模型,使p=δph,则fh(q)=f

fan

(q),求解得风扇工作点的风量q,以及压力p。

[0038]

进一步,散热器上最高温度t

max

为t

max

=q*rh+ta,其中q为热源功耗,ta为环境温度;

[0039]

当散热器结构参数确定时,散热器热阻计算数学模型为rh=fr(q),其中fr为散热器热阻关于q的函数,根据风扇工作点的风量q,计算得散热器热阻,进而求得散热器最高温度t

max

。

[0040]

技术方案二

[0041]

一种功率器件风冷散热器优化方法,包括以下步骤:

[0042]

步骤一:确定散热器结构参数:散热器长度l、散热器宽度w、基板厚度t、肋片高度h、肋片间隙b、肋片厚度d和肋片等效数量n;确定热源结构参数:功率模块长度ls、功率模块宽度ws、功率模块距离x;建立权利要求1或2所述的散热器模型;

[0043]

步骤二:确定散热器优化变量为散热器肋片间隙b和散热器肋片厚度d;

[0044]

步骤三:选择优化目标,若优化目标为散热器重量,则进入步骤四,若优化目标为散热器最高温度,则进入步骤五;

[0045]

步骤四:以散热器的重量m为优化目标,以散热器上最高温度tmax为约束函数,将上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到温度不超过约束值,重量最轻的散热器结构;

[0046]

步骤五:以散热器上最高温度tmax为优化目标,以散热器的重量m为约束函数,将上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到重量不超过约束值,温度最低的散热器结构。

[0047]

进一步,所述步骤二中,当散热器结构参数确定后,散热器压降计算模型为δph=fh(q,b,d),fh为散热器压降关于q、b、d的函数;

[0048]

联立风扇p-q曲线p=f

fan

(q)和散热器压降计算数学模型,使p=δph,求解得风扇工作点的风量q是关于肋片间隙b和肋片厚度d的函数,q=fr(b,d),fr为风量关于b、d的函数;

[0049]

当散热器结构参数确定时,散热器热阻计算数学模型为rh=fr(q,b,d),fr为散热器热阻关于q、b、d的函数;散热器上最高温度tmax为t

max

=q*rh+ta,其中q为热源功耗,ta为环境温度;将q=fr(b,d)代入,得t

max

=f

t

(b,d),f

t

为散热器上最高温度关于b、d的函数。

[0050]

进一步,所述步骤四中,采用matlab中的非线性规划函数fmincon为优化函数,对变量进行约束的约束条件由散热器结构参数和散热性能参数共同确定,约束条件如下:

[0051][0052]

式中,xi为优化变量;x

min

为优化变量取值的下限,x

max

为优化变量取值的上限,x为散热器的肋片间隙b、肋片厚度d;fm为重量关于b和d的函数,t1为温度约束值。

[0053]

进一步,所述步骤五中,采用matlab中的非线性规划函数fmincon为优化函数,对变量进行约束的约束条件由散热器结构参数和散热性能参数共同确定,约束条件如下:

[0054][0055]

式中,xi为优化变量;x

min

为优化变量取值的下限,x

max

为优化变量取值的上限,x为散热器的肋片间隙b、肋片厚度d;f

t

为温度关于b和d的函数,m1为重量约束值。

[0056]

技术方案三

[0057]

一种功率器件风冷散热器换热性能计算方法,对于结构参数、风扇曲线和环境条件已知的散热器,采用权利要求2所述的修正后的数学模型,计算散热器最高温度、散热器压降和散热器热阻参数。

[0058]

本发明提出一种功率器件风冷散热器模型、优化方法及性能计算方法,实现了两大功能,一是在给定散热器结构参数情况下可以通过修正数学模型快速得到散热器换热性能,对设计的散热器是否满足要求做出评估;二是在限定约束条件的情况下通过调用优化算法得到散热器的结构参数,实现散热器的优化设计。本发明通过构建数学模型提高了散热器换热性能计算精度,可以快速实现散热器散热性能计算校核和优化设计,减少了对设计人员的工程经验要求,降低了功率器件散热设计成本和设计困难,具备实际工程应用价值。

附图说明

[0059]

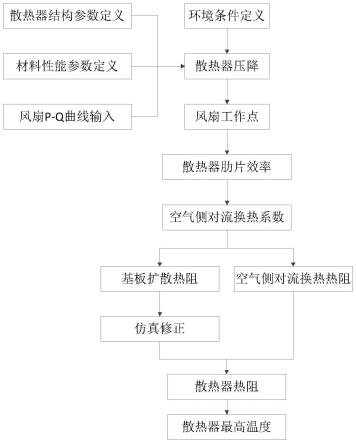

图1是散热器结构参数优化设计流程示意图;

[0060]

图2是散热器及热源结构图;

[0061]

图3数学模型构建流程示意图。

具体实施方式

[0062]

根据本发明的一个方面,一种功率器件风冷散热器模型,如图1所示,确定散热器结构参数,构建散热器数学模型,所述模型包括散热器压降计算数学模型与热阻计算数学模型;

[0063]

如图2所示,散热器结构参数有散热器长度l、散热器宽度w、基板厚度t、肋片高度h、肋片间隙b、肋片厚度d和肋片等效数量n,热源结构参数有功率模块长度ls、功率模块宽度ws、功率模块距离x。其中散热器槽占比

[0064]

(1)压降计算模型

[0065]

流道水力直径

[0066]

雷诺数

[0067]

在压降计算中,特征长度取为流道水力直径dh时,

[0068]

压降计算用雷诺数

[0069]

其中q为风扇风量,k

yn

为空气运动粘度,指定环境温度下k

yn

为常数;

[0070]

进口阻力损失系数

[0071]

出口阻力损失系数

[0072]

表观摩擦系数

[0073][0074]

散热器压降

[0075]

其中ρ

air

为空气密度,为常数,v

ch

为肋片间隙入口流速,

[0076]

因此,由上述计算可知,当散热器结构参数确定时,散热器压降计算模型为δph=fh(q),其中fh为散热器压降关于q的函数;

[0077]

对于选定的风扇,其p-q曲线p=f

fan

(q),其中p为风扇压力,f

fan

为风扇压力关于q的函数,联立风扇p-q曲线p=f

fan

(q)和散热器压降计算数学模型,使p=δph,即fh(q)=f

fan

(q),求解得风扇工作点的风量q,以及压力p。

[0078]

(2)热阻计算模型

[0079]

散热器热阻rh为散热器基板扩散热阻rsp和肋片空气侧对流换热热阻rcov之和。分析散热器结构参数、流体运动参数与散热器热阻的关系,构建散热器热阻计算数学模型。

[0080]

散热器基板等效半径

[0081]

热源等效半径

[0082]

无量纲特征半径

[0083]

无量纲基板厚度

[0084]

在热阻计算中,特征长度为肋片长度l,热阻计算用雷诺数

[0085]

空气对流换热系数

[0086]

其中,λ

air

为空气的热导率,是常数,pr为普朗特数,可由空气的比热容、动力粘度及热导率计算得到;

[0087]

肋片效率其中λh为散热器肋片导热率;

[0088]

当量对流换热系数

[0089]

计算毕尔渥数

[0090]

经验参数

[0091]

无量纲数

[0092]

无量纲数

[0093]

散热器基板扩散热阻

[0094]

空气侧对流换热热阻

[0095]

散热器热阻rh=r

sp

+r

cov

;

[0096]

散热器上最高温度t

max

为t

max

=q*rh+ta,其中q为热源功耗,ta为环境温度;

[0097]

因此,由上述计算可知,当散热器结构参数确定时,散热器热阻计算数学模型为rh=fr(q),其中fr为散热器热阻关于q的函数,根据风扇工作点的风量q,可计算得散热器热阻,进而求得散热器最高温度t

max

。

[0098]

优选地,对散热器数学模型进行修正;

[0099]

基板扩散热阻r

sp

的计算中,需将非圆形的基板和热源折算成面积等效的圆,

[0100]

而实际应用时热源等效半径rs的大小与功率模块间的距离x有关,无法精确计算,因此用一关于x的二次多项式a2x2+a1x+a0来表示其影响,即则散热器最高温度为关于x的函数。取多个不同的x值,并根据散热器结构参数建立热仿真模型进行有限元仿真,根据风冷散热器温度仿真结果,采用最小二乘法得到修正系数a2、a1、a0,使得数学模型计算结果与仿真结果的误差最小。

[0101]

根据本发明的另一方面,一种功率器件风冷散热器优化方法,如图3所示,所述方法包括以下步骤:

[0102]

步骤一:确定散热器结构参数:散热器长度l、散热器宽度w、基板厚度t、肋片高度h、肋片间隙b、肋片厚度d和肋片等效数量n;确定热源结构参数:功率模块长度ls、功率模块宽度ws、功率模块距离x;建立功率器件风冷散热器数学模型;

[0103]

步骤二:确定散热器优化变量为散热器肋片间隙b和散热器肋片厚度d;散热器其他结构参数为已知时,散热器压降计算模型为δph=fh(q,b,d),fh为散热器压降关于q、b、d的函数;

[0104]

联立风扇p-q曲线p=f

fan

(q)和散热器压降计算数学模型,使p=δph,即fh(q,b,d)=f

fan

(q),求解得风扇工作点的风量是关于肋片间隙b和肋片厚度d的函数,即q=fr(b,d),fr为风量关于b、d的函数;

[0105]

散热器热阻计算数学模型为rh=fr(q,b,d),散热器上最高温度tmax为t

max

=q*rh+ta,将q=fr(b,d)代入,得t

max

=f

t

(b,d),f

t

为散热器上最高温度关于b、d的函数;

[0106]

步骤三:选择优化目标,若优化目标为散热器重量,则进入步骤四,若优化目标为散热器最高温度,则进入步骤五;

[0107]

步骤四:以散热器的重量m为优化目标,以散热器上最高温度tmax为约束函数,将上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到温度不超过约束值,重量最轻的散热器结构;具体为:

[0108]

采用的优化函数为matlab中的非线性规划函数fmincon,对变量进行约束的约束条件由散热器结构参数和散热性能参数共同确定,即:

[0109][0110]

式中,xi为优化变量;x

min

为优化变量取值的下限,x

max

为优化变量取值的上限,x为散热器的肋片间隙b、肋片厚度d;fm为重量关于b和d的函数,t1为温度约束值。

[0111]

步骤五:以散热器上最高温度tmax为优化目标,以散热器的重量m为约束函数,将

上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到重量不超过约束值,温度最低的散热器结构。具体为

[0112]

采用的优化函数为matlab中的非线性规划函数fmincon,对变量进行约束的约束条件由散热器结构参数和散热性能参数共同确定,即:

[0113][0114]

式中,xi为优化变量;x

min

为优化变量取值的下限,x

max

为优化变量取值的上限,x为散热器的肋片间隙b、肋片厚度d;f

t

为温度关于b和d的函数,m1为重量约束值。

[0115]

根据本发明的再一个方面,一种功率器件风冷散热器换热性能计算方法,对于一给定的散热器,所有结构参数、风扇曲线、环境条件都已知的情况下,采用所述的散热器修正后的数学模型,可较准确地计算出散热器最高温度、散热器压降、散热器热阻等性能参数。

[0116]

实施例1:散热器结构参数优化

[0117]

对于一散热器,其结构参数为:散热器宽度w=200mm,散热器长度l=300mm,基板厚度t=7mm,肋片高度h=30mm。热源结构参数为:长度ls=50mm、宽度ws=50mm、热源距离x=15mm。热源总功耗为345瓦,环境温度20℃。

[0118]

确定散热器优化变量为散热器肋片间隙b和散热器肋片厚度d;

[0119]

以散热器的重量m最小为优化目标,以散热器上最高温度tmax不超过55℃为约束函数,将上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到满足要求的散热器肋片间隙b为5.86mm,散热器肋片厚度d为1mm。

[0120]

实施例1:散热器结构参数优化

[0121]

对于一散热器,其结构参数为:散热器宽度w=200mm,散热器长度l=300mm,基板厚度t=7mm,肋片高度h=30mm。热源结构参数为:长度ls=50mm、宽度ws=50mm、热源距离x=15mm。热源总功耗为345瓦,环境温度20℃。

[0122]

确定散热器优化变量为散热器肋片间隙b和散热器肋片厚度d;

[0123]

以散热器上最高温度tmax最小为优化目标,以散热器的重量m不超过3kg为约束函数,将上述散热器数学模型进行基于matlab编程的优化设计程序,进行优化计算,得到满足要求的散热器肋片间隙b为2mm,散热器肋片厚度d为1.07mm。

[0124]

实施例3:散热器换热性能计算

[0125]

对于一散热器,其结构参数为:散热器宽度w=200mm,散热器长度l=300mm,基板厚度t=6mm,肋片高度h=31mm,肋片间隙b=1.5mm,肋片厚度d=1mm。热源结构参数为:长度ls=50mm、宽度ws=50mm、热源距离x=15mm。热源总功耗为345瓦,环境温度20℃。

[0126]

采用修正计算模型计算的散热器最高温度为49.26℃,采用软件仿真的散热器最高温度为50.38℃,误差为2.23%。

[0127]

实施例4:散热器换热性能计算

[0128]

对于一散热器,其结构参数为:散热器宽度w=200mm,散热器长度l=300mm,基板厚度t=8mm,肋片高度h=29mm,肋片间隙b=2mm,肋片厚度d=2mm。热源结构参数为:长度

ls=50mm、宽度ws=50mm、热源距离x=15mm。热源总功耗为345瓦,环境温度20℃。

[0129]

采用修正计算模型计算的散热器最高温度为52.67℃,采用软件仿真的散热器最高温度为51.52℃,误差为2.24%。

[0130]

实施例5:散热器换热性能计算

[0131]

对于一散热器,其结构参数为:散热器宽度w=200mm,散热器长度l=290mm,基板厚度t=10mm,肋片高度h=27mm,肋片间隙b=3mm,肋片厚度d=1mm。热源结构参数为:长度ls=50mm、宽度ws=50mm、热源距离x=15mm。热源总功耗为345瓦,环境温度20℃。

[0132]

采用修正计算模型计算的散热器最高温度为47.895℃,采用软件仿真的散热器最高温度为48.41℃,误差为1.07%。

[0133]

利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1