基于激光切割机数字孪生体的激光切割同步模拟方法

1.本发明涉及数字孪生技术领域,特别是涉及一种基于激光切割机数字孪生体的激光切割同步模拟方法。

背景技术:

2.数字孪生是充分利用物理模型、传感器、运行历史等数据,集成多学科、多尺度的仿真过程。作为虚拟空间中对实体产品的镜像,数字孪生可以被视为通过对物理世界的人、物体、事件等所有要素数字化,在网络空间再造一个与之对应的“虚拟世界”,形成物理维度上的实体世界和信息维度上的数字世界同生共存、虚实交融的格局。数字孪生是现实世界事物或系统的数字化表达,实现了现实物理系统向虚拟空间数字化模型的反馈。

3.激光切割加工用光束代替了传统的机械刀,利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割,激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。激光切割机具有精度高、切割快速、不局限于切割图案限制、自动排版节省材料、切口平滑、加工成本低等特点,将逐渐改进或取代传统的金属切割工艺设备。

4.激光切割生产线的投入成本高,并且投入后更改成本更大,如果在激光切割生产线规划或运行时能够直观地对激光切割过程进行同步可视化模拟,将有利于解决激光切割生产线前期规划成本高的问题,并且为激光切割机运行过程故障预测提供技术支撑。

技术实现要素:

5.本发明的目的是提供一种基于激光切割机数字孪生体的激光切割同步模拟方法,通过数字孪生技术对激光切割机进行仿真模拟,更加准确、稳定地实现激光切割机运行状态的实时同步模拟。

6.为实现上述目的,本发明提供了如下方案:

7.一种基于激光切割机数字孪生体的激光切割同步模拟方法,包括:

8.获取真实物理环境中激光切割机的物理参数并根据物理参数构建激光切割机的几何模型;

9.根据真实物理环境中激光切割机的外形细节对所述几何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体;

10.采集真实物理环境中激光切割机加工状态的运行数据;

11.通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中;

12.所述三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机加工工件过程。

13.可选地,所述获取真实物理环境中激光切割机的物理参数并根据物理参数构建激

光切割机的几何模型,包括:

14.获取真实物理环境中激光切割机的物理参数;所述物理参数包括组成激光切割机的各个零件的基本参数以及各个零件之间的装配关系;所述基本参数包括各个零件的型号、尺寸;所述装配关系包括各个零件之间的约束限制;

15.基于各个零件的基本参数,通过三维建模软件建立激光切割机各个零件的几何模型;

16.根据各个零件之间的装配关系拼接各个零件的几何模型,构建出激光切割机的几何模型。

17.可选地,所述根据真实物理环境中激光切割机的外形细节对所述几何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体,包括:

18.获取真实物理环境中激光切割机的外形细节;

19.将所述几何模型导入到三维渲染软件中,根据激光切割机的外形细节对几何模型进行渲染,调整几何模型比例,生成渲染完成的几何模型;

20.对所述渲染完成的几何模型进行轻量化编辑,得到编辑完成的几何模型;

21.将所述编辑完成的几何模型导入至三维引擎中,构建出激光切割机的数字孪生体。

22.可选地,所述采集真实物理环境中激光切割机加工状态的运行数据,包括:

23.编写数据交互脚本,通过外部设备扫描得到激光切割机的ip地址,将所述ip地址添加至所述数据交互脚本内;

24.所述数据交互脚本向外部设备开放接口,通过外部设备采集真实物理环境中激光切割机加工状态的运行数据;所述运行数据包括激光切割机的机床基本参数以及各个零件的加工状况、实时坐标和极限坐标。

25.可选地,所述通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中,包括:

26.通过所述数据交互脚本创建网站服务器,所述网站服务器与所述三维引擎之间采用socket.io通信连接;

27.所述网站服务器对所述运行数据进行数据压缩和加密,将压缩加密后的运行数据传输至所述三维引擎中。

28.可选地,所述三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机加工工件过程,包括:

29.所述三维引擎根据所述运行数据控制所述数字孪生体运动过程中的多类子运动,同步模拟激光切割机加工工件过程;所述多类子运动包括:横梁沿x轴方向往返运动、切割头沿横梁y轴方向往返运动、切割头自身沿z轴方向上下运动。

30.可选地,之后还包括,将提前规划好的生产方案配置信息输入激光切割机数字孪生体中,验证生产方案的可行性。

31.一种基于激光切割机数字孪生体的激光切割同步模拟系统,包括:

32.几何模型构建模块,用于获取真实物理环境中激光切割机的物理参数并根据物理参数构建激光切割机的几何模型;

33.数字孪生体构建模块,用于根据真实物理环境中激光切割机的外形细节对所述几

何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体;

34.运行数据采集模块,用于采集真实物理环境中激光切割机加工状态的运行数据;

35.运行数据传输模块,用于通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中;

36.数字孪生体模拟模块,用于所述三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机加工工件过程。

37.可选地,所述几何模型构建模块,包括:

38.物理参数获取单元,用于获取真实物理环境中激光切割机的物理参数;所述物理参数包括组成激光切割机的各个零件的基本参数以及各个零件之间的装配关系;所述基本参数包括各个零件的型号、尺寸;所述装配关系包括各个零件之间的约束限制;

39.零件几何模型构建单元,用于基于各个零件的基本参数,通过三维建模软件建立激光切割机各个零件的几何模型;

40.几何模型构建单元,用于根据各个零件之间的装配关系拼接各个零件的几何模型,构建出激光切割机的几何模型。

41.可选地,所述数字孪生体构建模块,包括:

42.外形细节获取单元,用于获取真实物理环境中激光切割机的外形细节;

43.几何模型渲染单元,用于将所述几何模型导入到三维渲染软件中,根据激光切割机的外形细节对几何模型进行渲染,调整几何模型比例,生成渲染完成的几何模型;

44.几何模型编辑单元,用于对所述渲染完成的几何模型进行轻量化编辑,得到编辑完成的几何模型;

45.数字孪生体构建单元,用于将所述编辑完成的几何模型导入至三维引擎中,构建出激光切割机的数字孪生体。

46.根据本发明提供的具体实施例,本发明公开了以下技术效果:

47.本发明提供了一种基于激光切割机数字孪生体的激光切割同步模拟方法,所述方法包括:获取真实物理环境中激光切割机的物理参数并根据物理参数构建激光切割机的几何模型;根据真实物理环境中激光切割机的外形细节对所述几何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体;采集真实物理环境中激光切割机加工状态的运行数据;通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中;所述三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机加工工件过程。本发明通过数字孪生技术对激光切割机进行仿真模拟,在虚拟环境中实时同步激光切割机加工工件的过程,对高精密运作的激光切割机进行实时监测,实现激光切割机的正常运行及实时状态可视化模拟,同时预防运行过程中可能出现的故障。并且可以通过数字孪生体验证新规划方案的可行性以降低生产线规划成本,提高整个生产线的生产效率。

附图说明

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

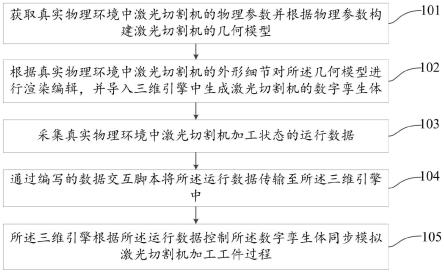

49.图1为本发明提供的基于激光切割机数字孪生体的激光切割同步模拟方法的流程图;

50.图2为本发明提供的激光切割机数字孪生体模型示意图;

51.图3为本发明提供的基于激光切割机数字孪生体的激光切割同步模拟系统的结构示意图。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.本发明的目的是提供一种基于激光切割机数字孪生体的激光切割同步模拟方法,通过数字孪生技术对激光切割机进行仿真模拟,更加准确、稳定地实现激光切割机运行状态的实时同步模拟。

54.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

55.图1为本发明提供的基于激光切割机数字孪生体的激光切割同步模拟方法的流程图。如图1所示,本发明基于激光切割机数字孪生体的激光切割同步模拟方法包括:

56.步骤101:获取真实物理环境中激光切割机的物理参数并根据物理参数构建激光切割机的几何模型。

57.所述步骤101具体包括:

58.步骤1.1:获取真实物理环境中激光切割机的物理参数。所述物理参数包括组成激光切割机的各个零件的基本参数以及各个零件之间的装配关系。其中基本参数包括各个零件的型号、尺寸,装配关系包括各个零件之间的约束限制。

59.步骤1.2:基于各个零件的基本参数,通过三维建模软件建立激光切割机各个零件的几何模型。具体地,根据各个零件的型号、尺寸,通过三维建模软件solidworks建立激光切割机各个零件的模型。

60.步骤1.3:根据各个零件之间的装配关系拼接各个零件的几何模型,构建出激光切割机的几何模型。具体地,在三维建模软件solidworks中对各个零件模型进行虚拟装配,定义零件之间装配关系,拼接各个零件的模型,完成激光切割机的三维参数化初始几何模型。初始几何模型构建完成后,保存构建完成的模型,保存格式为sldprt格式,以便在渲染软件3dsmax中打开编辑。

61.步骤102:根据真实物理环境中激光切割机的外形细节对所述几何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体。

62.所述步骤102具体包括:

63.步骤2.1:获取真实物理环境中激光切割机的外形细节。

64.步骤2.2:将所述几何模型导入到三维渲染软件中,根据激光切割机的外形细节对几何模型进行渲染,调整几何模型比例,生成渲染完成的几何模型。

65.具体地,将保存好的初始几何模型导入到三维渲染软件3dsmax中,根据激光切割

机的外形细节对几何模型进行渲染编辑,调整模型比例,使几何模型更加接近真实激光切割机设备。

66.步骤2.3:对所述渲染完成的几何模型进行轻量化编辑,得到编辑完成的几何模型。

67.具体地,运用三维渲染软件3dsmax对各部件进行轻量化编辑,删除多余的点、线、面,再将进行了轻量化后的各部件重新装配,从而实现几何模型的轻量化编辑。将编辑完成的模型另存为fbx格式,以便在三维引擎unity3d中打开。

68.步骤2.4:将所述编辑完成的几何模型导入至三维引擎中,构建出激光切割机的数字孪生体。

69.步骤103:采集真实物理环境中激光切割机加工状态的运行数据。

70.所述步骤103具体包括:

71.步骤3.1:编写数据交互脚本,通过外部设备扫描得到激光切割机的ip地址,将所述ip地址添加至所述数据交互脚本内。

72.具体地,使用javascript语编写数据交互脚本,通过node搭建环境,使用准备好的外部设备激光智能魔盒扫描发现激光切割机的ip地址,将所述ip地址添加至所述数据交互脚本内。

73.步骤3.2:所述数据交互脚本向外部设备开放接口,通过外部设备采集真实物理环境中激光切割机加工状态的运行数据;所述运行数据包括激光切割机的机床基本参数以及各个零件的加工状况、实时坐标和极限坐标。

74.具体地,所述数据交互脚本向激光智能魔盒申请接口调用账号,申请成功后,激光智能魔盒会给出key(密匙)参数。携带key(密匙)参数、timestamp(时间戳)参数、sign(签名)参数去调用服务器端的apitoken(令牌),找到激光切割机运行数据并采集激光切割机运行数据。运行数据包括机床基本参数(机床规格大小、结构尺寸参数、运动参数等)、加工状况、实时坐标(切割头的实时三维坐标)、极限坐标(切割头能到达的极限位置坐标)等。

75.步骤104:通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中。

76.所述步骤104具体包括:

77.步骤4.1:通过所述数据交互脚本创建网站服务器,所述网站服务器与所述三维引擎之间采用socket.io通信连接。

78.步骤4.2:所述网站服务器对所述运行数据进行数据压缩和加密,将压缩加密后的运行数据传输至所述三维引擎中。

79.具体地,通过所述数据交互脚本引入应用框架,创建网站服务器。通过信息摘要算法加密处理采集到的运行数据,提高数据交互与传输过程中的安全性。将采集到的数据开启gzip(即文件压缩程序gnuzip)配置,压缩数据,减小传输文件体积,使传输速度更快。

80.采用socket.io通信连接,用于传输从激光智能魔盒接口采集到的坐标数据,坐标数据主要包括激光切割机的x轴、y轴、z轴三维实时坐标。

81.在数据传输的过程中设置settimeout(定时器功能),当网站服务器端启动后,每200ms进行一次坐标数据传输。

82.同时启动监听端口,网站服务器端启动后数字孪生体模型可开放给网页客户端。

83.步骤105:三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机

加工工件过程。

84.所述三维引擎根据所述运行数据控制所述数字孪生体运动过程中的多类子运动,同步模拟激光切割机加工工件过程;所述多类子运动包括:横梁沿x轴方向往返运动、切割头沿横梁y轴方向往返运动、切割头自身沿z轴方向上下运动。

85.具体地,数字孪生体接收真实物理环境中激光切割机的切割头坐标数据,该数据每200ms更新一次,实现数字孪生体通过所述子运动同步移动切割头的坐标。

86.三维引擎控制数字孪生体运动过程中的多类子运动。其中子运动包括但不限于:横梁沿x轴方向往返运动、切割头沿横梁y轴方向往返运动、切割头自身沿z轴方向上下运动。

87.重复接收真实物理环境中激光切割机的运行数据,并同步移动数字孪生体中的切割头,模拟激光切割机加工工件的过程。

88.图2为本发明提供的激光切割机数字孪生体模型示意图。通过node开启3000端口,网页端服务器可以监听3000端口,打开网页即可查看并展示激光切割机数字孪生体模型,实现激光切割机的正常运行及实时状态可视化模拟,如图2所示。

89.建立激光切割机数字孪生体模型之后,可以将提前规划好的生产方案配置信息输入激光切割机数字孪生体中,验证生产方案的可行性。

90.采用本发明基于激光切割机数字孪生体的激光切割同步模拟方法,可以达到如下有益效果:

91.(1)构建激光切割机数字孪生体,可用于模拟真实物理环境中激光切割机的运行过程,在虚拟环境中完成对物理设备的映射,并做到实时同步,对高精密运作的激光切割机进行实时可视化的监测以及对激光切割机运行过程中可能出现的故障预警输出,避免激光切割机工作中出现故障。

92.(2)通过激光切割机数字孪生体可以构建激光切割生产线仿真模型,实时同步生产线的运行,对生产过程进行检测与预警,避免切割过程异常产生残次品,从而提高产品品质。同时无需生产线停产,输入提前规划好的生产方案配置信息后便可验证该方案的可行性,从而降低生产线规划成本,提高整个生产线的生产效率。

93.基于本发明提供的方法,本发明还提供一种基于激光切割机数字孪生体的激光切割同步模拟系统。参见图3,所述系统包括:

94.几何模型构建模块301,用于获取真实物理环境中激光切割机的物理参数并根据物理参数构建激光切割机的几何模型。

95.数字孪生体构建模块302,用于根据真实物理环境中激光切割机的外形细节对所述几何模型进行渲染编辑,并导入三维引擎中生成激光切割机的数字孪生体。

96.运行数据采集模块303,用于采集真实物理环境中激光切割机加工状态的运行数据。

97.运行数据传输模块304,用于通过编写的数据交互脚本将所述运行数据传输至所述三维引擎中。

98.数字孪生体模拟模块305,用于所述三维引擎根据所述运行数据控制所述数字孪生体同步模拟激光切割机加工工件过程。

99.其中,所述几何模型构建模块301,具体包括:

100.物理参数获取单元,用于获取真实物理环境中激光切割机的物理参数;所述物理参数包括组成激光切割机的各个零件的基本参数以及各个零件之间的装配关系;所述基本参数包括各个零件的型号、尺寸;所述装配关系包括各个零件之间的约束限制。

101.零件几何模型构建单元,用于基于各个零件的基本参数,通过三维建模软件建立激光切割机各个零件的几何模型。

102.几何模型构建单元,用于根据各个零件之间的装配关系拼接各个零件的几何模型,构建出激光切割机的几何模型。

103.其中,所述数字孪生体构建模块302,具体包括:

104.外形细节获取单元,用于获取真实物理环境中激光切割机的外形细节。

105.几何模型渲染单元,用于将所述几何模型导入到三维渲染软件中,根据激光切割机的外形细节对几何模型进行渲染,调整几何模型比例,生成渲染完成的几何模型。

106.几何模型编辑单元,用于对所述渲染完成的几何模型进行轻量化编辑,得到编辑完成的几何模型。

107.数字孪生体构建单元,用于将所述编辑完成的几何模型导入至三维引擎中,构建出激光切割机的数字孪生体。

108.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

109.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1