一种智能堆场卸料管理方法及其系统与流程

本发明涉及堆场卸料管理,尤其涉及一种智能堆场卸料管理方法及其系统。

背景技术:

1、在现有堆场中,大都采用人工操控指挥等方式对堆场内的车辆进行卸料,这种操控方式需大量指挥人员,对操作技能要求较高,培训周期长,用工成本高,同时司机操作技能及熟练度、责任心、身体状态、环境状况等多种因素对生产作业效率和作业安全影响较大,增加了堆场生产的不可控因素。

2、现有堆场中存在问题点如下:1、物料种类多,司机无法及时了解卸料点,卸车效率低,司机投诉多。2、部分物料外观无法准确区分种类。3、不同供应商物料需区别堆放。4、取样人员无法准确判断当班物料卸料地点。5、无专职堆场管理人员,一人多岗,无法掌握堆场实时状态,且经常进出堆场存在安全隐患。6、铲车司机入破物料种类存在监控盲区。

技术实现思路

1、本发明的目的在于提供一种智能堆场卸料管理方法及其系统,解决背景技术中提到的技术问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种智能堆场卸料管理方法,所述方法包括如下步骤:

4、步骤1:获取拉料货车在地磅进厂电子标签的信息;

5、步骤2:堆料场根据拉料货车的标签的信息自动分配物料堆放区域,并发送给货车司机;

6、步骤3:拉料货车来到物料堆放的道闸前时,道闸系统过图像识别拉料货车上物料的量和种类与地磅进厂的信息是否相符,当量和种类均相符时,判断物料堆放区域内是否有车辆,如果有车辆等车辆出来后才开闸门,如果没有车辆,则直接开闸门;

7、步骤4:待拉料货车进入物料堆放区域后道闸门关闭,并显示内部有卸物料车;

8、步骤5:拉料货车进入物料堆放区域内后根据事先收到分配的物料堆放区域进行寻找,同时根据物料堆放区域内侧边亮起的红绿灯和语音播放进行寻找卸料区域;

9、步骤6:拉料货车来到卸料区域进行卸料时,物料堆放区域内的摄像头实时识别卸料的区域是否准确和拉料货车所卸料的位置是否最佳位置,如果卸料的区域不准确时,发出报警并语音告知司机,如果卸料的位置不是最佳位置时,通过语音进行实时提醒司机,并通过视频识别车辆位置来指导司机移动到最佳位置;

10、步骤7:拉料货车卸完物料后,出到道闸门前,道闸系统通过图像识别车料的物料是否已经全部卸完,当检测卸完后,打开道闸门,并将拉料货车的卸料信息存入服务器,如果当检测没有卸完后,发出报警告知司机重复卸物料直到检测卸料完成才可以出物料堆放区域。

11、进一步地,步骤1中的地磅进厂电子标签的信息包括拉料货车的车牌号、货车司机信息、拉料货车的物料重量、物料种类、物料来源信息和称重时拉料货车物料的图像,在称重时,通过采集物料的图像,自动识别出物料的种类,并把识别的物料的种类与司机输入的物料名称进行核对,当两者名称相同时,即可通过称重标签信息写入。

12、进一步地,步骤2中,堆料场的服务器根据标签的信息,然后根据物料堆放区域的物料分配原则、每个存放区的已有的物料的多少和时间进行分配卸料区,其中物料分配原则为实现先规定每个区存放的物料的种类,然后根据物料区的大小估算出能够存放的物料的量,在选定一个区为一个物料货车卸料区时,通过图像识别复核被选中区的空余地是否满足物料的存放,复核计算根据地面空余地的面积和已有物料的高度,然后根据圆锥的体积算出能存放的物料最大的体积或者最大重量,当需要卸料的拉料货车的量小于最大的体积或者最大重量的80%时,即为复核通过。

13、进一步地,步骤3中,道闸系统通过图像识别拉料货车上的物料的形状是否与地磅进厂时的图像的形状相同,如果形状对比相似度达到80%以上,则判断物料与地磅进厂的物料重量和种类相同。

14、进一步地,步骤5中,每个物料堆放区的侧边均装有红灯和绿灯,当每个拉料货车进入物料堆放区域内时,只有分配的料堆放区的绿灯才亮起,其余的堆放区均是亮起红灯,同时物料堆放区的侧边均放置有喇叭,绿灯亮起的物料堆放区喇叭进行语音播放,语音指导司机来到物料堆放区,当检测到车辆来到分配物料堆放区的侧边时,喇叭停止语音指引,然后转入位置识别微调指引。

15、进一步地,步骤6中,最佳位置判断时,通过摄像头判断车后轮的位置,车后轮的位置到前端物料的位置即为物料存发放的长度,然后根据存放区的宽度计算出物料存放的地面面积,然后根据需要卸载的物料需要的体积,根据前端物料的高度进行计算出需要的地面面积,然后再反算出需要的物料存发放的长度,当检测车的后轮与前端的物料的距离比所需的长度长时,语音提醒司机往前移动,直到移动到所需要的距离时,语音提醒司机卸载物料,同时图像识别正在卸载物料时的车辆图像。

16、进一步地,步骤7中,在拉料货车卸完物料后道闸系统拍照货车写完物料的照片,并与拉货进入前的照片和卸货时的照片构成形成溯源标记,当这个三个图像均符合标准,则对货车拉物料卸货完成并记录到服务器内。

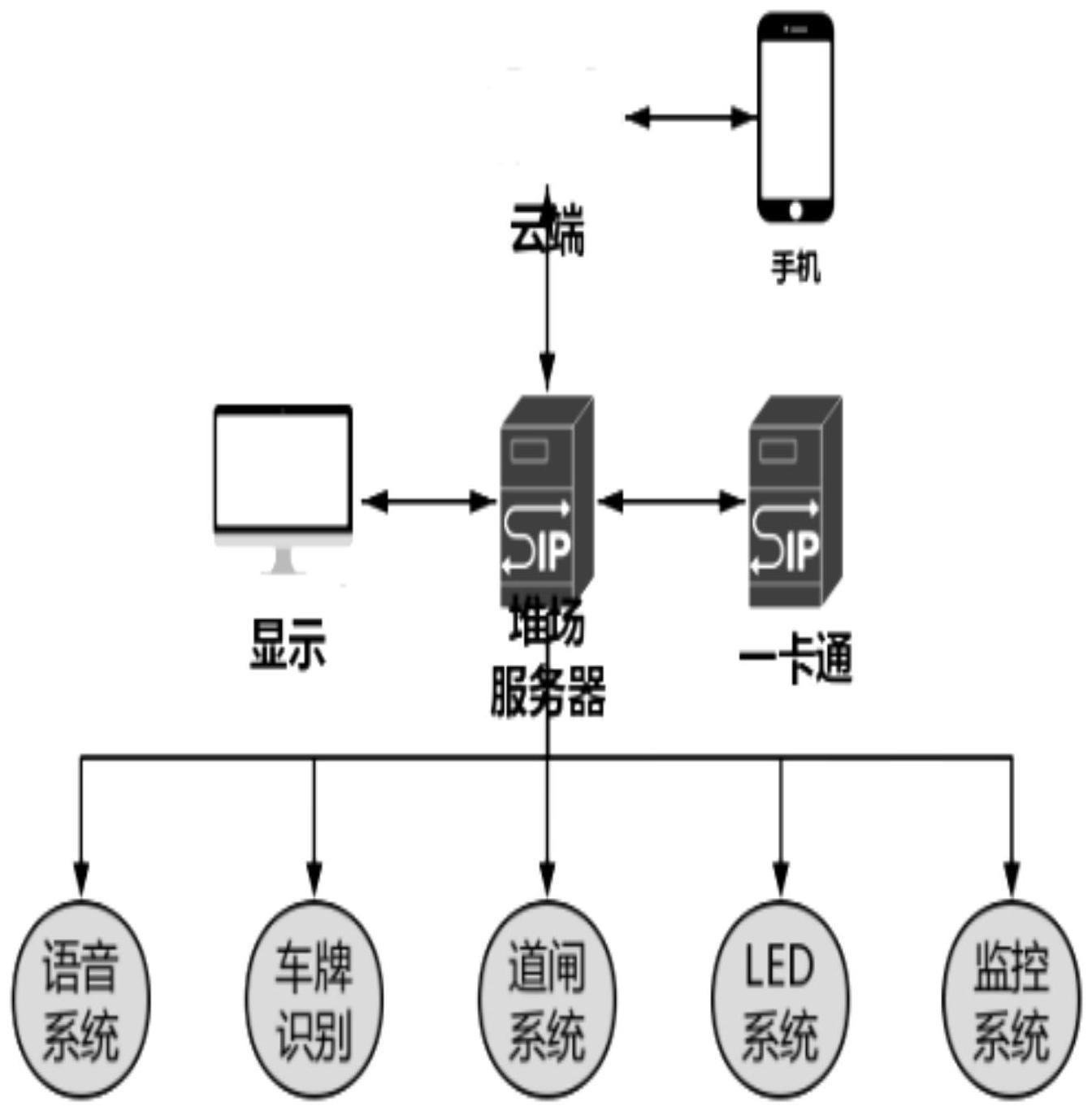

17、一种智能堆场卸料管理方法的系统,包括语音识别系统、车牌识别系统、道闸系统、led系统、监控系统、堆场服务器、显示器、地磅进厂一卡通识别系统和远程管理端,语音识别系统、车牌识别系统、道闸系统、led系统、监控系统、显示器、地磅进厂一卡通识别系统和远程管理端均与堆场服务器连接,语音识别系统设置在物料堆放区域内和进入口处,用于语音提示场内是否有车辆,同时当货车进入物料堆放区域内时,进行路线的堆放区语音指引和卸货位置语音微调指引,车牌识别系统和道闸系统设置在物料堆放区域进入口处,道闸系统用于判断物料堆放区域内是否有车辆卸货,同时控制入口处的道闸开启或者关闭,车牌识别系统用于识别进出车辆的车牌并传给道闸系统,led系统用于设置在物料堆放区域内的每个堆放区的侧边,用于红灯或者绿灯指示,监控系统设置在物料堆放区域内和物料堆放区域入口处,用于食品监控货车的状态和物料的状态并传给服务器,同时与语音识别系统进行对车辆的卸货位置进行调整,地磅进厂一卡通识别系统设置在地磅厂,用于对称重的货车进行图像识别和接收实际和地磅厂输入的信息,并传给堆场服务器,显示器设置在物料堆放区域入口处,用于显示物料堆放区域的内部布局图和分配的堆放区的位置信息和内部是否有车辆信息,远程管理端用于供管理员记性远程监管卸料货车,进行远程语音通话或者语音指引。

18、本发明由于采用了上述技术方案,具有以下有益效果:

19、本发明具有与地磅系统互联,收集车辆车牌号码、物料等数据,远程规划堆场卸料点物料种类,根据地磅信息发出声光信号指引司机卸料位置,视频信号抓拍车辆卸矿图片,自动预警卸车地点,堆场管理人员远程监控车辆卸料及铲装过程,通过图像是被自动分配堆料区并精准识别货车卸货的位置,使得有限的空间内卸货的量更大,保证物料堆放、铲装符合控股堆场管理要求规定,减少堆场管理人员进出堆场,有效降低安全风险,有效保证物料先进先用的原则,避免岗位与司机因沟通出错造成经济处罚,实现堆场智能化,达到无人值守,提高司机进厂卸车效率,提升司机满意度。

技术特征:

1.一种智能堆场卸料管理方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的一种智能堆场卸料管理方法,其特征在于:步骤1中的地磅进厂电子标签的信息包括拉料货车的车牌号、货车司机信息、拉料货车的物料重量、物料种类、物料来源信息和称重时拉料货车物料的图像,在称重时,通过采集物料的图像,自动识别出物料的种类,并把识别的物料的种类与司机输入的物料名称进行核对,当两者名称相同时,即可通过称重标签信息写入。

3.根据权利要求1所述的一种智能堆场卸料管理方法,其特征在于:步骤2中,堆料场的服务器根据标签的信息,然后根据物料堆放区域的物料分配原则、每个存放区的已有的物料的多少和时间进行分配卸料区,其中物料分配原则为实现先规定每个区存放的物料的种类,然后根据物料区的大小估算出能够存放的物料的量,在选定一个区为一个物料货车卸料区时,通过图像识别复核被选中区的空余地是否满足物料的存放,复核计算根据地面空余地的面积和已有物料的高度,然后根据圆锥的体积算出能存放的物料最大的体积或者最大重量,当需要卸料的拉料货车的量小于最大的体积或者最大重量的80%时,即为复核通过。

4.根据权利要求1所述的一种智能堆场卸料管理方法,其特征在于:步骤3中,道闸系统通过图像识别拉料货车上的物料的形状是否与地磅进厂时的图像的形状相同,如果形状对比相似度达到80%以上,则判断物料与地磅进厂的物料重量和种类相同。

5.根据权利要求1所述的一种智能堆场卸料管理方法,其特征在于:步骤5中,每个物料堆放区的侧边均装有红灯和绿灯,当每个拉料货车进入物料堆放区域内时,只有分配的料堆放区的绿灯才亮起,其余的堆放区均是亮起红灯,同时物料堆放区的侧边均放置有喇叭,绿灯亮起的物料堆放区喇叭进行语音播放,语音指导司机来到物料堆放区,当检测到车辆来到分配物料堆放区的侧边时,喇叭停止语音指引,然后转入位置识别微调指引。

6.根据权利要求1所述的一种智能堆场卸料管理方法及其系统,其特征在于:步骤6中,最佳位置判断时,通过摄像头判断车后轮的位置,车后轮的位置到前端物料的位置即为物料存发放的长度,然后根据存放区的宽度计算出物料存放的地面面积,然后根据需要卸载的物料需要的体积,根据前端物料的高度进行计算出需要的地面面积,然后再反算出需要的物料存发放的长度,当检测车的后轮与前端的物料的距离比所需的长度长时,语音提醒司机往前移动,直到移动到所需要的距离时,语音提醒司机卸载物料,同时图像识别正在卸载物料时的车辆图像。

7.根据权利要求1所述的一种智能堆场卸料管理方法,其特征在于:步骤7中,在拉料货车卸完物料后道闸系统拍照货车写完物料的照片,并与拉货进入前的照片和卸货时的照片构成形成溯源标记,当这个三个图像均符合标准,则对货车拉物料卸货完成并记录到服务器内。

8.根据权利要求1-7任意一项所述的一种智能堆场卸料管理方法的系统,其特征在于:包括语音识别系统、车牌识别系统、道闸系统、led系统、监控系统、堆场服务器、显示器、地磅进厂一卡通识别系统和远程管理端,语音识别系统、车牌识别系统、道闸系统、led系统、监控系统、显示器、地磅进厂一卡通识别系统和远程管理端均与堆场服务器连接,语音识别系统设置在物料堆放区域内和进入口处,用于语音提示场内是否有车辆,同时当货车进入物料堆放区域内时,进行路线的堆放区语音指引和卸货位置语音微调指引,车牌识别系统和道闸系统设置在物料堆放区域进入口处,道闸系统用于判断物料堆放区域内是否有车辆卸货,同时控制入口处的道闸开启或者关闭,车牌识别系统用于识别进出车辆的车牌并传给道闸系统,led系统用于设置在物料堆放区域内的每个堆放区的侧边,用于红灯或者绿灯指示,监控系统设置在物料堆放区域内和物料堆放区域入口处,用于食品监控货车的状态和物料的状态并传给服务器,同时与语音识别系统进行对车辆的卸货位置进行调整,地磅进厂一卡通识别系统设置在地磅厂,用于对称重的货车进行图像识别和接收实际和地磅厂输入的信息,并传给堆场服务器,显示器设置在物料堆放区域入口处,用于显示物料堆放区域的内部布局图和分配的堆放区的位置信息和内部是否有车辆信息,远程管理端用于供管理员记性远程监管卸料货车,进行远程语音通话或者语音指引。

技术总结

本发明提供一种智能堆场卸料管理方法及其系统,属于堆场卸料管理技术领域,获取拉料货车在地磅进厂电子标签的信息,堆料场根据拉料货车的标签的信息自动分配物料堆放区域,待拉料货车进入物料堆放区域后道闸门关闭,并显示内部有卸物料车,拉料货车进入物料堆放区域内后根据事先收到分配的物料堆放区域进行寻找,根据物料堆放区域内侧边亮起的红绿灯和语音播放进行寻找卸料区域,拉料货车卸完物料后,出到道闸门前。本发明具有与地磅系统互联,收集车辆车牌号码、物料等数据,远程规划堆场卸料点物料种类,根据地磅信息发出声光信号指引司机卸料位置,视频信号抓拍车辆卸矿图片,自动预警卸车地点,堆场管理人员远程监控车辆卸料及铲装过程。

技术研发人员:郭英君,罗锦文,卞国胜

受保护的技术使用者:华润水泥(龙岩雁石)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!