一种综合考虑齿轮流量计各项性能指标的优化方法

1.本发明涉及流量计优化设计领域,涉及一种通过考虑齿轮流量计各项性能指标从而提高齿轮流量计综合性能的优化方法。

背景技术:

2.齿轮流量计是容积式流量计的一种,它具有测量精度高、流量范围广、对油液不敏感以及耐压性强等优点从而被广泛的应用于飞行器控制、机床精密控制等需要测量高精度流量信号的场合中。在通常情况下圆柱齿轮流量计的测量精度可以达到

±

0.5%,工作压力可以达到40mpa以上,可以适用于对液压油、硅树脂、柴油等流体的准确测量。但,国外部分品牌流量计的测量精度可以达到

±

0.1%,最大工作压力高达63mpa。在国内制造业升级以及高精制造业大发展的背景下,圆柱齿轮流量计将发挥出更大的应用价值。同时,这也对流量计结构设计与制造提出了更多的挑战。

3.流量脉动系数、内泄漏量以及总功率损失作为齿轮流量计的三大重要性能指标,同样也是作为齿轮流量计优化设计过程中的重要优化指标。流量脉动过大会导致较大的压力脉动,从而影响系统的稳定性,因此在高精度的电液伺服系统中应尽量控制流量计的流量脉动。内泄漏过大会严重影响齿轮流量计的精度,由于间隙的存在还会导致泄漏功率损失和黏性摩擦损失。流量计总功率损失同样也是流量计的一个重要指标,粘性摩擦阻力越大导致总功率损失过大会影响齿轮流量计的动态响应特性和测量精度。

4.齿轮流量计性能的影响因素众多,齿轮结构参数(齿数、模数和压力角)和间隙高度(径向间隙和轴向间隙)和油液介质的粘度以及外部环境的温度和压强等因素均会对齿轮流量计的影响产生一定的影响。因此在齿轮流量计设计和优化的过程中应综合考虑上述因素,但目前对于齿轮流量计设计过程中结构参数的选取主要依靠经验,对于上述因素对齿轮流量计性能的影响考虑不足,因此本文开发一种综合考虑各种因素和各种性能指标的齿轮流量计优化设计方法。

技术实现要素:

5.针对现有优化设计存在的不足,本发明的目的在于提供一种在保证低流量脉动和小泄漏量的基础上同时降低齿轮流量计的总功率损失的优化方法,从而解决指标不能兼顾的问题。

6.为解决目前齿轮流量计设计存在的问题,本发明采用的技术方案如下:

7.一种综合考虑齿轮流量计各项性能指标的优化方法,主要包括以下步骤:

8.步骤1:根据齿轮流量计流量脉动系数计算公式、内泄漏量计算公式和总功率损失计算公式,分析齿轮流量计的主要结构参数对于上述三个性能指标的影响,主要结构参数包括齿轮结构参数以及径向间隙、轴向间隙大小,三个性能指标包括流量脉动系数、内泄漏量计算公式、总功率损失。

9.所述步骤1中对于齿轮流量计结构参数对于齿轮流量计三个性能指标的分析,由

于油液粘度越低,齿轮粘性内摩擦力越小从而导致齿轮流量计的内泄漏量较多,因此对于设计流量计时应尽量选取较低粘度的液压油进行优化设计。外部温度选择t=40℃,并在额定转速条件下进行设计。具体包括如下步骤:

10.步骤1.1:根据流量脉动计算公式,选定影响齿轮流量计流量脉动系数的齿轮齿数z和啮合角α

t

作为设计变量,由于齿轮流量计的齿轮取值范围一般为z=[10,20],啮合角的取值范围为α

t

=[20

°

,30

°

],使用控制变量法进行分析,得出结构参数对于流量脉动影响趋势的分析。

[0011]

步骤1.2:齿轮流量计内泄漏主要由径向间隙泄漏、轴向间隙泄漏组成,根据内泄漏计算公式,通过数据分析软件选定齿轮模数m、齿数z、啮合角α以及径向间隙h1、轴向间隙h2对于径向间隙泄漏、轴向间隙泄漏的影响趋势,齿轮流量计中齿轮模数的范围为m=[2,4],z=[10,20],啮合角的取值范围α

t

=[20

°

,30

°

],轴向、径向间隙的取值范围为h1=[0.01,0.1],h2=[0.01,0.1],单位均为mm。通过控制变量法进行分析,得出齿轮流量计结构参数对于内泄漏损失影响趋势的结论。

[0012]

步骤1.3:根据总功率损失计算公式,通过数据分析软件选定齿轮结构参数包括齿轮模数m、齿数z、啮合角α以及径向间隙h1、轴向间隙h2作为设计变量,上述变量的取值范围如步骤1.2中所示,通知控制变量法进行分析,得出齿轮流量计结构参数对于总功率损失的影响趋势。

[0013]

步骤2:在步骤1的基础上,基于不同工况条件下选择要求最高的性能指标为目标指标,采用实验设计(doe)方法分析目标指标在提高的过程中其余两个指标的变化趋势,从而得出此工况下三个性能指标之间影响趋势的结论。

[0014]

步骤3:在步骤2对于此工况分析的基础上,根据使用工况,选定其主要指标作为目标函数,另外两个指标转换为约束函数,选取齿轮流量计设计结构参数作为设计变量,设计变量为齿轮模数m、齿数z、啮合角α

t

以及径向间隙h1、轴向间隙h2,构建流量计的优化设计模型。具体如下:

[0015]

步骤3.1:在步骤2分析的基础上,选定主要指标作为优化模型的目标函数;

[0016]

步骤3.2:在确定目标函数之后,根据工况确定另外两个指标的约束许用值从而构建性能指标约束方程;

[0017]

步骤3.3:由于齿轮流量计在设计过程中齿轮的齿数的取值范围一般为10-20,因此存在齿数小于17的情况,因此需要进行齿轮的变位和齿形修正,将齿轮变位过程中所要遵循的不根切,不顶切,重合度约束以及齿顶不过薄等变位条件转变为约束条件并添加到优化方程当中去,从而构建完整的约束条件方程。

[0018]

步骤3.4:在上述步骤的基础上,构建出完整的优化模型。

[0019]

步骤4:选用合适的优化算法对优化模型进行求解,得到在步骤3优化模型下目标函数的最优解以及相对应的齿轮流量计的结构参数。具体的:

[0020]

步骤4.1:对上述构建的优化模型在软件中实现,并采用算法工具箱进行求解从而得到齿轮流量计结构参数的最优值。

[0021]

进一步地,所述步骤2中在步骤1对于单个性能指标的影响因素的基础上,对于多个性能指标之间的影响关系进行分析,具体包括如下步骤:

[0022]

步骤2.1:选定工况,齿轮流量计主要对应于以下三种工况:

[0023]

(1)对于流量脉动要求较高的场合,以流量脉动作为主要指标,内泄漏与功率损失作为次要指标进行分析;

[0024]

(2)对于齿轮流量计精度要求较高的场合,以内泄漏量作为主要指标,流量脉动与功率损失作为次要指标进行分析;

[0025]

(3)对于要求发热指标要求较高的场合,以总功率损失作为主要指标,流量脉动和内泄漏作为次要指标进行分析;

[0026]

步骤2.2:在选定工况的基础上,分析随着主要指标提高的过程中,次要指标的变化趋势。

[0027]

本发明的有益效果:

[0028]

(1)本发明提供了一种通过考虑齿轮流量计各项性能指标从而提高齿轮流量计综合性能的优化设计方法,以保证在满足其他性能指标要求的前提下,所优化出来的齿轮流量计结构参数可以满足在特定使用工况下所要求的最佳性能。这种方法比传统的齿轮流量计优化设计方法兼顾了齿轮流量计的各项性能指标,在保证所要求性能指标的前提下,其他性能指标也得到了很好的兼顾和保证,使得设计出来的齿轮流量计可以在保证高精度的前提下,充分的保证稳定性和减少发热损耗,因此本发明可以在齿轮流量计的优化设计过程中对于各项性能指标的考虑更加充分。

[0029]

(2)通过本发明提供的齿轮流量计优化设计方法,可以对多种使用工况进行优化设计,通过确定使用工况可以选出在此条件下要求最高的性能指标,并对其他两个性能指标加以限制,从而得到使用工况的最优解。不同的使用工况对应于不同的优化模型,证明所提出的优化方法具有很广泛的适应性。

附图说明

[0030]

图1是本发明一具体实施例所涉及的不同齿轮齿数z和啮合角α

t

对于流量脉动系数的影响趋势示意图;

[0031]

图2a~2b分别是本发明一具体实施例所涉及的不同径向间隙和轴向间隙对于径向泄漏和轴向泄漏的影响趋势示意图;

[0032]

图3a~3c分别为是本发明一具体实施例所涉及的随着齿数z、模数m以及啮合角α

t

的变化过程中,总功率损失的变化趋势示意图;

[0033]

图4为本发明一具体实施例所涉及的多种群遗传算法(mpga)的进化原理示意图;

[0034]

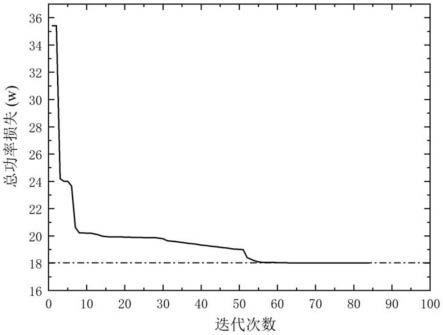

图5为本发明一具体实施例所涉及的多种群遗传算法(mpga)的迭代到最优解过程的示意图。

具体实施方式

[0035]

以下结合实施例,对本发明所涉及的一种通过考虑齿轮流量计各项性能指标从而提高齿轮流量计综合性能的优化方法做进一步说明。

[0036]

本实施例中的齿数z取值范围为10-20,模数m取值范围为2-4mm,啮合角α

t

取值范围为22

°‑

27

°

,径向间隙h1取值范围为0.01-0.1mm,轴向间隙h2的取值范围为0.01-0.1mm,流量范围为0.15-15l/min,下面将对优化方法的具体流程进行详细说明,其步骤如下:

[0037]

步骤1:根据齿轮流量计流量脉动系数计算公式、内泄漏量计算公式和总功率损失

计算公式,分析齿轮流量计的主要结构参数对于上述三个性能指标的影响,具体包括以下步骤:

[0038]

步骤1.1:如图1所示,根据流量脉动系数影响因素为齿轮齿数z和啮合角α,通过matlab软件对数据进行分析,得出在相同齿数的前提下,随着啮合角α的增大,流量脉动系数会先减小后增大;在啮合角相同的情况下,随着齿数的增加,流量脉动系数会一直减小的结论。

[0039]

步骤1.2:如图2(a)-(b)所示,由径向间隙泄漏公式可知,在齿轮参数确定的情况下,增大径向间隙可以使得径向间隙泄漏量增大;同样的,增大轴向间隙使得轴向间隙泄漏量增大;

[0040]

步骤1.3:总功率损失由泄漏功率损失、径向摩擦功率损失和轴向摩擦功率损失组成。如图3(a)-(c)所示,间隙对于总功率损失的影响与其对内泄漏的影响正好相反,间隙过大会导致泄漏过大,但是会导致黏性摩擦阻力减小从而使得总功率损失减小,反之间隙过小会产生相反的效果;齿轮结构参数中随着齿数z、模数m以及啮合角α的减小,总功率损失均会减小,并且由以模数m和齿数z影响最为显著,啮合角α对于总功率损失影响很小。

[0041]

步骤2:选定齿轮流量计的优化工况为对动态响应特性和总功率损失要求较高的场合,并对此工况下所对应的性能指标之间的影响关系进行分析,具体包括以下步骤:

[0042]

步骤2.1:工况为对总功率损失要求较高的场合,以总功率损失为主要目标,流量脉动和内泄漏为次要指标进行分析;

[0043]

步骤2.2:在选定工况的基础上,选定总功率损失为主要目标,并通过matlab等软件进行数据分析,如图3(a)-(c)所示,得出在总功率损失减小的过程中,内泄漏量和流量脉动系数呈现增大趋势的结论,说明一种性能指标的提升是以牺牲其他性能指标为代价,因此应根据特定工况选定最优优化指标;

[0044]

步骤3:在步骤2对于特定工况下主要目标与次要目标之间影响趋势分析的基础上,构建在此工况下的优化模型,具体包括如下步骤:

[0045]

步骤3.1:选定总功率损失为此优化模型下的目标函数;

[0046]

步骤3.2:在流量脉动要求较高的场合下,选定流量脉动系数约束的许用值为5%,内泄漏约束的许用值为总流量的1%,即内泄漏约束的许用值为0.15l/min,对于15l/min条件下的总功率损失进行优化;

[0047]

步骤3.3:由于齿数z的取值范围为10-20,因此在齿轮的设计过程中需要考虑变位,因此将变位过程中应该遵循的不根切、不顶切以及不产生过渡曲线干涉等条件转变为约束条件添加到约束条件中,从而构建完整的约束条件方程;

[0048]

步骤3.4:优化设计变量x=[m,z,α

t

,h1,h2],设计变量的取值范围如前所述,将步骤3.1-3.3中构建的目标函数、约束条件组合,构建完整的优化模型。

[0049]

步骤4:对于构建的优化模型采用多种群遗传算法(mpga)对优化模型进行优化,具体包括如下步骤:

[0050]

步骤4.1:如图4所示,多种群遗传算法的优化进程在传统遗传算法(ga)遗传、变异、交叉的基础上,添加了移民算子和精华种群,通过种群间的迁徙来增加种群的多样性;采用谢菲尔德大学的遗传算法工具箱函数编写多种群遗传算法(mpga)的运行程序段,对优化设计变量采用实值编码;

[0051]

步骤4.2:通过在matlab中实现,从而寻优获得最优值。

[0052]

步骤4.4:如图5所示,在满足迭代终止条件以后,得到此工况下的最优值以及所对应的最优解x=[m,z,α,h1,h2]=[2,12,25.5

°

,0.026,0.028],总功率损失最优值为18.02w。

[0053]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1