航空发动机精密小余量叶片校正模的设计、优化方法与流程

1.本发明属于航空发动机叶片校正模技术领域,具体涉及一种航空发动机精密小余量叶片校正模的设计、优化方法。

背景技术:

2.航空发动机叶片锻件尺寸控制要求较高,特别是对于精密小余量叶片(这里的小余量是指加工余量为0.2~0.5mm),校正作为最终的锻造工序,对锻件尺寸起关键作用。在热校正过程中,锻件变形量很小,锻件存在局部塑形变形和弹性变形,尺寸控制难度大。

3.目前,传统的采取锻件理论造型设计的校正模只适用于大余量锻件,当把前述校正模用于精密小余量锻件校正时,由于锻件的塑形变形和弹性变形会导致锻件局部余量偏小甚至无余量。

技术实现要素:

4.本发明旨在提供一种航空发动机精密小余量叶片校正模的设计、优化方法,实现校正精密小余量叶片锻件时,解决局部塑形变形和弹性变形对尺寸的影响,精确控制锻件尺寸。

5.本发明的技术方案如下:

6.航空发动机精密小余量叶片校正模的设计、优化方法,包括以下步骤,

7.步骤1,在终锻模具合格的基础上设计切边模,具体包括以下步骤:

8.步骤1.1,取消终锻模造型各截面叶身型线的锻造回弹变形预加扭角补偿;

9.步骤1.2,利用布尔运算在终锻模基础上作出切边模,使用该切边模对终锻件进行切边;

10.步骤2,在终锻模具合格的基础上,将各截面叶身型线预加扭角补偿大小减小为原来的1/2形成第1版校正模,使用第1版校正模进行锻件加热、校正试压;

11.步骤3,测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差δα及扭角拟合后的轮廓偏差δb1、δb2

……

;

12.步骤4,根据扭角偏差,校正模模具型线相应旋转δα,旋转中心为理论型线的质心;

13.步骤5,校正模模具截面型线的单条样条曲线上顺序取多个点,输出点坐标,根据轮廓偏差δb1、δb2

……

,相应点坐标y值调整δb1、δb2

……

,调整后作出新的样条曲线,之后进行曲线光顺,形成第2版校正模;

14.步骤6,重复步骤3、4、5至校正尺寸达到要求。

15.需要指出的是,前述步骤1、步骤2中在终锻模具合格的基础上的含义是:终锻模在调模时不用抛修模具表面,只需要通过增减上下、左右、前后的垫片即可生产出合格的锻件。

16.需要指出的是,前述步骤1.2中利用布尔运算在终锻模基础上作出切边模的含义

是:在建模软件中(例如ug),针对模具3d模型(造型)进行的实体合并、修剪等操作指令。

17.需要指出的是,前述步骤3中的轮廓偏差默认是指y轴方向的坐标差值。

18.进一步,所述步骤1中,使用ug软件设计切边模。

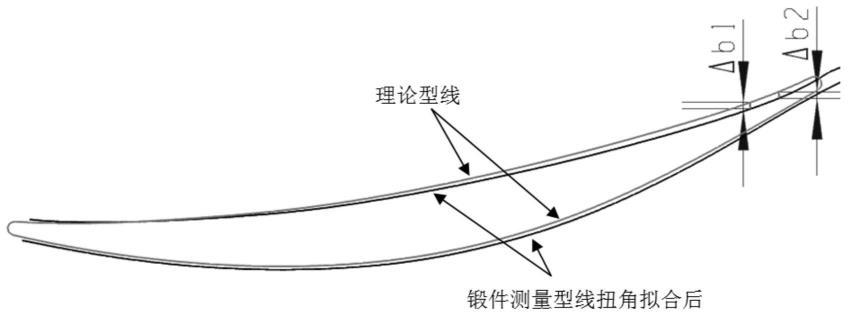

19.进一步,所述步骤2中,使用ug软件将各截面叶身型线预加扭角补偿大小减小为原来的1/2形成第1版校正模。

20.进一步,所述步骤3中,采用三坐标测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差δα及扭角拟合后的轮廓偏差δb1、δb2

……

。

21.进一步,所述步骤5中,校正模模具截面型线的单条样条曲线上按等弧长顺序取多个点。

22.作为一种选择,校正模模具截面型线的单条样条曲线上按等弧长顺序取点的个数大于等于100个。

23.现有的校正模设计方法不适用于精密小余量叶片锻件的校正,其校正尺寸偏差大。

24.与现有的校正模设计方法对比,本发明充分考虑校正过程中的局部塑形变形和弹性变形,在模具设计、优化时对变形进行补偿,提高了校正件的尺寸精度,可用于精密小余量叶片锻件的校正。

25.另外,由于本发明在设计校正模具时是在终锻模具合格的基础上进行,模具版本迭代时只需在调模时调整模具上下、左右、前后的垫片,不涉及模具型面修整,所以本发明设计、优化的校正模现场生产产品时无需进行修模,提升了生产效率。

附图说明

26.图1为本发明中叶片锻件三坐标测量示意图;

27.图2为本发明中校正模预加扭角优化的示意图;

28.图3为本发明中校正模轮廓优化的示意图;

29.图4为本发明中切边模的示意图;

30.图5为本发明中校正模的示意图。

具体实施方式

31.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

32.如图1~图5所示,为本发明采用的航空发动机精密小余量叶片校正模的设计、优化方法,包括以下步骤:

33.步骤1:在终锻模具合格的基础上,使用ug软件设计切边模,切边模设计步骤如下:

34.步骤1.1:取消终锻模造型各截面叶身型线的锻造回弹变形预加扭角补偿;

35.步骤1.2:利用布尔运算在终锻模基础上作出切边模;

36.如图4,为采用上述步骤设计出的切边模,这样设计的切边模热切边变形小,利于校正,然后,使用该切边模对终锻件进行切边;

37.步骤2:在终锻模具合格的基础上,使用ug软件将各截面叶身型线预加扭角补偿大

小减小为原来的1/2形成第1版校正模,如图5所示;

38.步骤3:采用图5所示的第1版校正模进行锻件加热、校正试压,采用三坐标测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差δα及扭角拟合后的轮廓偏差δb1、δb2

……

,如图1所示;

39.步骤4:根据扭角偏差,校正模模具型线相应旋转-δα,旋转中心为理论型线的质心,如图2所示;

40.步骤5:校正模模具截面型线的单条样条曲线上按等弧长取100个点,输出点坐标,根据轮廓偏差δb1、δb2

……

,相应点坐标y值调整-δb1、-δb2

……

,调整后作出新的样条曲线,之后进行曲线光顺,如图3所示,至此,完成第2版校正模设计。

41.步骤5:重复步骤(3)、(4)、(5)至校正尺寸达到要求。

42.本发明的说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

技术特征:

1.航空发动机精密小余量叶片校正模的设计、优化方法,其特征在于:包括以下步骤,步骤1,在终锻模具合格的基础上设计切边模,具体包括以下步骤:步骤1.1,取消终锻模造型各截面叶身型线的锻造回弹变形预加扭角补偿;步骤1.2,利用布尔运算在终锻模基础上作出切边模,使用该切边模对终锻件进行切边;步骤2,在终锻模具合格的基础上,将各截面叶身型线预加扭角补偿大小减小为原来的1/2形成第1版校正模,使用第1版校正模进行锻件加热、校正试压;步骤3,测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差δα及扭角拟合后的轮廓偏差δb1、δb2

……

;步骤4,根据扭角偏差,校正模模具型线相应旋转δα,旋转中心为理论型线的质心;步骤5,校正模模具截面型线的单条样条曲线上顺序取多个点,输出点坐标,根据轮廓偏差δb1、δb2

……

,相应点坐标y值调整δb1、δb2

……

,调整后作出新的样条曲线,之后进行曲线光顺,形成第2版校正模;步骤6,重复步骤3、4、5至校正尺寸达到要求。2.根据权利要求1所述的航空发动机精密小余量叶片校正模的设计、优化方法,其特征在于:所述步骤1中,使用ug软件设计切边模。3.根据权利要求1所述的航空发动机精密小余量叶片校正模的设计、优化方法,其特征在于:所述步骤2中,使用ug软件将各截面叶身型线预加扭角补偿大小减小为原来的1/2形成第1版校正模。4.根据权利要求1所述的航空发动机精密小余量叶片校正模的设计、优化方法,其特征在于:所述步骤3中,采用三坐标测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差δα及扭角拟合后的轮廓偏差δb1、δb2

……

。5.根据权利要求1所述的航空发动机精密小余量叶片校正模的设计、优化方法,其特征在于:所述步骤5中,校正模模具截面型线的单条样条曲线上按等弧长顺序取多个点。

技术总结

本发明公开了一种航空发动机精密小余量叶片校正模的设计、优化方法,在终锻模具合格的基础上,取消终锻模造型各截面叶身型线的锻造回弹变形预加扭角补偿并设计出切边模,将各截面叶身型线预加扭角补偿大小减小为原来的1/2形成第1版校正模并对锻件加热、校正试压,测量试压后锻件各截面的尺寸与理论尺寸的扭角偏差及扭角拟合后的轮廓偏差,根据扭角偏差,校正模模具型线相应旋转,校正模模具截面型线的单条样条曲线上按等弧长取点,输出点坐标并根据轮廓偏差调整,调整后作出新的样条曲线并光顺,完成第2版校正模设计,重复上述步骤直到校正尺寸达到要求。本发明提高了小余量叶片校正件的尺寸精度,无需进行修模,提升了生产效率。产效率。产效率。

技术研发人员:叶伟 邓凯 丁贵乐 吴健 谢少光

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:2022.11.28

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1