一种面向滚动轴承性能的制造方法与流程

本发明属于高性能制造领域,尤其涉及一种面向滚动轴承性能的制造方法。

背景技术:

1、轴承是机械设备中最常见也是最重要的零件之一,其应用非常广泛。高性能轴承具有高转速、高载荷能力、长使用寿命及高可靠性等特性,因此研发高性能轴承的能力成为了衡量一个国家综合国力的重要指标。

2、在目前的研究中,主要针对轴承某一部件的加工性能或轴承整体的某一特性进行研究。

3、中国专利cn201920407551.8公开了一种外球面轴承内圈结构,内圈的外周面上设有沿内圈周向延伸的滚球安装槽,内圈本体沿内圈本体轴向依次设有第一支撑段、避让段和第二支撑段,解决了现有的外球面轴承进行内周面磨削时需要加工时间长的问题。该专利仅改变了内圈结构从而提升轴承内圈磨削加工效率,未关注制造的优化对轴承性能的改善,且只是对单一的点进行优化,未联系轴承各部分之间的误差关系。

4、中国专利cn202210542530.3公开了一种轧机轴承零件渗碳深度计算方法,根据轴承工作时实际承载的最大轧制力,计算出轴承零件承载面侧内部所产生的最大正交切应力深度,依据轴承零件不同深度渗碳层的破坏形式,计算出轴承各层深度以及所要求的含碳量,作为渗碳热处理工艺的设计基础,保证轴承的可靠性及使用寿命。该专利的目的为建立渗碳深度的计算方法,进而获取最优的渗碳深度。该专利的制造思想仅仅是面向单一研究的传统制造思想,未对轴承各部分的制造建立联系。

5、现有的轴承制造方法多为面向加工精度的制造,即制造过程仅考虑加工精度,不考虑轴承的最终性能;不考虑轴承性能误差分配问题,未能形成闭环反馈调节,轴承的制造与轴承性能未能建立有机联系。

6、高性能制造理念是近几年提出的先进的制造理念,建立性能与制造过程的关系模型,面向性能综合考虑制造过程的性能误差分配,通过闭环反馈调节进而实现零部件的高性能制造。雷明凯等人在高性能制造的理念下发表了核主泵推力轴承高性能制造原理及其应用研究,报告了大功率核主泵推力轴承设计加工检测一体化的高性能制造原理。但其研究主要是建立轴瓦几何、材料、结构参数、使役条件及制造工艺参数与轴承性能参数的关系,进而通过正向及反向求解制造参数。

7、现有的轴承制造方法在制造过程重点考虑轴承部件的加工精度、加工性能或处理方式,而忽略了轴承的最终性能。容易造成制造方法难以明显促进轴承性能大幅提升的现象。

技术实现思路

1、为解决现有技术存在的上述问题,本发明旨在设计一种面向滚动轴承性能的制造方法,通过分析滚动轴承构成部件对性能影响的敏度,面向性能综合考虑制造过程的性能误差分配,并通过闭环反馈调节进而实现轴承零部件的制造,最终能大幅提升轴承性能。

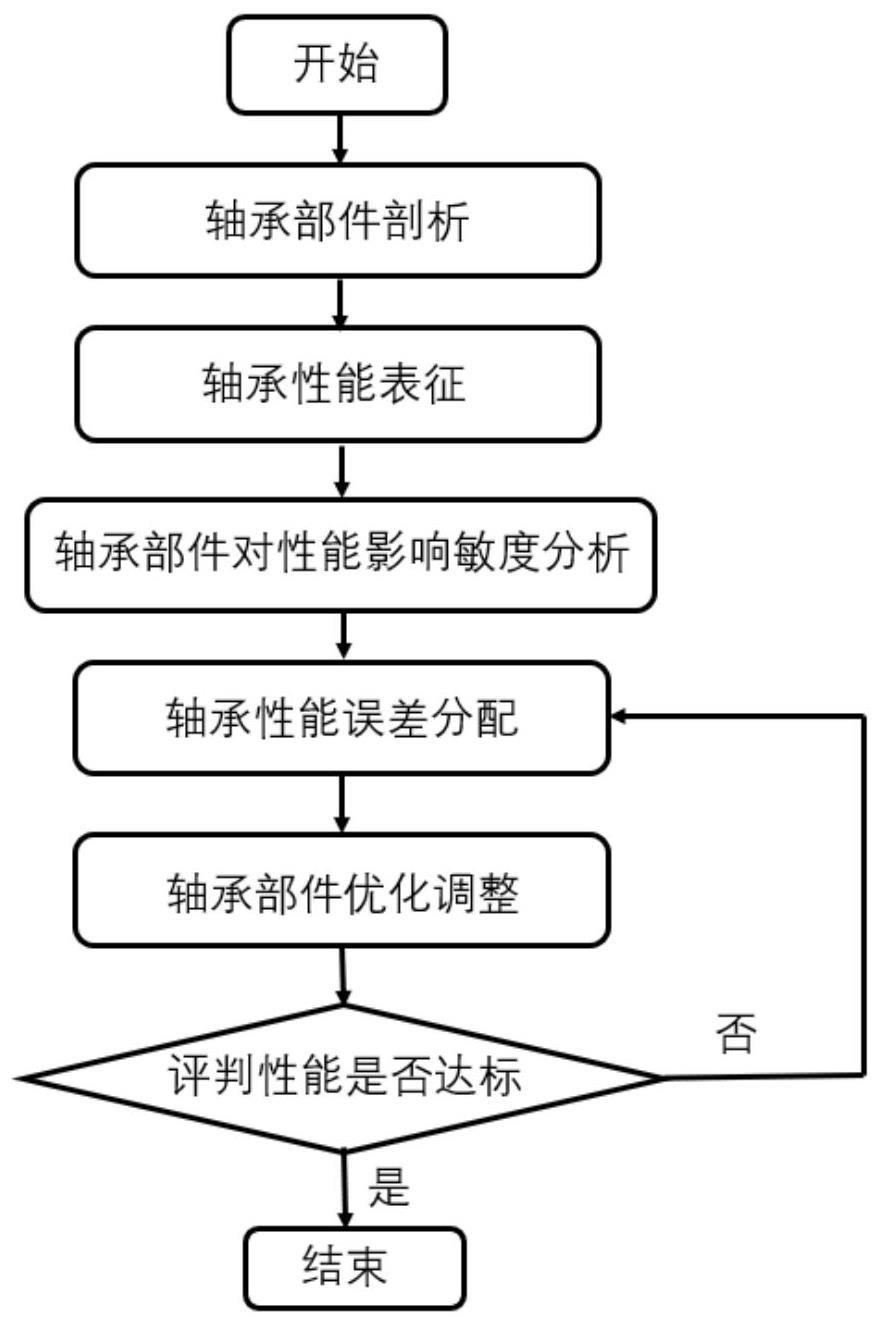

2、为了实现上述目的,本发明的技术思路是:首先剖析滚动轴承的组成部件,确定滚动轴承的构成部件;其次对轴承性能进行定量表征;然后分析滚动轴承各构成部件对轴承性能影响的敏度;根据构成部件对性能影响敏度的大小对轴承性能误差进行分配;最后对轴承构成部件进行优化调整;对轴承性能进行评判后,若轴承性能达到预期要求则结束滚动轴承的制造过程;反之对轴承性能误差重新分配,再次优化轴承部件。

3、本发明的技术方案如下:一种面向滚动轴承性能的制造方法,包括以下步骤:

4、第一步,剖析轴承部件

5、对待制造的滚动轴承进行剖析,确定滚动轴承的构成部件。所述滚动轴承的构成部件包括内圈、外圈、滚动体和保持架。

6、第二步,表征轴承性能

7、对轴承性能进行定量表征,为确定敏度及判断轴承性打基础。所述轴承性能表征方法如下:根据轴承应用场合选取轴承性能评价指标,对轴承性能评价指标进行重要性赋值并采取对应评价指标的评价方法对轴承评价指标进行评价并赋分,赋分方法如下:若参数增加有利,0分指标范围区间为额定标准参数的0%~100%,1分~5分指标范围按照额定标准参数的100%依次增加一定百分比选取区间;若参数减少有利,0分指标范围区间为额定标准参数的100%以上,1分~5分指标范围按照额定标准参数的100%依次减少一定百分比选取区间。增加/减少百分比数按照评价指标参数范围及实际工作场景需求进行选取;计算选取的轴承性能评价指标的重要性赋值及评价指标的赋分的乘积和,得出轴承性能的定量分数。轴承性能分数如下公式所示:

8、

9、其中:x为轴承性能分数,zi为第i个性能评价指标的重要性赋值;fi为第i个性能评价指标的得分;i表示性能评价指标的序号,n表示性能评价指标的个数。

10、所述性能评价指标依次包括耐磨性能、使用寿命、抗冲击性能、防锈性能、调心性能及接触疲劳强度。

11、第三步,分析滚动轴承构成部件对性能影响的敏度

12、通过第二步的轴承性能表征步骤,分析第一步确定的四个轴承构成部件的制造精度、处理方式、关键部位型线对轴承性能影响的大小,进而确定四个轴承构成部件的参数变化对轴承性能影响的敏度。所述制造精度为轴承内圈、外圈、滚动体及保持架的加工精度及误差;所述处理方式包括轴承内圈、外圈和滚动体渗碳、渗氮及喷丸表面强化技术;所述关键部位型线包括轴承内圈滚道型线、外圈滚道型线及滚动体形状。

13、第四步,分配轴承性能误差

14、根据第三步确定的四个轴承构成部件所对应的敏度,将四个轴承构成部件所对应的敏度进行排序。对敏度最大的部件分配性能误差的0~10%;对敏度排名第二的部件分配性能误差的10%~20%;对敏度排名第三的部件分配性能误差的20%~30%;对敏度最小的部件分配性能误差的30%~50%。所述四个轴承构成部件分配轴承性能误差的和为100%。

15、第五步,制造轴承构成部件

16、根据轴承性能误差的分配,根据第一步确定的四个轴承构成部件的制造精度、处理方式或关键部位型线,并通过磨削、渗碳、渗氮及滚道加工制造出具有确定制造精度、处理方式或关键部位型线的轴承内圈、外圈、滚动体及保持架。

17、第六步,评判轴承性能

18、根据第五步优化调整轴承构成部件后加工制造出轴承实物,根据实际工作要求,确定轴承的性能是否达到轴承的设计性能,若达到轴承的设计性能则结束;否则转第四步。

19、与现有轴承制造方法相比,本发明的有益效果是:

20、本发明通过剖析滚动轴承的构成部件及其对轴承性能的敏度,在敏度大小的基础上对滚动轴承的构成部件的制造进行误差分配,综合考虑轴承内外圈、滚动体及保持架的制造精度、处理方式或滚道型线对轴承性能的影响,将部件的制造视为整体,合理分配每部分的误差,能突破现有制造技术的制造限制,进一步提升轴承的性能。

技术特征:

1.一种面向滚动轴承性能的制造方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种面向滚动轴承性能的制造方法,首先剖析滚动轴承的组成部件,确定滚动轴承的构成部件;其次对轴承性能进行定量表征;然后分析滚动轴承各构成部件对轴承性能影响的敏度;根据构成部件对性能影响敏度的大小对轴承性能误差进行分配;最后对轴承构成部件进行优化调整;对轴承性能进行评判后,若轴承性能达到预期要求则结束滚动轴承的制造过程。本发明通过剖析滚动轴承的构成部件及其对轴承性能的敏度,在敏度大小的基础上对滚动轴承的构成部件的制造进行误差分配,综合考虑轴承内外圈、滚动体及保持架的制造精度、处理方式或滚道型线对轴承性能的影响,将部件的制造视为整体,合理分配每部分的误差,进一步提升轴承的性能。

技术研发人员:郭江,赵勇,金洙吉

受保护的技术使用者:大连光扬轴承制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!