基于proe的轻卡传动轴布置校核方法

技术领域

1.本发明涉及汽车技术领域,具体涉及一种基于proe的轻卡传动轴布置校核方法。

背景技术:2.专利(cn102222144b)公开了一种catia的轻卡传动轴布置校核方法,通过把传动轴布置的相关硬点绘制成曲线,测量各传动轴的长度和夹角,再通过公式计算出当量夹角的方法;上述校核方法存在以下问题:1、基于假设的中间支撑特征点h、第一和第二传动轴交点j开展传动轴布置校核,存在不确定性,并且在传动轴布置校核参数不满足设计要求的前提下,存在反复的测量和计算,测量工作量大、效率低;2、涉及测量的硬点较多,容易产生因人为因素导致的错误;3、步骤1中假设的点在布置校核参数都满足设计要求后,要反过来设计中间支撑对应的传动轴吊架,为了与假设的中间支撑特征点h相吻合,需反复调整传动轴吊架尺寸,最后还要根据最终确定的吊架尺寸来修正传动轴的布置校核方法;4、此方法无法直观判断传动轴装配后中间支撑衬套变形带来的夹角变化,直接影响传动轴的寿命。

技术实现要素:3.为解决以上问题,本发明提供一种基于proe的轻卡传动轴布置校核方法,模拟传动轴实际装车的状态,解决了设计过程中的反复,减少人为因素导致的错误。

4.本发明采用的技术方案是:一种基于proe的轻卡传动轴布置校核方法,其特征在于:包括以下步骤:

5.s1、基于模型作传动轴相关硬点三维数据:变速箱输出法兰与曲轴中心的交点a1、第一传动轴突缘叉与传动轴的结合点a、第二传动轴与突缘叉的交点c和后桥输入法兰特征点d;

6.s2、在proe草绘模块中,根据步骤s1中第一传动轴突缘叉与传动轴的结合点a的投影点、传动轴吊架的安装位置和外廓尺寸、中间支撑的安装位置和高度、中间支撑中心至第二万向节中心距绘制曲线,通过调整吊架的夹角或者高度,确保传动轴与中间支撑的简化线夹角在90

°±

1.5

°

之内,并在软件中记录中间支撑的特征点e1,第一传动轴与第二传动轴的交点b;

7.s3、绘制后轮各工况跳动曲线:基于后桥的偏距,在平行于y0面的偏距面内投影第二传动轴与突缘叉的交点c,根据悬架当量杆原理,确定空载、满载、上跳极限、下跳极限各工况下的轮心点,同时确定空载状态后桥输入法兰特征点的对应位置,并在软件中记录空、满载对应的第二传动轴与突缘叉的交点c,以及空载对应后桥输入法兰特征点的对应位置d;

8.s4、根据步骤s2、s3中确定的硬点位置,根据长度计算公式计算第一根传动轴长度ab,第二根传动轴bc空载、满载、上跳极限、下跳极限对应的长度,以及用于辅助计算的长度a1b、空满载对应的长度ac和bd;

9.s5、根据步骤s4中计算的长度,根据余弦定理计算第一传动轴与变速箱轴线的夹角a1,第一传动轴与第二传动轴空满载夹角a2、第二传动轴与后桥法兰轴线空满载夹角a3:

10.s6、根据当量夹角的公式式中当第一万向节的主动叉位于各轴轴线所在的平面内,在其余的万向节中,如果其主动叉平面与此平面重合定为正,与此平面垂直则为负;

11.s7、对比判断是否满足设计要求:若单根传动轴的夹角a1、a2及a3小于4

°

且空满载当量夹角αe小于3

°

,则满足设计要求。

12.本发明取得的有益效果是:本发明真实模拟传动轴实际装车的状态,设计效率提升80%,并且可以100%避免人为因素导致的错误,并且用直观的数据说明因中间支撑变形导致的传动轴夹角的变化,大大提升传动轴的寿命。

附图说明

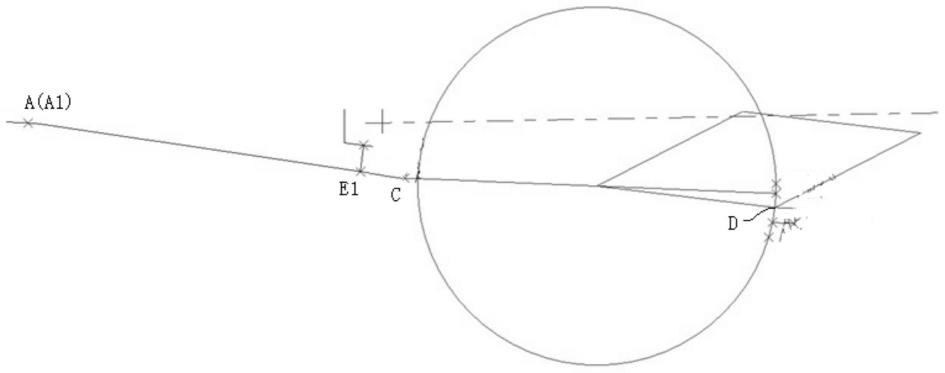

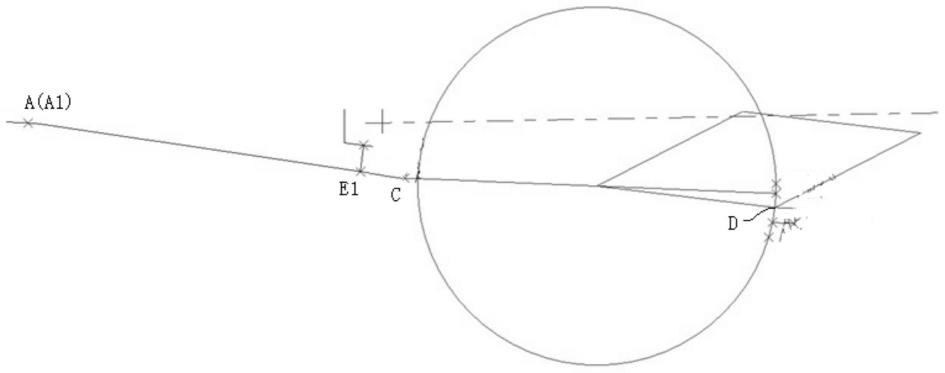

13.图1为传动轴模拟示意图。

具体实施方式

14.下面结合附图和具体实施例对本发明作更进一步的说明。

15.如图1所示,一种基于proe的轻卡传动轴布置校核方法,其特征在于:包括以下步骤:

16.s1、基于模型作传动轴相关硬点三维数据:变速箱输出法兰与曲轴中心的交点a1、第一传动轴突缘叉与传动轴的结合点a、第二传动轴与突缘叉的交点c和后桥输入法兰特征点d;

17.s2、在proe草绘模块中,根据步骤s1中第一传动轴突缘叉与传动轴的结合点a的投影点、传动轴吊架的安装位置和外廓尺寸、中间支撑的安装位置和高度、中间支撑中心至第二万向节中心距绘制曲线,通过调整吊架的夹角或者高度,确保传动轴与中间支撑的简化线夹角在90

°±

1.5

°

之内,并在软件中记录中间支撑的特征点e1,第一传动轴与第二传动轴的交点b;

18.s3、绘制后轮各工况跳动曲线:基于后桥的偏距,在平行于y0面的偏距面内投影第二传动轴与突缘叉的交点c,根据悬架当量杆原理,确定空载、满载、上跳极限、下跳极限各工况下的轮心点,同时确定空载状态后桥输入法兰特征点的对应位置,并在软件中记录空、满载对应的第二传动轴与突缘叉的交点c,以及空载对应后桥输入法兰特征点的对应位置d;

19.s4、根据步骤s2、s3中确定的硬点位置,根据长度计算公式计算第一根传动轴长度ab,第二根传动轴bc空载、满载、上跳极限、下跳极限对应的长度,以及用于辅助计算的长度a1b、空满载对应的长度ac和bd;

20.s5、根据步骤s4中计算的长度,根据余弦定理计算第一传动轴与变速箱轴线的夹角a1,第一传动轴与第二传动轴空满载夹角a2、第二传动轴与后桥法兰轴线空满载夹角a3:

21.s6、根据当量夹角的公式式中当第一万向节的主动叉位于各轴轴线所在的平面内,在其余的万向节中,如果其主动叉平面与此平面重合定为正,与此平面垂直则为负;

22.s7、对比判断是否满足设计要求:若单根传动轴的夹角a1、a2及a3小于4

°

且空满载当量夹角αe小于3

°

,则满足设计要求。

23.以上显示和描述了本发明的基本原理和主要结构特征。本发明不受上述实例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:1.一种基于proe的轻卡传动轴布置校核方法,其特征在于:包括以下步骤:s1、基于模型作传动轴相关硬点三维数据:变速箱输出法兰与曲轴中心的交点a1、第一传动轴突缘叉与传动轴的结合点a、第二传动轴与突缘叉的交点c和后桥输入法兰特征点d;s2、在proe草绘模块中,根据步骤s1中第一传动轴突缘叉与传动轴的结合点a的投影点、传动轴吊架的安装位置和外廓尺寸、中间支撑的安装位置和高度、中间支撑中心至第二万向节中心距绘制曲线,通过调整吊架的夹角或者高度,确保传动轴与中间支撑的简化线夹角在90

°±

1.5

°

之内,并在软件中记录中间支撑的特征点e1,第一传动轴与第二传动轴的交点b;s3、绘制后轮各工况跳动曲线:基于后桥的偏距,在平行于y0面的偏距面内投影第二传动轴与突缘叉的交点c,根据悬架当量杆原理,确定空载、满载、上跳极限、下跳极限各工况下的轮心点,同时确定空载状态后桥输入法兰特征点的对应位置,并在软件中记录空、满载对应的第二传动轴与突缘叉的交点c,以及空载对应后桥输入法兰特征点的对应位置d;s4、根据步骤s2、s3中确定的硬点位置,根据长度计算公式计算第一根传动轴长度ab,第二根传动轴bc空载、满载、上跳极限、下跳极限对应的长度,以及用于辅助计算的长度a1b、空满载对应的长度ac和bd;s5、根据步骤s4中计算的长度,根据余弦定理计算第一传动轴与变速箱轴线的夹角a1,第一传动轴与第二传动轴空满载夹角a2、第二传动轴与后桥法兰轴线空满载夹角a3:s6、根据当量夹角的公式式中当第一万向节的主动叉位于各轴轴线所在的平面内,在其余的万向节中,如果其主动叉平面与此平面重合定为正,与此平面垂直则为负;s7、对比判断是否满足设计要求:若单根传动轴的夹角a1、a2及a3小于4

°

且空满载当量夹角α

e

小于3

°

,则满足设计要求。

技术总结本发明涉及一种基于Proe的轻卡传动轴布置校核方法,该方法通过一根曲线简单直观的完成传动轴吊架设计和传动轴布置;通过公式智能计算传动轴长度、夹角、当量夹角,减少人为因素导致的错误;本发明真实模拟传动轴实际装车的状态,设计效率提升80%,并且可以100%避免人为因素导致的错误,并且用直观的数据说明因中间支撑变形导致的传动轴夹角的变化,大大提升传动轴的寿命。传动轴的寿命。传动轴的寿命。

技术研发人员:冯荣君 鲁高健 浦倍雷 洪光辉 陈刚 丁治海 李元杰 陈佳 吴晓东 喻华 向达 夏权 彭振文 石闪闪 李航 李国伟 刘政 丁玲莉 李冉 张兵

受保护的技术使用者:东风汽车股份有限公司

技术研发日:2022.11.30

技术公布日:2023/3/14