双树复小波多层信息融合驱动的钢管表面缺陷检测方法与流程

本发明涉及图像处理,特别涉及一种双树复小波多层信息融合驱动的钢管表面缺陷检测方法。

背景技术:

1、由于其优异的性能和无焊接特性的优势,无缝钢管在石油天然气等关键领域得到了广泛的应用。然而,如何快速有效地对无缝钢管表面情况进行有效地检测已经成为了众多无缝钢管制造厂商迫切需要解决的问题。当前,诸多制造厂商多采用人工目测法进行表面缺陷的检测,然而这种方法无法保证长期的检测水平一致性,亟待进行深入研究。

技术实现思路

1、本发明的目的在于,提供一种双树复小波多层信息融合驱动的钢管表面缺陷检测方法。本发明可以对无缝钢管表面缺陷进行自动检测,具有检测效率高,检测结果准确的特点。

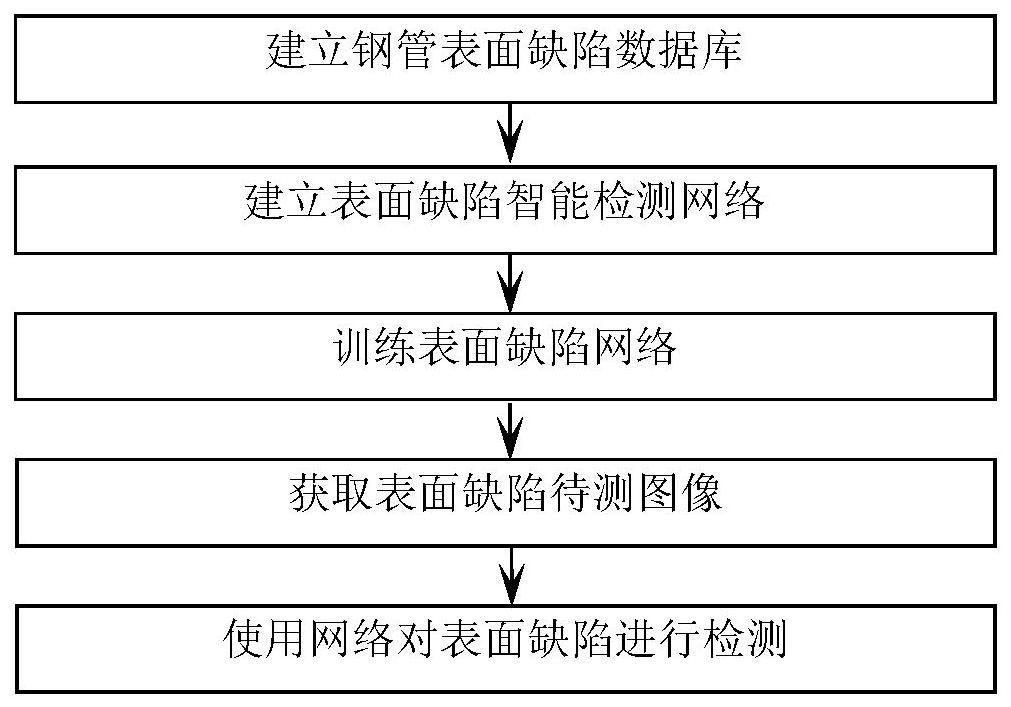

2、本发明的技术方案:双树复小波多层信息融合驱动的钢管表面缺陷检测方法,包括以下步骤:

3、s1:获取无缝钢管表面缺陷的样本数据库;

4、s2:基于双树复小波建立无缝钢管表面缺陷的智能检测网络;

5、s3:利用步骤s1获得的样本数据库结合双树复小波对智能检测网络进行训练,得到表面缺陷检测网络模型;

6、s4:对于任一获取到的无缝钢管表面缺陷待测图像,将其输入至步骤3获得的表面缺陷检测网络模型,若待测图像存在缺陷,则表面缺陷检测网络模型在待测图像对应的缺陷位置进行标记。

7、上述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,在步骤s1中,样本数据库的建立方法为:

8、s11:将被测无缝钢管固定在图像拍摄平台并获取用于训练无缝钢管表面缺陷的表面图像;

9、s12:将表面图像的rgb转换为yuv空间;

10、s13:将yuv空间中的y通道置零并再次转换至rgb图像;

11、s14:将步骤13中的rgb图像再转换为灰度图像;

12、s15:在灰度图像中逐像素标注表面图像中缺陷的位置,得到样本缺陷数据库。

13、前述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,在步骤s12中,yuv空间的转换方法如下:

14、

15、其中r、g、b分别为表面图像rgb三通道的信息,y、u、v分别为转换到yuv空间的通道信息。

16、前述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,在步骤s13中,rgb图像的转换方法为:

17、

18、其中r、g、b分别为转换后rgb图像三通道的信息,u、v分别为yuv空间的两个通道信息。

19、前述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,在步骤s2中,所述智能检测网络中设有由cbam模块和u-net网络组成的cbam-u-net块;所述cbam模块具有通道注意力机制和空间注意力机制,cbam模块通过通道注意力机制和空间注意力机制将输入特征进行强化,强化后的特征传递至u-net网络以进行本层特征状态的提取。

20、前述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,所述表面缺陷检测网络模型建立方法为:

21、s21:对输入的灰度图像进行双树复小波分解,得到双树复小波各层成分;

22、s22:将双树复小波各层成分分别传递至cbam-u-net块;

23、s23:将各层cbam-u-net结果相加并形成无缝钢管表面缺陷神经网络,以无缝钢管表面缺陷神经网络作为智能检测网络。

24、与现有技术相比,本发明通过获取无缝钢管表面缺陷的样本数据库,再基于双树复小波建立无缝钢管表面缺陷的智能检测网络;然后利用获得的样本数据库对智能检测网络进行训练,得到表面缺陷检测网络模型,利用表面缺陷检测网络模型可以对于任一获取到的无缝钢管表面缺陷待测图像进行检测,若待测图像存在缺陷,则表面缺陷检测网络模型在待测图像对应的缺陷位置进行标记。由此可见本发明可以使用表面图像直接进行无缝钢管的表面缺陷的智能辨识,避免了人工目测识别的不准确性,而且简单方便,检测效率高,检测结果准确。

技术特征:

1.双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:在步骤s1中,样本数据库的建立方法为:

3.根据权利要求2所述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:在步骤s12中,yuv空间的转换方法如下:

4.根据权利要求2所述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:在步骤s13中,rgb图像的转换方法为:

5.根据权利要求2所述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:在步骤s2中,所述智能检测网络中设有由cbam模块和u-net网络组成的cbam-u-net块;所述cbam模块具有通道注意力机制和空间注意力机制,cbam模块通过通道注意力机制和空间注意力机制将输入特征进行强化,强化后的特征传递至u-net网络以进行本层特征状态的提取。

6.根据权利要求5所述的双树复小波多层信息融合驱动的钢管表面缺陷检测方法,其特征在于:所述表面缺陷检测网络模型建立方法为:

技术总结

本发明公开了一种双树复小波多层信息融合驱动的钢管表面缺陷检测方法,包括以下步骤:S1:获取无缝钢管表面缺陷的样本数据库;S2:建立无缝钢管表面缺陷的智能检测网络;S3:利用步骤S1获得的样本数据库结合双树复小波对智能检测网络进行训练,得到表面缺陷检测网络模型;S4:对于任一获取到的无缝钢管表面缺陷待测图像,将其输入至步骤3获得的表面缺陷检测网络模型,若待测图像存在缺陷,则表面缺陷检测网络模型在待测图像对应的缺陷位置进行标记。本发明使用表面图像直接进行无缝钢管的表面缺陷的智能辨识,具有无缝钢管表面缺陷自动检测、检测效率高的特点。

技术研发人员:潘益文,金维洲,周庆乐,潘益忠,周瑞瑞,潘书雅,潘璐玮,孙维方,吴英龙

受保护的技术使用者:浙江中星钢管机械有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!