基于立体式数据状态监测的饲料生产系统的制作方法

本发明涉及饲料生产的,尤其涉及基于立体式数据状态监测的饲料生产系统。

背景技术:

1、随着智慧化工厂的逐步推行,各产业的企业逐步通过智能化大生产取代人工操作,极大的节省了人力成本,加快了产品生产效率,推动了相关产品的迅速发展。

2、着眼于高档奶牛饲料的生产过程,由于高档奶牛的饲料生产品质要求高,生产的饲料质量决定出奶质量,因此对于高档奶牛的饲料生产也一直是畜牧业生产厂家着重需要注意的方向。由于目前奶牛饲料生产过程中需要时刻注意当前气候环境及生产车间的温湿度,依据当前生产环境进行实时调整,确保生产出的饲料能够最大限度的保留原始添加成分,现有基本还是通过经验丰富的工人通过相关测量器的测量数据进行实时把控,不利于智能化生产过程的推动,同时,人工测量把控也会出现技术上的判断误差,尤其体现在饲料多菌种的发酵过程中,当出现温湿判断误差时,发酵过程无法朝着预定方向稳步进行,严重影响高档饲料的后续制备。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有高档饲料生产过程存在的问题,提出了本发明。

3、因此,本发明解决的技术问题是:解决现有高档饲料制备过程中依据人工操作一方面效率低下,另一方面容易在菌种发酵过程中出现温湿判断误差的问题。

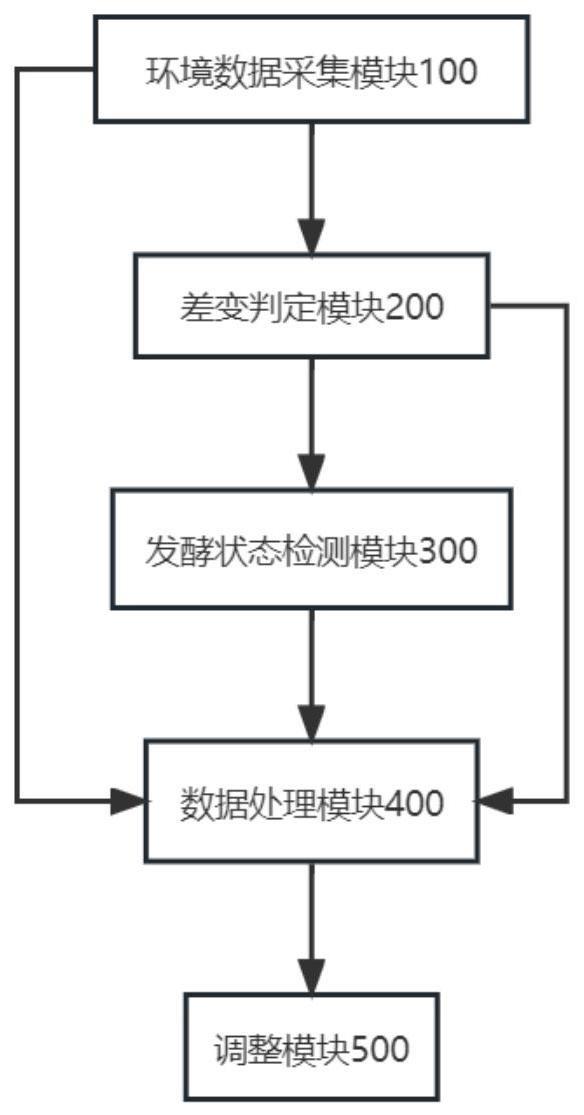

4、为解决上述技术问题,本发明提供如下技术方案:基于立体式数据状态监测的饲料生产系统,包括:环境数据采集模块,通过在多菌种饲料发酵腔内设置的相应传感器实时采集当前发酵环境下的温度及湿度数据,并将其实时传输至差变判定模块中;差变判定模块,与所述环境数据采集模块数据连接,实时接收当前发酵环境下的温度及湿度数据,并当任一类数据相较于上次采集时的误差达到阈值时,触发检测指令;发酵状态检测模块,与所述差变判定模块信号连接,接收所述检测指令,同步开启对当前发酵饲料的状态检测,传输各项检测结果至数据处理模块中;数据处理模块,与所述差变判定模块信号连接,接收所述检测指令,与所述环境数据采集模块及所述发酵状态检测模块数据连接,接收当前相应的测量及检测数据,同步开启后续状态预模拟,获取相应的模拟数据;调整模块,与所述数据处理模块数据连接,接收所述模拟数据,并依据所述模拟数据对应开启预先配置于多菌种饲料发酵腔内的温度调控装置、湿度调控装置及菌种补剂装置。

5、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:所述差变判定模块判定过程中的误差阈值为10%;

6、其中,误差阈值的获取公式为:

7、误差阈值=|当前采集的任一类数据-上次采集的同类数据/上次采集的同类数据。

8、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:所述发酵状态检测模块通过以下步骤对当前发酵饲料进行状态检测:s1:混合均匀发酵腔中的发酵饲料;s2:取出一部分发酵饲料,将其混合于所配备的有机溶剂中,获取底部混合液的门尼粘度;s3:取出一部分发酵饲料,将其混合于所配备的去离子水中,获取底部混合液的ph值;s4:取出一部分发酵饲料,将其混合于所配备的去离子水中,获取底部悬浊液的od值;其中,发酵饲料与有机溶剂的质量份数配比为1:2.5;其中,有机溶剂由乙二醇、甲酸与丙酮以质量份数配比1:1:1.5混合制备而成;其中,获取底部混合液ph值时,发酵饲料与去离子水的质量份数配比为1:5;获取底部悬浊液od值时,发酵饲料与去离子水的质量份数配比为1:1;1:1.2。

9、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:所述数据处理模块接收当前相应的测量及检测数据,同步开启后续状态预模拟,获取相应的模拟数据具体包括:s1:构建数学分析模型;s2:将当前相应的测量及检测数据输入至所述数学分析模型中进行运算,获取当前状态分析值;s3:构建深度神经优化网络模型;s4:以当前测量及检测数据作为基准值,所述深度神经优化网络模型中逐一对温度调控值、湿度调控值及菌种补剂值分别进行相应的自由组合调整选择,持续输出多组模拟后续值,反复执行,直到输出结果满意,获取此时对应的温度调控值、湿度调控值及菌种补剂值作为所述模拟数据。

10、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:构建的所述数学分析模型的运算公式具体为:

11、

12、其中,μ为当前状态分析值;α为当前发酵环境下的温度(℃);β为当前发酵环境下的湿度(g/kg);δ为底部混合液的门尼粘度;λ为底部悬浊液的od值;ε为底部混合液的ph值;x及dx为积分运算。

13、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:构建的深度神经优化网络模型运算公式具体为:

14、

15、其中,e为深度神经优化网络模型输出的模拟后续值;α’为温度调控值(℃);β’为湿度调控值(g/kg);σ为菌种补剂值(g);x及dx为积分运算。

16、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:当所述深度神经优化网络模型输出的模拟后续值e与当前状态分析值μ的均方根误差小于设定的阈值时,定义当前调整的数据通过所述深度神经优化网络模型的训练,输出结果满意。

17、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:设定的所述阈值为0.01。

18、作为本发明所述的基于立体式数据状态监测的饲料生产系统的一种优选方案,其中:所述深度神经优化网络模型中逐一对温度调控值、湿度调控值及菌种补剂值分别进行相应的自由组合调整选择时,相较于当前的测量数据,逐一调节的范围均为0~15%。

19、本发明的有益效果:本发明提供基于立体式数据状态监测的饲料生产系统,环境数据采集模块采集相应的数据后通过差变判定模块进行相应的检测判断,由发酵状态检测模块对当前发酵过程进行判断分析,而后由数据处理模块通过构建数学分析模型及深度神经优化网络模型获取出符合条件的后续操作数据,通过智能化立体式数据检测及模拟获取了后续需要调整的步骤,减少了温湿判断误差,能够保证发酵过程朝着预定方向稳步进行。

技术特征:

1.基于立体式数据状态监测的饲料生产系统,其特征在于,包括:

2.根据权利要求1所述的基于立体式数据状态监测的饲料生产系统,其特征在于:所述差变判定模块(200)判定过程中的误差阈值为10%;

3.根据权利要求2所述的基于立体式数据状态监测的饲料生产系统,其特征在于,所述发酵状态检测模块(3)通过以下步骤对当前发酵饲料进行状态检测:

4.根据权利要求3所述的基于立体式数据状态监测的饲料生产系统,其特征在于,所述数据处理模块(400)接收当前相应的测量及检测数据,同步开启后续状态预模拟,获取相应的模拟数据具体包括:

5.根据权利要求4所述的基于立体式数据状态监测的饲料生产系统,其特征在于,构建的所述数学分析模型的运算公式具体为:

6.根据权利要求5所述的基于立体式数据状态监测的饲料生产系统,其特征在于,构建的深度神经优化网络模型运算公式具体为:

7.根据权利要求6所述的基于立体式数据状态监测的饲料生产系统,其特征在于:当所述深度神经优化网络模型输出的模拟后续值e与当前状态分析值μ的均方根误差小于设定的阈值时,定义当前调整的数据通过所述深度神经优化网络模型的训练,输出结果满意。

8.根据权利要求7所述的基于立体式数据状态监测的饲料生产系统,其特征在于:设定的所述阈值为0.01。

9.根据权利要求8所述的基于立体式数据状态监测的饲料生产系统,其特征在于:所述深度神经优化网络模型中逐一对温度调控值、湿度调控值及菌种补剂值分别进行相应的自由组合调整选择时,相较于当前的测量数据,逐一调节的范围均为0~15%。

技术总结

本发明公开了基于立体式数据状态监测的饲料生产系统,环境数据采集模块采集相应的数据后通过差变判定模块进行相应的检测判断,由发酵状态检测模块对当前发酵过程进行判断分析,而后由数据处理模块通过构建数学分析模型及深度神经优化网络模型获取出符合条件的后续操作数据,通过智能化立体式数据检测及模拟获取了后续需要调整的步骤,减少了温湿判断误差,能够保证发酵过程朝着预定方向稳步进行。

技术研发人员:余大军,唐志伟,邱楚武,刘黄友,欧阳晨晨,陶智恒

受保护的技术使用者:四川省旺达饲料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!