混流式混输泵叶轮的设计方法

本发明涉及一种混输泵叶片的设计方法,具体涉及一种混流式混输泵叶片的设计方法,属于深海油气开采。

背景技术:

1、混输泵用于采输管线中多相工质的增压,实现多相工质由井口到平台、平台到平台或平台到陆地的长距离输送。随着我国深海油气田开采逐渐向深海开展,石油品质越发粘稠,含气量逐渐增多,这对我国深海混输泵研发团队以及制造团队提出很高要求,既要保证高效增压,又要保证安全可靠,不会由于气体含量过高而造成增压失效或者异常振动等情况,这将会造成轻则无效运输重则机械构件遭到破坏甚至污染海洋的严重后果。

2、深海混输泵有三种类型:离心式、轴流式、混流式。离心式无法容纳10%以上含气量,轴流式无法提供高效增压,因此混流式混输泵是目前我国开展深海油气开采事业的不二之选,胜利油田油气集输中对单螺杆泵、双螺杆泵、偏心活塞泵与混输泵中进行分析对比,最终选择了混输泵。80年代开始像英国(北海油田)、美国(prezioso油田)等发达国家就开始了混输泵的研发。混输泵其核心部件的设计制造难度非常大,我国曾使用700多台实验混输泵在山东胜利油田进行试验,由于技术不过关,因此最终放弃了使用。又如大庆油田由于采用早期像油层注水的工艺,提出对油气水三相同时输送的技术要求。

3、但是目前我国应用的混输泵大多与国外企业合作制造,例如胜利油田的孤岛油田进口了德国鲍曼公司的螺杆混输泵,其核心部件-用于增压的旋转叶轮中的叶片设计理论以及方法更是受到技术限制。为了突破我国混输泵核心部件的设计壁垒,急需进行混流式混输泵叶轮的自主设计。

技术实现思路

1、有鉴于此,本发明提供一种混流式混输泵叶轮的设计方法,采用该设计方法能够在给定工况的条件下实现对混流式混输泵叶轮的结构设计。

2、一种混流式混输泵叶轮的设计方法,所述混流式混输泵叶轮包括前盖板、后盖板以及沿周向阵列排布在前后盖板之间的若干叶片;其设计步骤为:

3、步骤1:设计前后盖板轮廓线;

4、步骤2:依据步骤1所设计的前后盖板轮廓线绘制能够通过过水断面面积验证的轴面流线;

5、步骤3:依据步骤2所绘制的轴面流线结合叶片设计参数设计叶片轮廓;

6、步骤4:绘制木模图,并将其用三维软件建模,得到完整的叶轮。

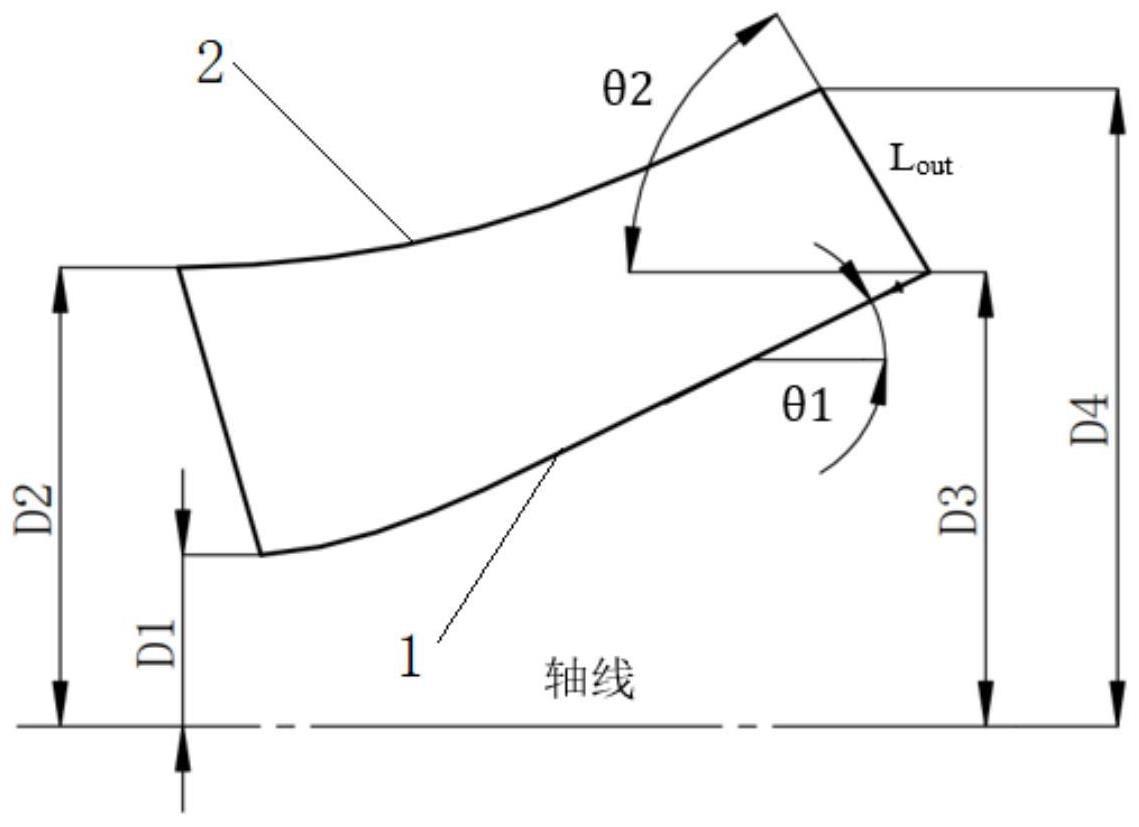

7、作为本发明的一种优选方式,所述步骤1中,前后盖板的设计参数包括:入口内径d1、入口外径d2、出口内径d3、出口外径d4、前盖板出口段角度θ1和出口斜角θ2;

8、首先依据给定的工况计算比转速ns:

9、

10、其中:h为给定的单相增压,q为给定的流量;n为给定的叶轮转速;

11、入口内径d1由用于带动叶片的电机轴的尺寸确定;

12、入口外径d2为:

13、

14、其中:de为入口有效直径,k为尺寸系数;

15、出口内径d3的取值与入口外径d2一致;

16、出口外径d4为:

17、

18、其中:dm为出口平均直径,k2为出口直径修正系数;

19、出口段角度θ1取值范围为50°~80°,出口斜角θ2取值为60°;

20、依据上述设计参数绘制前后盖板的轮廓线。

21、作为本发明的一种优选方式,所述步骤1中,用前后盖板的出口宽度lout替换出口斜角θ2,即前后盖板的设计参数包括:入口内径d1、入口外径d2、出口内径d3、出口外径d4、前盖板出口段角度θ1和出口宽度lout;

22、出口宽度lout的计算方法为:

23、

24、其中k3为出口宽度修正系数,由以下公式计算得到:

25、k3=-9e-10ns3+3e-6ns2-0.003s+1.503。

26、作为本发明的一种优选方式,所述步骤2中,绘制轴面流线的方法为:

27、将前盖板轮廓线和后盖板轮廓线作为基准线,在两个基准线之间沿流动方向绘制多个内切圆,令该内切圆与后盖板轮廓线的切点为a,与前盖板轮廓线的切点为b,内切圆的圆心为o;连接两切点a和b,将连线ab的中点c与圆心o的线段oc三等分,令用于将线段oc三等分的两个点分别为点d和点e;其中点d为靠近圆心o的等分点;点e用于进行过水断面面积验证,若每个e点计算的过水断面面积的差值在设定阈值范围内;则认为点d为流线经过点,将所有d点连接即为轴面流线;否则,则调整前后盖板的轮廓线,直至每个e点计算的过水断面面积的差值在设定阈值范围内。

28、作为本发明的一种优选方式,在前后盖板轮廓线之间绘制多条轴面流线,轴面流线绘制时:以前盖板轮廓线和相邻的已绘制的轴面流线为基准线,或以后盖板轮廓线和相邻的已绘制的轴面流线为基准线,或以两条相邻的已绘制的轴面流线为基准线;由此在两个基准线之间绘制轴面流线。

29、作为本发明的一种优选方式,所述步骤3中,叶片设计参数包括:叶片进口角、出口角θ4、包角以及叶片厚度;

30、其中叶片进口角由进口液流角θ31与叶片攻角θ32相加得到,进口液流角θ31由速度三角形得出:

31、

32、其中:vm为叶片进口轴面速度,u为圆周速度;由此能够得到步骤2所绘制的每条轴面流线的流线进口液流角θ31;

33、叶片攻角θ32取值范围为0~15°,出口角θ4取值范围为20±5°;

34、包角为360/叶片数,叶片数一般选4~8;

35、叶片厚度由承压强度进行选择。

36、作为本发明的一种优选方式,在完成叶片设计参数的计算后,通过方格网保角法进行流线分点,绘制每条轴面流线以及前盖板轮廓线和后盖板轮廓线的型线;再将整数包角位置由型线图还原至轴面图,结合所计算得出的叶片厚度绘制不同包角处叶片截面图,然后查看叶片轮廓是否垂直于轴面流线,若不垂直,在型线图上进行微调,最终得到均匀的叶片轮廓。

37、有益效果:

38、(1)采用本发明的设计方法能够在给定工况的条件下实现对混流式混输泵叶轮的结构设计,从而为增压结构的设计优化提供理论指导。且依据本发明涉及的混输泵叶轮设计方法得到的叶轮能够满足特性工艺需求,填补了我国混输泵领域空白。

39、(2)本发明采用的叶轮前后盖板的参数选择基于流体力学原理,优于其他类别泵设计过程中使用的经验公式。

40、(3)本发明涉及的叶轮流线绘制以及检测方法能够极大增加精确度,减小返工率。

41、(4)在前后盖板轮廓线之间绘制多条轴面流线能够提高设计精度。

技术特征:

1.混流式混输泵叶轮的设计方法,其特征在于:

2.如权利要求1所述的混流式混输泵叶轮的设计方法,其特征在于:所述步骤1中,前后盖板的设计参数包括:入口内径d1、入口外径d2、出口内径d3、出口外径d4、前盖板出口段角度θ1和出口斜角θ2;

3.如权利要求2所述的混流式混输泵叶轮的设计方法,其特征在于:所述步骤1中,用前后盖板的出口宽度lout替换出口斜角θ2,即前后盖板的设计参数包括:入口内径d1、入口外径d2、出口内径d3、出口外径d4、前盖板出口段角度θ1和出口宽度lout;

4.如权利要求1或2或3所述的混流式混输泵叶轮的设计方法,其特征在于:所述步骤2中,绘制轴面流线的方法为:

5.如权利要求4所述的混流式混输泵叶轮的设计方法,其特征在于:在前后盖板轮廓线之间绘制多条轴面流线,轴面流线绘制时:以前盖板轮廓线和相邻的已绘制的轴面流线为基准线,或以后盖板轮廓线和相邻的已绘制的轴面流线为基准线,或以两条相邻的已绘制的轴面流线为基准线;由此在两个基准线之间绘制轴面流线。

6.如权利要求1或2或3所述的混流式混输泵叶轮的设计方法,其特征在于:所述步骤3中,叶片设计参数包括:叶片进口角、出口角θ4、包角以及叶片厚度;

7.如权利要求6所述的混流式混输泵叶轮的设计方法,其特征在于:在完成叶片设计参数的计算后,通过方格网保角法进行流线分点,绘制每条轴面流线以及前盖板轮廓线和后盖板轮廓线的型线;再将整数包角位置由型线图还原至轴面图,结合所计算得出的叶片厚度绘制不同包角处叶片截面图,然后查看叶片轮廓是否垂直于轴面流线,若不垂直,在型线图上进行微调,最终得到均匀的叶片轮廓。

技术总结

本发明提供一种混流式混输泵叶轮的设计方法,采用该设计方法能够在给定工况的条件下实现对混流式混输泵叶轮的结构设计。所述混流式混输泵叶轮包括前盖板、后盖板以及沿周向阵列排布在前后盖板之间的若干叶片;其设计步骤为:首先设计前后盖板轮廓线;然后依据所设计的前后盖板轮廓线绘制能够通过过水断面面积验证的轴面流线;然后依据所绘制的轴面流线结合叶片设计参数设计叶片轮廓;最后绘制木模图,并将其用三维软件建模,得到完整的叶轮。

技术研发人员:郭烈锦,戴晓宇,徐强,常亮,杨晨宇,苏筱斌

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!