一种基于联合仿真的本构参数逆向识别方法

本发明涉及通过仿真建模的手段逆向识别材料的johnson-cook本构参数,来准确描述切削加工过程中的热塑性变形行为,属于金属切削加工领域。

背景技术:

1、金属加工是一个复杂的热-力-机械耦合过程,材料的本构模型能够反映力学性能和变形过程中的动态响应,合适的本构模型对于预测金属变形行为、切削力、切削温度等方面有着极大的影响。目前,常见的热塑性变形本构模型可分为三类:物理本构模型、人工神经网络模型以及唯象本构模型,其中物理本构模型主要根据材料物理性能并考虑材料变形过程中的位错动力学对材料本构关系进行描述,但模型相对复杂,难以通过实验获得关键参数,如zerilli-armstrong(z-a)模型、bodner-partom(b-p)模型等。人工神经网络模型(artificial neural network,ann)通过大量非线性单元来处理复杂的非线性数据,但无法解释流动应力与变形条件的内在联系,且对未知变形条件下的流动应力缺乏准确地预测。唯象本构模型则通过高温热模拟实验测量宏观动力学参数进而描述材料变形行为,这一类模型更简单有效、普遍适用性高,其中以典型的j-c本构模型在金属切削仿真应用中最为广泛。

2、从现有的研究来看,针对某种材料采用不同的本构模型所得到的仿真结果均不一样,而当采用同一种本构模型时,又会由于材料本身性能以及本构参数标定方法的差异性,造成众多文献引用的本构模型参数仍不一致,因此对本构参数进行准确的标定识别是提高仿真结果可靠性的关键。目前针对jc本构参数的识别方法主要有:1.有限元法,主要通过调整数值模拟中的材料参数,使有限元模拟曲线逼近实验曲线,避免了将力-位移等直接测量的物理量转为应力-应变,有效降低了反演参数的误差。但是该方法需要大量的仿真模拟,效率低下。2.通过霍普金斯拉杆实验(shpb)或准静态实验得到应力-应变关系,再通过数据分析进行拟合。但是准静态压缩实验只适用于低应变率(10-4~10-1s-1)条件,shpb方法只能研究金属在应变率为103~104s-1时的本构关系,均不能准确描述切削过程中的大应变(>1)、大应变率(103~106s-1)和高温的热塑性变形行为。3.采用切削试验法首先根据金属切削理论求解出切削区域的应力、应变、应变率和温度场数据,再结合智能优化算法,对j-本构参数进行逆向迭代求解。尽管切削试验法结合智能算法能够获得满足切削条件下的j-c本构参数,但解析模型基本简化为正交切削进行计算,并不完全适用于真实三维车削环境。上述的本构参数识别方法其本质都需要建立解析模型或者有限元模型进行求解,然而为了节省计算时间,目前普遍将模型简化为二维正交切削进行研究,但基于二维平面假设得到的j-c本构参数并不完全适用于真实的三维车削环境。另一方面三维模型计算量大的问题也阻碍了其在优化领域的应用,所以提高复杂三维模型的计算效率,通过三维模型直接提取数据进行逆向识别对于获得更准确的本构参数而言是极为重要的。

技术实现思路

1、本发明要解决的技术问题是:针对现有技术中二维平面假设得到的j-c本构参数并不完全适用于真实的三维车削环境、三维模型计算量大等问题,提供了一种基于联合建模的本构参数逆向识别方法。

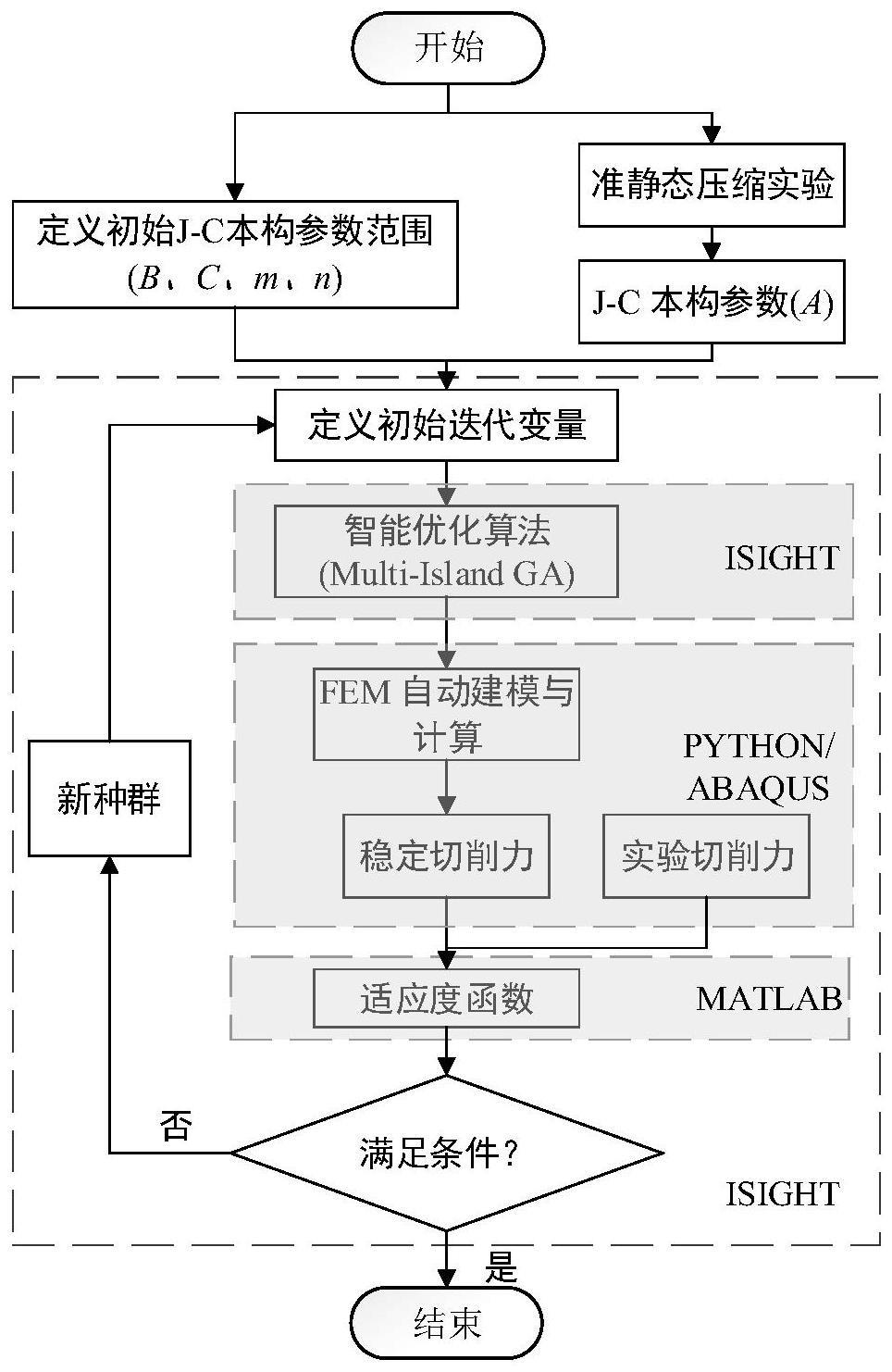

2、本发明的技术方案是:目前常用的本构参数逆向识别方法仍然无法准确获得真实三维车削条件下的材料johnson-cook本构参数,因此提出一种有限元法结合智能优化算法的联合仿真逆向辨识方法,通过python实现三维斜角车削自动建模与计算,并以三维斜角车削模型作为有限元迭代的初始模型,搭建“isight-abaqus-matlab”联合仿真平台,然后开展难加工材料的车削实验,由准静态压缩实验获得j-c本构参数的初始屈服强度a,并设定其余四个参数(应变强化系数b,应变率灵敏度系数c,热软化指数m,硬化指数n)的约束条件,以实验切削力与仿真切削力的误差最小为目标函数,采用多岛遗传算法对难加工材料的j-c本构参数开展逆向识别研究,最后通过对比实验切削力验证了基于联合仿真方法逆向识别本构参数方法的可靠性。本发明不仅避免了目前霍普金森实验获得的的应变数据不适用于切削模拟,而且基于仿真建模的方式节约了成本,且逆向得到johnson-cook本构参数更适用于切削模拟仿真,为本构参数优化方法提供了借鉴。

3、具体包含以下步骤:(1)首先基于准静态压缩实验获得常温条件下的真实应力-应变曲线,根据准静态压缩实验获得的压力和位移变化数据绘制材料的真实应力-应变曲线,得到难加工材料初始屈服强度;(2)基于python编写脚本实现abaqus三维车削有限元模型的自动建模与批处理计算;(3)将仿真的批处理文件以及建模的脚本文件导入isight的simcode组件,同时定义难加工材料属性中的j-c本构参数为初始变量;最后将仿真切削力导入matlab组件,采用最小二乘法编写目标函数,以仿真的主切削力与实验值之比再与1作差,然后求其平方和作为判定迭代计算的终止条件;(4)采用多岛遗传算法对j-c本构参数进行逆向识别:群规模设为10,子群个数设为5,进化代数设为50,交叉概率设为0.7,变异概率设为0.01,其余设置均为系统默认,最终通过多次的迭代计算,得到最优的j-c本构参数a、b、c、m、n。

4、所述的难加工材料包含钛合金、高温合金和不锈钢材料。

5、所述的步骤(3)中的目标函数为:

6、find:(b、c、m、n)

7、min:

8、subject to:

9、式中n为实验组数,ffem是有限元仿真求解的主切削力,fexp是实验测得的主切削力,e为适应度值。

10、本发明的有益效果:本发明提出的基于联合建模的johnson-cook本构参数逆向识别方法在三维有限元模型基础上开展,能够得到更适用于真实切削模拟的本构参数,解决了目前常用的基于二维平面假设方法得到的本构参数不完全适用于真实加工环境的问题,通过实验验证本发明提出的本构参数具有较高的切削力、切屑形貌、残余应力预测精度,而且本发明提出的方法同样可以用于其他本构模型参数的逆向识别,证明本发明是可靠的。

技术特征:

1.一种基于联合建模的本构参数逆向识别方法,其特征在于:通过python实现三维斜角车削自动建模与计算,并以三维斜角车削模型作为有限元迭代的初始模型,搭建“isight-abaqus-matlab”联合仿真平台,然后开展难加工材料的车削实验,由准静态压缩实验获得j-c本构参数的初始屈服强度,并设定应变强化系数、应变率灵敏度、热软化指数、硬化指数的约束条件,以实验切削力与仿真切削力的误差最小为目标函数,采用多岛遗传算法对难加工材料的johnson-cook(j-c)本构参数开展逆向识别,最后通过对比实验切削力、切屑形貌以及表面残余应力验证了基于联合仿真逆向识别本构参数方法的可靠性。

2.根据权利要求1所述的一种基于联合建模的本构参数逆向识别方法,其特征在于:具体包含以下步骤:(1)首先基于准静态压缩实验获得常温条件下的真实应力-应变曲线,根据准静态压缩实验获得的压力和位移变化数据绘制材料的真实应力-应变曲线,得到难加工材料初始屈服强度;(2)基于python编写脚本实现abaqus三维车削有限元模型的自动建模与批处理计算;(3)将仿真的批处理文件以及建模的脚本文件导入isight的simcode组件,同时定义难加工材料属性中的j-c本构参数为初始变量;最后将仿真切削力导入matlab组件,采用最小二乘法编写目标函数,以仿真的主切削力与实验值之比再与1作差,然后求其平方和作为判定迭代计算的终止条件;(4)采用多岛遗传算法对j-c本构参数进行逆向识别:群规模设为10,子群个数设为5,进化代数设为50,交叉概率设为0.7,变异概率设为0.01,其余设置均为系统默认,最终通过多次的迭代计算,得到最优的j-c本构参数a、b、c、m、n。

3.根据权利要求1所述的一种基于联合建模的本构参数逆向识别方法,其特征在于:所述的难加工材料包含钛合金、高温合金和不锈钢材料。

4.根据权利要求2所述的一种基于联合建模的本构参数逆向识别方法,其特征在于:所述的步骤(3)中的目标函数为:

技术总结

本发明公开了一种将有限元法结合智能优化算法的联合仿真逆向辨识Johnson‑Cook本构参数方法,首先开展304不锈钢的准静态压缩实验,获取常温下的真实应力‑应变曲线,通过数据拟合得到材料的初始屈服强度A,然后通过Python实现三维斜角车削有限元模型的自动建模与计算,并以三维斜角车削模型作为有限元迭代的初始模型,搭建“Isight‑Abaqus‑Matlab”联合仿真平台。基于最小切削力误差,采用多岛遗传算法对304不锈钢的J‑C本构参数(应变强化系数B,应变率灵敏度系数C,热软化指数m,硬化指数n)开展逆向识别研究,最后通过对比实验切削力、切屑形貌以及表面残余应力验证了基于联合仿真逆向识别本构参数方法的可靠性。

技术研发人员:邹子川,何林,周滔,张婷,田鹏飞

受保护的技术使用者:贵州大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!