本发明属于锻造领域。

背景技术:

1、金属流线是金属材料中的第二相或晶粒沿成形过程中的主要变形方向伸长所形成的宏观组织,金属流线的分布对于构件的强塑性、接触疲劳和应力腐蚀寿命具有显著的影响,流线沿着零件外形轮廓分布时往往具有最佳的力学性能。具有薄腹板和变化肋间距的异形轮廓框类构件是航空航天领域常用的零部件种类之一,是为满足航空航天轻量化要求而设计的结构。采用厚板材或粗锻坯机械加工的方式制造会切断金属流线,造成流线在零件表面大量露头,且严重浪费材料;采用金属体积成形常用的开式模锻直接成形则容易因飞边处金属的大量流动而在肋部产生较严重的穿流、涡流、流线露头等缺陷;对于尺寸较大且腹板较薄的构件,闭式模锻的成形方式会极大增加成形载荷,且对于难以采用棒料轴向镦粗进行制坯的构件而言,坯料的原始流线露头也容易保留在闭式锻件的肋部表面;构件不同的位置具有不同的肋间距,肋间距的差异对于金属的流动以及流线分布具有一定的影响。

技术实现思路

1、本发明要解决现有具有变化肋间距的异形轮廓构件金属流线难以控制的问题,而提供一种基于流线控制的薄腹变肋间距锻件的成形方法。

2、一种基于流线控制的薄腹变肋间距锻件的成形方法,它是按照以下步骤进行:

3、一、预锻件设计:

4、根据薄腹变肋间距锻件结构设计预锻件;

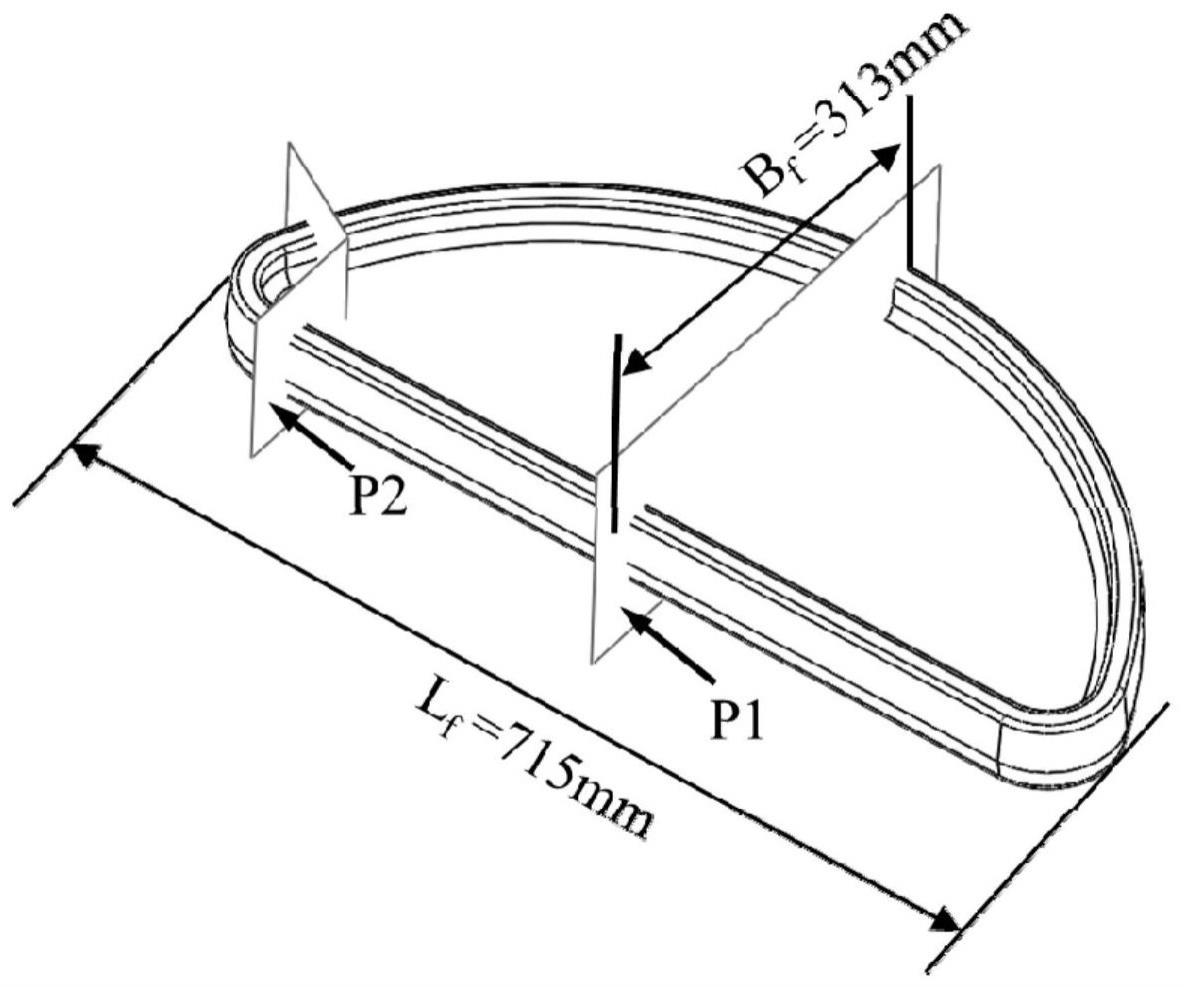

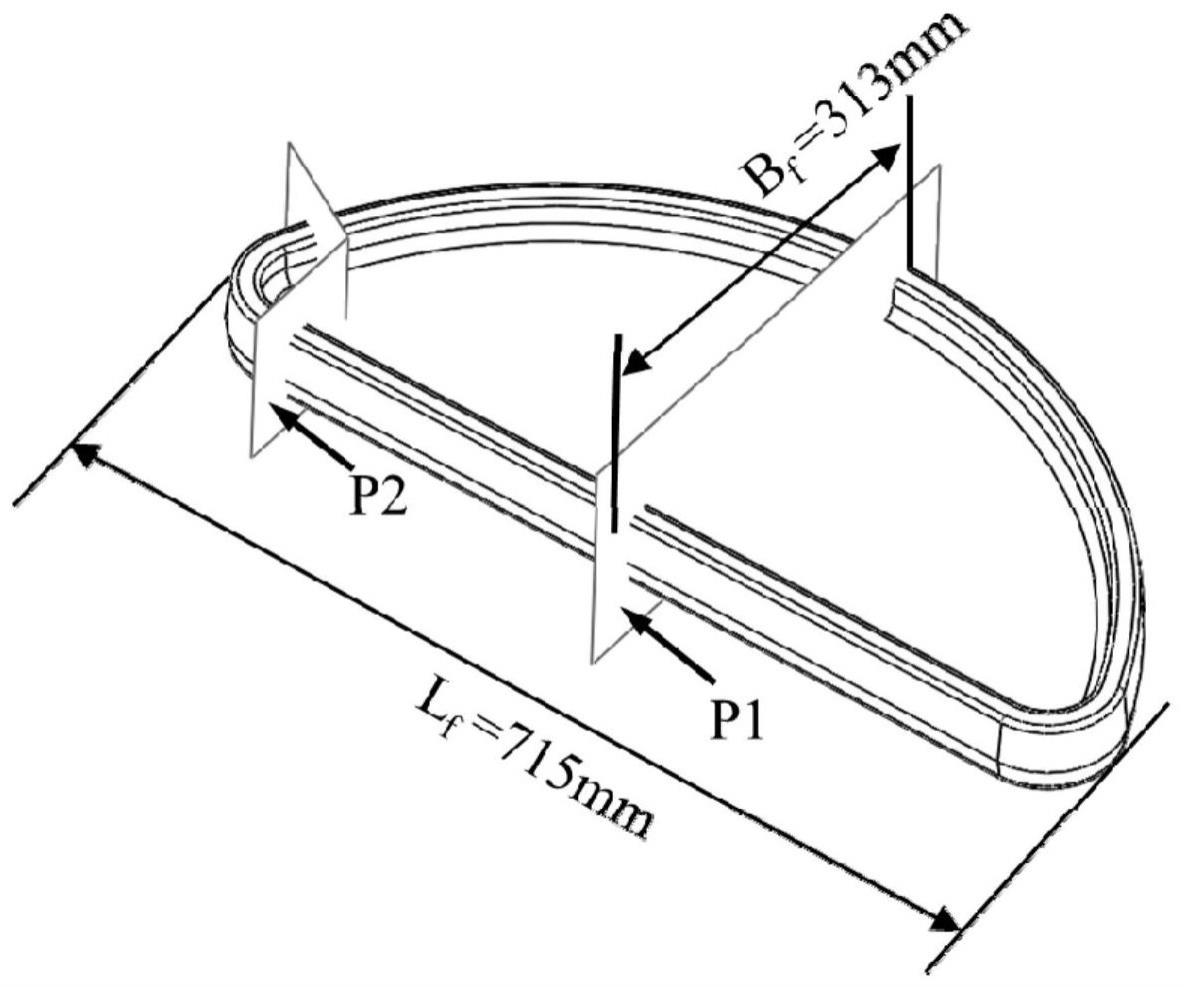

5、所述的薄腹变肋间距锻件由锻件腹板及锻件肋构成,锻件腹板为内凹结构且沿宽度方向中轴线左右对称,锻件腹板上下表面均设有锻件肋,且锻件肋位于锻件腹板边缘并与锻件腹板形状相同,锻件腹板在对称面处宽度方向的肋间距最大,并由对称面向两侧逐渐减小;设薄腹变肋间距锻件的最大长度为lf,薄腹变肋间距锻件的最大宽度bf,且lf:bf=(1~5):1;设薄腹变肋间距锻件的分模面距离锻件肋顶部的最小距离为hp,两侧锻件肋顶部之间的距离为hr,且hp:hr=(0.25~0.5):1;设锻件腹板的上侧锻件肋高为hr1,下侧锻件肋高为hr2,hr1:hr2=(0.4~2.5):1;设锻件腹板厚度为tw,薄腹变肋间距锻件的两侧锻件肋的平均高度为hr,锻件肋的顶部宽度为br,hr:br=(1~4):1,br:tw=(0.4~2.5):1;设薄腹变肋间距锻件宽度方向的最大肋中心距为(dr)max,(dr)max:br=(8~30):1;

6、所述的预锻件由预锻件腹板及预锻件肋构成,预锻件腹板为平面结构且沿宽度方向中轴线左右对称,预锻件腹板上下表面均设有预锻件肋,且预锻件为分模面上下对称结构,预锻件肋中心线轮廓形状和尺寸与锻件肋相同;设预锻件腹板的厚度为tpw,tpw:tw=(1~1.1):1;设单侧预锻件肋高为hpr,预锻件肋的根部宽度为bpr,锻件肋的根部肋宽br,(hpr/bpr):(hr/br)=(0.8~1):1;设预锻件肋根部圆角半径为rpr,锻件肋根部圆角半径为rr,rpr:rr=(1.5~3):1;设预锻件体积为vpf,锻件腹板体积为vfw,锻件肋体积为vfr,vpf=vfw+(1.1~1.25)vfr;

7、二、预锻模具设计:

8、在预锻模具的肋部型腔与分模面相交处倒圆角,设圆角半径为rpd,rpd=(0.8~1.5)rpr;设预锻模具分模面到腹板处型腔表面的垂直距离为tpd,tpd=[tpw-(1mm~2mm)]/2;

9、三、坯料设计:

10、坯料为月牙形坯料,上下端面设置圆角,且坯料体积与预锻件体积相同;设坯料最大长度为lb,预锻件最大长度lpf,lf≤lb≤lpf;设坯料上下端面圆角半径为rb,坯料厚度为hb,rb=(0.3~0.5)hb;

11、四、预锻:

12、将预锻模具和坯料润滑、加热并定位后进行预锻成形,当压力机行程使得预锻上下模具达到欠压高度δh时停止成形,得到预锻件;

13、五、终锻:

14、将终锻模具和预锻件润滑、加热并定位后进行终锻成形,终锻上下模具完全合模,得到薄腹变肋间距锻件。

15、本发明的有益效果是:

16、本发明针对异形轮廓薄腹变肋间距构件成形易产生较严重的穿流、涡流、流线露头等问题,设计了闭式预锻——开式终锻两步成形的流线控制方法。采用闭式预锻的方法首先将金属聚集在肋部,由于几乎没有穿过肋部的横向金属流动,故而预锻件流线无穿流和肋根部涡流产生;并通过合理设计预锻件腹板厚度,令其与终锻件腹板厚度基本相同,使得终锻时变形主要发生在肋部,预锻件肋部聚集的金属沿肋高方向充填终锻肋部型腔,腹板几乎不发生塑性流动,从而避免了终锻过程中由于腹板处金属向飞边槽的横向流动导致的涡流缺陷;由于终锻过程中的塑性变形量很小,终锻件的流线将很大程度上保留预锻件的流线特征。将终锻件分为腹板和肋两部分用以计算预锻件体积,实现预锻件体积的合理分配,在终锻完成时锻件各处肋部型腔刚好完全充满而不产生横穿肋部的横向流动,避免了穿流缺陷的产生。通过肋高和根部肋宽的比值确定预锻件肋部尺寸,并令该值与终锻件的相应值相等或相近,提高了终锻件流线方向与轮廓方向的吻合度,减小了流线露头的角度。通过合理设计坯料轮廓尺寸,令坯料左右两边角位置在预锻模具上定位后伸入预锻模具肋部型腔内足够深处,在预锻成形时该处坯料的原始流线露头区域较少地进入肋部型腔,提高了该处流线分布质量。预锻模具在分模面和肋部型腔相交处设置了较大的圆角半径用于储料,使得预锻模具型腔容积大于坯料体积,大大降低了闭式预锻的成形载荷。通过留出预锻成形上下模合模的欠压量,用以提供极少量的金属横向流动空间,降低预锻载荷;并相应减小预锻模具分模面和腹板型腔表面的距离,使得在不合模的情况下预锻件尺寸能够达标。

17、本发明用于一种基于流线控制的薄腹变肋间距锻件的成形方法。

技术特征:1.一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于它是按照以下步骤进行:

2.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤一中所述的hr=(hr1+hr2)/2。

3.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤一中所述的hr=hr1+hr2+tw。

4.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤一中所述的锻件肋在肋宽与肋高方向的单边加工余量与br之比为(0.13~0.4):1。

5.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤一中所述的薄腹变肋间距锻件为铝合金材质。

6.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤二中所述的预锻模具为闭式结构,无飞边槽。

7.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤三中所述的坯料为等厚月牙形板料,且预锻件宽度方向肋间距越大的位置,则坯料边缘距离肋部越远。

8.根据权利要求7所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤三中所述的坯料左右两端为弧状。

9.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤四中所述的欠压高度δh=tpw-2tpd。

10.根据权利要求1所述的一种基于流线控制的薄腹变肋间距锻件的成形方法,其特征在于步骤五中所述的终锻模具为开式结构,分模面处设有飞边槽。

技术总结一种基于流线控制的薄腹变肋间距锻件的成形方法,本发明属于锻造领域。本发明要解决现有具有变化肋间距的异形轮廓构件金属流线难以控制的问题。方法:一、预锻件设计;二、预锻模具设计;三、坯料设计;四、预锻;五、终锻。本发明用于基于流线控制的薄腹变肋间距锻件的成形。

技术研发人员:宗影影,王琪伟,邵斌,万升祥,郭斌,单德彬

受保护的技术使用者:哈尔滨工业大学

技术研发日:技术公布日:2024/1/12