用于生产过程不良分析的样本抽样方法、装置及存储介质与流程

本文涉及但不限于工厂制造自动化,尤其涉及一种用于生产过程不良分析的样本抽样方法、装置及存储介质。

背景技术:

1、近年来,随着智能学习和计算机软硬件的快速发展,计算机智能学习技术在制造业的各个领域得到了广泛的应用,如设备维护、智能监控、不良检测等领域。

2、屏幕生产的过程是流水线作业,任何一个生产站点下的设备发生故障均会导致玻璃出现缺陷。因为设备众多,屏幕在生产过程中产生的不良无法第一时间确认是哪台设备导致的,只能通过后期的不良检测和不良分析去定位导致某不良产生的具体原因。

3、由于生产过程中产生的数据量巨大,负样本(不良样本)可能会淹没在大数据中,因此影响了不良定位的效率以及准确性。

技术实现思路

1、第一方面,本公开实施例提供了一种用于生产过程不良分析的样本抽样方法,包括:

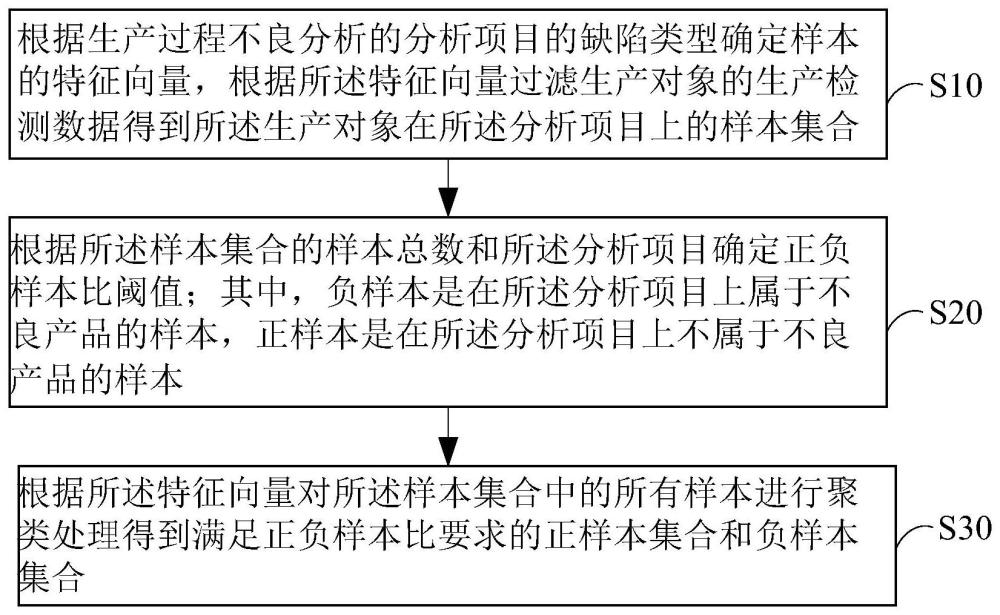

2、根据生产过程不良分析的分析项目的缺陷类型确定样本的特征向量,根据所述特征向量过滤生产对象的生产检测数据得到所述生产对象在所述分析项目上的样本集合;

3、根据所述样本集合的样本总数和所述分析项目确定正负样本比阈值;其中,负样本是在所述分析项目上属于不良产品的样本,正样本是在所述分析项目上不属于不良产品的样本;

4、根据所述特征向量对所述样本集合中的所有样本进行聚类处理得到满足正负样本比要求的正样本集合和负样本集合。

5、第二方面,本公开实施例提供了一种用于生产过程不良分析的样本抽样装置,包括:存储器及处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时实现上述用于生产过程不良分析的样本抽样方法的步骤。

6、第三方面,本公开实施例提供了一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现上述用于生产过程不良分析的样本抽样方法的步骤。

7、本公开实施例提供的用于生产过程不良分析的样本抽样方法、装置及存储介质,根据生产过程不良分析的分析项目的缺陷类型确定样本的特征向量,根据所述特征向量过滤生产对象的生产检测数据得到所述生产对象在所述分析项目上的样本集合;根据所述样本集合的样本总数和所述分析项目确定正负样本比阈值;根据所述特征向量对所述样本集合中的所有样本进行聚类处理得到满足正负样本比要求的正样本集合和负样本集合。上述样本抽样方法通过聚类处理发现样本之间的关联性,从而挖掘出潜在的负样本和/或正样本,使得正负样本的划分更加贴近实际的生产过程,从而提高不良分析的准确性和效率。

技术特征:

1.一种用于生产过程不良分析的样本抽样方法,包括:

2.如权利要求1所述的样本抽样方法,其特征在于:

3.如权利要求1所述的样本抽样方法,其特征在于:

4.如权利要求1所述的样本抽样方法,其特征在于:

5.如权利要求4所述的样本抽样方法,其特征在于:

6.如权利要求1所述的样本抽样方法,其特征在于:

7.如权利要求6所述的样本抽样方法,其特征在于:

8.如权利要求7所述的样本抽样方法,其特征在于:

9.一种用于生产过程不良分析的样本抽样装置,包括:存储器及处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时实现上述权利要求1-8中任一项所述的用于生产过程不良分析的样本抽样方法的步骤。

10.一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现上述权利要求1-8中任一项所述的用于生产过程不良分析的样本抽样方法的步骤。

技术总结

本文公开一种用于生产过程不良分析的样本抽样方法、装置及存储介质。所述样本抽样方法包括:根据生产过程不良分析的分析项目的缺陷类型确定样本的特征向量,根据所述特征向量过滤生产对象的生产检测数据得到所述生产对象在所述分析项目上的样本集合;根据所述样本集合的样本总数和所述分析项目确定正负样本比阈值;其中,负样本是在所述分析项目上属于不良产品的样本,正样本是在所述分析项目上不属于不良产品的样本;根据所述特征向量对所述样本集合中的所有样本进行聚类处理得到满足正负样本比要求的正样本集合和负样本集合。本文能提高不良分析的准确性和效率。

技术研发人员:沈国梁,王瑜,啜伟,代言玉,陈韵,袁菲,汤玥,王蕾,曾颖黎,唐乐,刘建强,王士侠,吴建波,吴建民,王洪

受保护的技术使用者:京东方科技集团股份有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!