一种拖拉机变速箱立铣刀片视觉检测方法与流程

本发明涉及机器视觉,具体涉及一种拖拉机变速箱立铣刀片视觉检测方法。

背景技术:

1、随着我国制造业的飞速发展,智能化制造成为了行业内的新要求。而数控加工作为制造业中智能化程度最高的生产模式,对其高效、高精的需求也来越大。在数控加工行业中,机床很大程度上的停机原因是由刀具的状态异常引起的,因此实现刀具磨损检测的智能化是数控加工行业进行智能化升级过程中急需解决的难题。

2、数控铣削加工作为拖拉机变速箱体的主要生产加工方式,在立铣刀片未得到妥善监测的情况下,铣刀容易出现磨损超出临界值引起报废的情况,严重影响生产产品的质量以及生产效率,造成原料的浪费。因此,对立铣刀片进行磨损的视觉检测就成为铣削加工智能化升级的重要手段之一。

3、现有技术中,常常利用阈值分割的方式直接找出立铣刀片表面的磨损区域,通过磨损区域的面积来进行磨损程度的判断,但由于立铣刀片表面的存在不同的磨损种类,现有利用阈值分割技术进行磨损检测的方法并不能有效进行不同磨损种类的判断,而不同磨损种类对立铣刀片的使用有着不同的影响。因此,就需要一种可对立铣刀片表面的磨损种类进行有效的区分的立铣刀片视觉检测方法来提高刀具维护效率并间接提高加工质量和生产效率。

技术实现思路

1、本发明提供一种拖拉机变速箱立铣刀片视觉检测方法,以解决现有的问题。

2、本发明的一种拖拉机变速箱立铣刀片视觉检测方法采用如下技术方案:

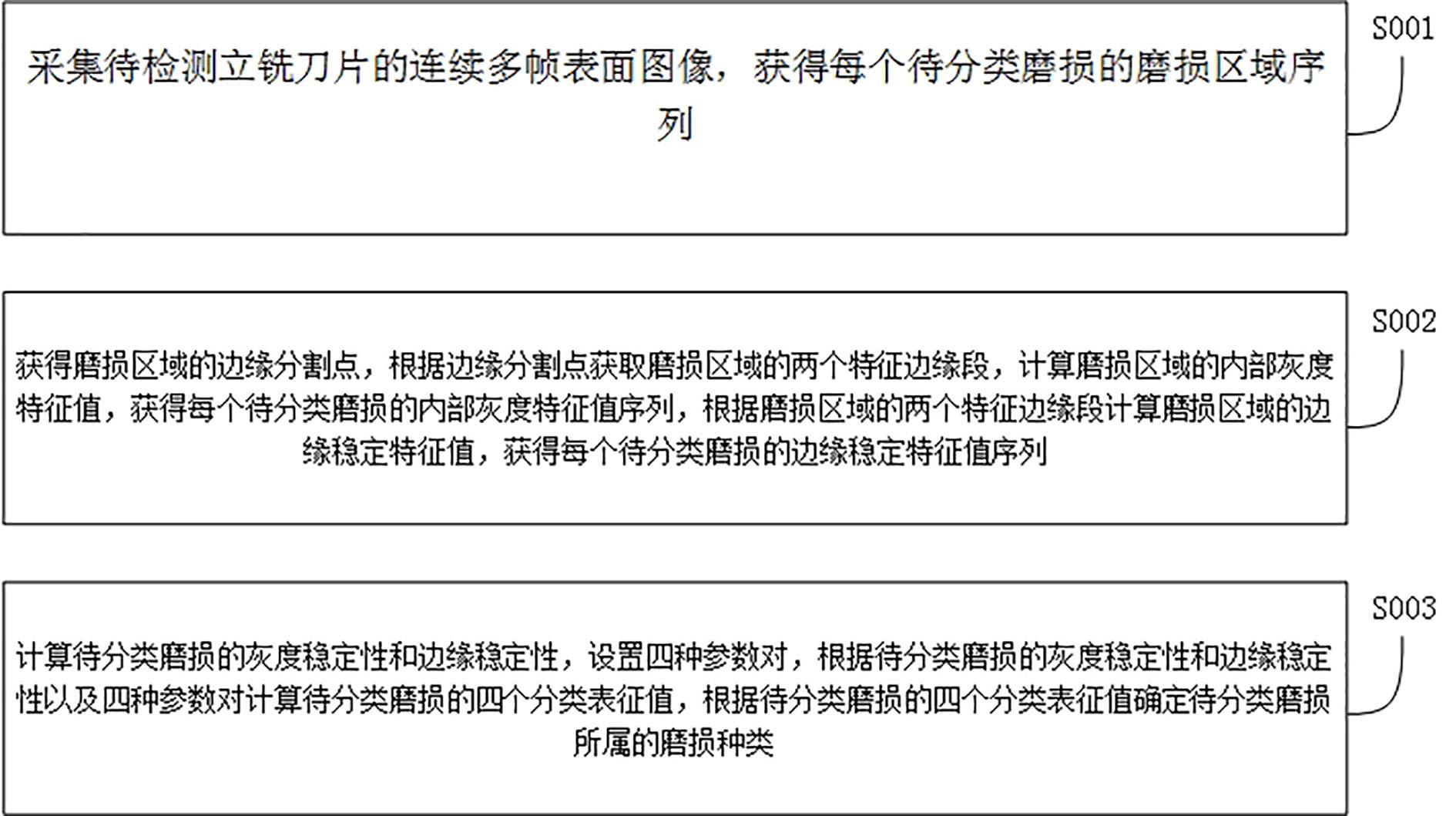

3、本发明一个实施例提供了一种拖拉机变速箱立铣刀片视觉检测方法,该方法包括以下步骤:

4、采集待检测立铣刀片的连续多帧表面图像,获得表面图像中每个待分类磨损的磨损区域序列,所述磨损区域序列由多个磨损区域组成;

5、利用角点检测算法获取磨损区域的边缘上的两个边缘分割点,根据两个边缘分割点将磨损区域的边缘划分为两个边缘段,记为磨损区域的两个特征边缘段;

6、计算磨损区域的内部灰度特征值,将每个待分类磨损的磨损区域序列中所有磨损区域的内部灰度特征值组成的序列记为每个待分类磨损的内部灰度特征值序列;

7、根据磨损区域的两个特征边缘段计算磨损区域的边缘稳定特征值,将每个待分类磨损的磨损区域序列中所有磨损区域的边缘稳定特征值组成的序列记为每个待分类磨损的边缘稳定特征值序列;

8、计算待分类磨损的内部灰度特征值序列的方差,将方差进行归一化后的结果作为待分类磨损的灰度稳定性;计算待分类磨损的边缘稳定特征值序列的方差,将方差进行归一化后的结果作为待分类磨损的边缘稳定性;

9、设置四种参数对,根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的四个分类表征值,根据待分类磨损的四个分类表征值确定待分类磨损所属的磨损种类。

10、进一步地,所述获得表面图像中每个待分类磨损的磨损区域序列,包括的具体步骤如下:

11、通过训练后的sort多目标跟踪算法对待检测立铣刀片的连续多帧表面图像进行目标跟踪,将获得的跟踪对象记为待分类磨损;获得每个跟踪对象从第一次出现到最后一次出现在表面图像上对应的区域图像,将获得的所有区域图像按照时间顺序排列组成的序列记为待分类磨损的磨损区域序列,将磨损区域序列中的每个区域图像记为磨损区域,获得每个待分类磨损的磨损区域序列。

12、进一步地,所述计算磨损区域的内部灰度特征值,包括的具体步骤如下:

13、对于磨损区域中的任意一个像素点,将该像素点与其八邻域内所有像素点的灰度值的差值的绝对值的平均值作为该像素点的邻域灰度差异,获得磨损区域中所有像素点的邻域灰度差异的平均值,将该平均值进行归一化后的结果作为磨损区域的内部灰度特征值。

14、进一步地,所述根据磨损区域的两个特征边缘段计算磨损区域的边缘稳定特征值,包括的具体步骤如下:

15、对于磨损区域的任意一个特征边缘段,将组成该特征边缘段的所有边缘像素点的梯度方向按照顺序组成的序列记为该特征边缘段的梯度方向序列,根据动态时间规整算法计算磨损区域的两个特征边缘段的梯度方向序列的相似性,将相似性进行归一化后的结果作为磨损区域的边缘稳定特征值。

16、进一步地,所述设置四种参数对,包括的具体步骤如下:

17、设置四种参数对,每种参数对包含一个灰度参数和一个边缘参数,四种参数对分别为第一参数对(1,1)、第二参数对(0,0)、第三参数对(0,1)和第四参数对(1,0),每种参数对中的第一个参数为灰度参数,第二个参数为边缘参数。

18、进一步地,所述根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的四个分类表征值,包括的具体步骤如下:

19、根据待分类磨损的灰度稳定性和边缘稳定性以及第k参数对,计算待分类磨损的第k分类表征值,具体计算公式为:

20、

21、其中,表示待分类磨损的第k分类表征值,表示待分类磨损的灰度稳定性,表示待分类磨损的边缘稳定性,表示第k参数对中的灰度参数,表示第k参数对中的边缘参数;

22、根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的第一分类表征值、第二分类表征值、第三分类表征值和第四分类表征值。

23、进一步地,所述根据待分类磨损的四个分类表征值确定待分类磨损所属的磨损种类,包括的具体步骤如下:

24、获取待分类磨损的四个分类表征值中的最大值,如果最大值为第一分类表征值,则待分类磨损所属的磨损种类为前刃面月牙洼磨损;如果最大值为第二分类表征值,则待分类磨损所属的磨损种类为刃面梯形磨损;如果最大值为第三分类表征值,则待分类磨损所属的磨损种类为刃面磨损;如果最大值为第四分类表征值,则待分类磨损所属的磨损种类为崩刃磨损。

25、本发明的技术方案的有益效果是:本发明结合不同磨损种类的形成原因,根据不同磨损种类对应的磨损区域的内部灰度特征和边缘的形状规则程度,计算磨损区域的内部灰度特征值和边缘稳定特征值;结合不同磨损种类对应的磨损区域的灰度稳定特征和边缘稳定特征,计算待分类磨损的灰度稳定性和边缘稳定性;根据不同的磨损种类对应的内部灰度特征值序列和边缘稳定特征值序列的特征,设置四种参数对,根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的四个分类表征值,进而确定待分类磨损所属的磨损种类。通过视觉检测方法对立铣刀片表面的磨损种类进行有效的区分,对后续的刀具维护、刀具更换提供数据依据,进一步的提高生产效率以及生产质量,实现对数控加工行业的智能化升级。

技术特征:

1.一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述获得表面图像中每个待分类磨损的磨损区域序列,包括的具体步骤如下:

3.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述计算磨损区域的内部灰度特征值,包括的具体步骤如下:

4.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述根据磨损区域的两个特征边缘段计算磨损区域的边缘稳定特征值,包括的具体步骤如下:

5.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述设置四种参数对,包括的具体步骤如下:

6.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的四个分类表征值,包括的具体步骤如下:

7.根据权利要求1所述的一种拖拉机变速箱立铣刀片视觉检测方法,其特征在于,所述根据待分类磨损的四个分类表征值确定待分类磨损所属的磨损种类,包括的具体步骤如下:

技术总结

本发明涉及机器视觉技术领域,具体涉及一种拖拉机变速箱立铣刀片视觉检测方法,包括:采集待检测立铣刀片的连续多帧表面图像,获得每个待分类磨损的磨损区域序列;根据边缘分割点获取磨损区域的两个特征边缘段,计算磨损区域的内部灰度特征值,根据磨损区域的两个特征边缘段计算磨损区域的边缘稳定特征值,根据待分类磨损的灰度稳定性和边缘稳定性以及四种参数对计算待分类磨损的四个分类表征值,根据待分类磨损的四个分类表征值确定待分类磨损所属的磨损种类。本发明结合不同磨损种类的形成原因,通过视觉检测方法对立铣刀片表面的磨损种类进行有效的区分,对后续的刀具维护、刀具更换提供数据依据,进一步的提高生产效率以及生产质量。

技术研发人员:宫增民,孙铁玉,刘万勤,张世杰

受保护的技术使用者:山东双力现代农业装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!