多角度、多凹模套孔模具中凹模套孔量化标记方法与流程

本发明涉及复杂模具加工中,凹模套孔的标定,具体的说是一种多角度、多凹模套孔模具中凹模套孔量化标记方法。

背景技术:

1、在复杂模具加工中,凹模套孔加工是冲孔落料工序重要的加工内容,早期的凹模套孔主要由机加操作人员手动按图加工。近年来,随着精益生产的需要,凹模套孔的加工更多的是由cam人员编制程来加工,凹模套孔的编程成了cam人员的日常工作。

2、现有技术三维数据技术已经具备孔特征识别功能,对凹模套孔标记是一项简单工作。但是,在遇到如车门内板冲孔工序编程时,上百个凹模套孔,几十个钻孔角度,如果直接使用现有技术进行编程标记,将是一件非常枯燥繁琐的事情。尤其是采用五面体机床(非五轴联动)加工时,需要根据不同角度建立坐标系,然后在此坐标系下标记凹模套孔的加工数据,由人工逐一录入,工作繁琐、枯燥,时间长,效率低,且容易发生录入数据的错误。

技术实现思路

1、针对上述问题,本发明提供了一种多角度、多凹模套孔模具中凹模套孔量化标记方法,能够在基础坐标系下(由三维图纸提供的机床加工坐标系)自动批量化标记凹模套孔的加工数据,节省时间,提高效率,且降低了人工录入数据的错误,其关键步骤为:

2、步骤一、搭建凹模套加工平台、建立凹模套数据库,凹模套数据库内包括有固化数据集和可变数据集表:

3、其中固化数据集内包含有:凹模套直径、凹模套深度、止转销直径、止转销中心到凹模套中心距离、漏料孔直径;

4、可变数据集内包含有:凹模套安装平面数据包,凹模套安装位置数据包,止转销角度数据包,凹模套孔加工工艺包;

5、步骤二、模具加工平台获取待加模具的基础三维数据,并确定该待加模具的第一基础安装平面,第二基础安装平面。。。第n基础安装平面,结合待加模具翻转顺序,建立各基础安装平面之间的三维关系,并存入凹模套安装平面数据包;

6、从基础三维数据中获取每个凹模套自定义数据结构,包括:凹模套名称、凹模套直径、凹模套上底面圆心坐标、凹模套下底面圆心坐标、凹模套轴的x向矢量分量、凹模套轴的y向矢量分量、凹模套轴的z向矢量分量、凹模套高度、基础安装平面、漏料孔名称、漏料孔直径、止转销特征;

7、步骤三、模具加工平台离散出独立的片体,并循环每一张片体,匹配出每一个凹模套及其漏料孔、止转销加工数据;

8、步骤四、导出凹模套基础工作平面,通过轴线x向数据、y向数据和z向数据,确定当前凹模套的基础工作平面,并匹配所有凹模套,生成安装平面:

9、步骤五、再对步骤四中所有凹模套按直径分类,将所有直径相同的凹模套导入模板一次性计算;

10、模具中凹模套的标准直径类型少,故大部分凹模套直径的一致性很强,适于一次性批量化数据处理,大大降低了数据录入的工作量,也降低了数据录入错误的概率,节省了时间。

11、直至完成该安装平面内所有凹模套计算;

12、步骤六、返回步骤四、五,匹配下一个加工面的凹模套标记,直至完成所有凹模套标记;

13、步骤七、将标记结果发送给加工中心。

14、在凹模套加工中,当需要使用五面加工时,a(或b)旋转角度就是凹模套轴线与基础坐标系z轴的空间夹角,而c角就是凹模套轴线在基础坐标系的xy平面投影后与x轴(或y轴)的夹角,所以使用凹模套轴线的矢量分量(一般称ijk)可以转换成母面加工的a(或b)c角。

15、所述凹模套加工平台与凹模套数据库连接,用于读取凹模套数据库内固化数据集和可变数据集表:凹模套加工平台对凹模套数据进行匹配,计算后,修改并补充可变数据集数据,使之与待加工模具三维数据相匹配并标记;

16、凹模套加工平台还连接加工中心:将标记结果发送给加工中心。

17、步骤二中,分别在各安装平面中建立加工坐标系,加工坐标系分为基础坐标系和摆角坐标系:

18、直接使用三维数据的模具中心坐标系所在平面为第一安装平面,模具中心坐标系为基础坐标系,而各摆角坐标系是在基础坐标系的基础上旋转坐标轴生成,旋转角度一般定为ac角或bc角:

19、如a30c90,首先将坐标系绕z轴逆时针旋转90度,此时x正方向朝向旋转前的y正方向,y正方向朝向旋转前的x负方向,z轴不变,再绕新的x轴逆时针旋转30度得到新的加工平面,对应到机床就是附件铣头a轴旋转30度,c轴旋转90度。

20、上述旋转坐标系的方法一般称为五面加工,在五面加工中,通过旋转ac(或bc)轴来实现加工轴与加工平面垂直,保证第三轴与原水平面平行。

21、更进一步,步骤三中,所述片体是凹模套标件和漏料孔片体,循环每一张片体,获取该片体的几何信息,判断该片体是否是一个圆柱体的旋转面,如果是,再与凹模套固化数据集匹配,看是否为某种规格的凹模套,如果匹配上,就可以保存该片体的对应几何信息到自定义的结构体对象,如名字、直径、上下底面圆心坐标、轴线矢量;

22、如果片体是圆柱体但与凹模套没有匹配上,判断是否能与止转销匹配上,如果匹配上,通过筛选凹模套结构对象与止转销对象距离将止转销与凹模套匹配上,保存到自定义的止转销结构体对象。

23、更进一步,凹模套计算过程如下:

24、5-1、凹模套安装孔粗加工计算;

25、5-2、凹模套安装孔精加工计算;

26、5-3、漏料孔加工、包括点孔、钻孔计算;

27、5-4、止转销孔加工计算;

28、5-5、导入每个凹模套的加工工艺。

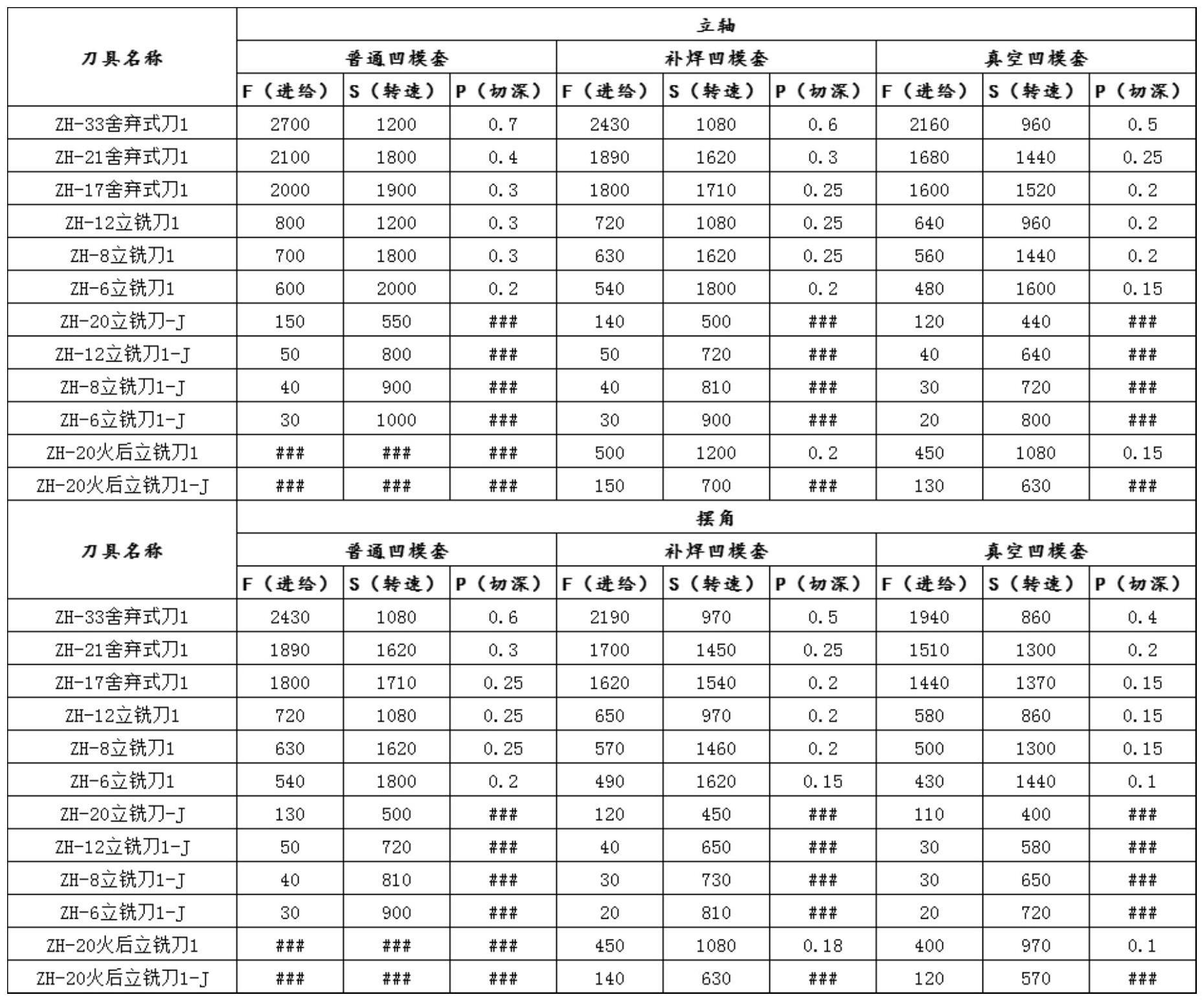

29、更进一步,所述凹模套的加工工艺根据材质硬度和加工角度进行划分,超硬硬度,hrc58~62,普通硬度,hrc40~53,补焊硬度,hrc53~58,如下表;

30、

31、

32、进刀角度和进刀速度加工工艺如下表:

33、

34、上述加工工艺表是部分经验数据总结,其中#表示不存在的加工情况。将该表存入数据库,根据进刀角度,材质硬度就可查表确定加工工艺。为工艺分类提供技术支持。

35、更进一步,所述凹模套加工平台与凹模套数据库连接,用于读取凹模套数据库内固化数据集和可变数据集表:凹模套加工平台对凹模套数据进行匹配,计算后,修改并补充可变数据集数据,使之与待加工模具三维数据相匹配并标记;

36、凹模套加工平台还连接加工中心:将标记结果发送给加工中心。

37、本发明的有益效果:提供了一种多角度、多凹模套孔模具中凹模套孔量化标记方法,能够在坐标系下批量化标记凹模套孔的加工数据,节省时间,提高效率,且降低了人工录入数据的错误。。

技术特征:

1.一种多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:具体步骤为:

2.根据权利要求1所述的多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:步骤二中,分别在各安装平面中建立加工坐标系,加工坐标系分为基础坐标系和摆角坐标系:

3.根据权利要求1所述的多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:步骤三中,所述片体是凹模套标件和漏料孔片体,循环每一张片体,获取该片体的几何信息,判断该片体是否是一个圆柱体的旋转面,如果是,再与凹模套固化数据集匹配,看是否为某种规格的凹模套,如果匹配上,就可以保存该片体的对应几何信息到自定义的结构体对象,如名字、直径、上下底面圆心坐标、轴线矢量;

4.根据权利要求1所述的多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:凹模套计算过程如下:

5.根据权利要求4所述的多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:所述凹模套的加工工艺根据材质硬度和加工角度进行划分,超硬硬度,hrc58~62,普通硬度,hrc40~53,补焊硬度,hrc53~58,如下表;

6.据权利要求5所述的多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:

技术总结

本发明公开了一种多角度、多凹模套孔模具中凹模套孔量化标记方法,其特征在于:搭建凹模套加工平台:获取待加模具的基础三维数据,建立各基础安装平面之间的三维关系,匹配出每一个凹模套数据;所有凹模套按直径分类,一次性计算。有益效果:能够在坐标系下批量化标记凹模套孔的加工数据,节省时间,提高效率,且降低了人工录入数据的错误。

技术研发人员:王章永,黎浪,李新波

受保护的技术使用者:重庆平伟汽车科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!