一种基于仿真的发动机性能调试方法和系统与流程

本发明属于发动机,尤其涉及一种基于仿真的发动机性能调试方法和系统。

背景技术:

1、双转子燃气发生器带动力涡轮式的三轴涡桨发动机一般由进气装置、低压压气机、高压压气机、燃烧室、高压涡轮、低压涡轮、动力涡轮、排气装置等主要部件组成,组成部件多,性能调试难度大。其中影响发动机性能的部件参数包括低压压气机流量-压比特性、高压压气机流量-压比特性、高压涡轮流函数、低压涡轮流函数、动力涡轮流函数、排气面积以及高低压压气机级间放气调节规律等,这些可调参数均显著影响着发动机高低压转子转速匹配、喘振裕度、排气温度等参数,因此双转子三轴涡桨发动机的性能达标调试影响因素多,调试需要耗费大量硬件资源和时间。

2、当前,半物理仿真试验在发动机领域主要应用的对象是发动机控制系统,其特点是控制系统的电子控制器操作真实的电磁阀、可调导叶和泵调节器等,通过上位机运行发动机数学模型提供发动机信息,模拟发动机实际运行的得到传感器信息,试验系统使用电机驱动泵调节器模拟发动机转子转速变化,发动机电子控制器读入这些模拟的信号,按照内置的控制规律发出控制指令,通过观察和记录控制系统的动作和数据验证控制系统软件和硬件的匹配性是否满足整机要求。

3、整机性能依赖发动机多个部件的精确匹配,由于加工和设计偏差,往往需要准备较多资源进行串装验证,以保证发动机性能达到设计要求。如某涡桨发动机采用双转子燃气发生器结构,为了实现性能达标,需要高压涡轮流函数有3组可调、低压涡轮流函数有2组可调、动力涡轮流函数有3组可调、排气面积有3组可调,所以该型发动机可调整的匹配组合有3*2*3*3=54种之多。充分验证各种匹配组合是相当繁琐的,而且发动机状态调整需要下台返厂重新装配发动机,而发动机返厂分解复装再交付车台的周期通常以10天为单位计算,因此基于实物装配+试车检验+调整状态重新试验的方式实施周期长,影响了发动机科研生产进度。

4、当前,发动机领域的半物理仿真试验虽有应用,但作用范围窄,只是对单一系统(发动机数控系统)进行验证,侧重于系统的考核,但对整机性能调试的指导作用有限。

5、因此,有必要提供一种新的基于仿真的发动机性能调试方法和系统解决上述技术问题。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种基于仿真的发动机性能调试方法和系统。

2、本发明通过以下技术方案来实现上述目的:

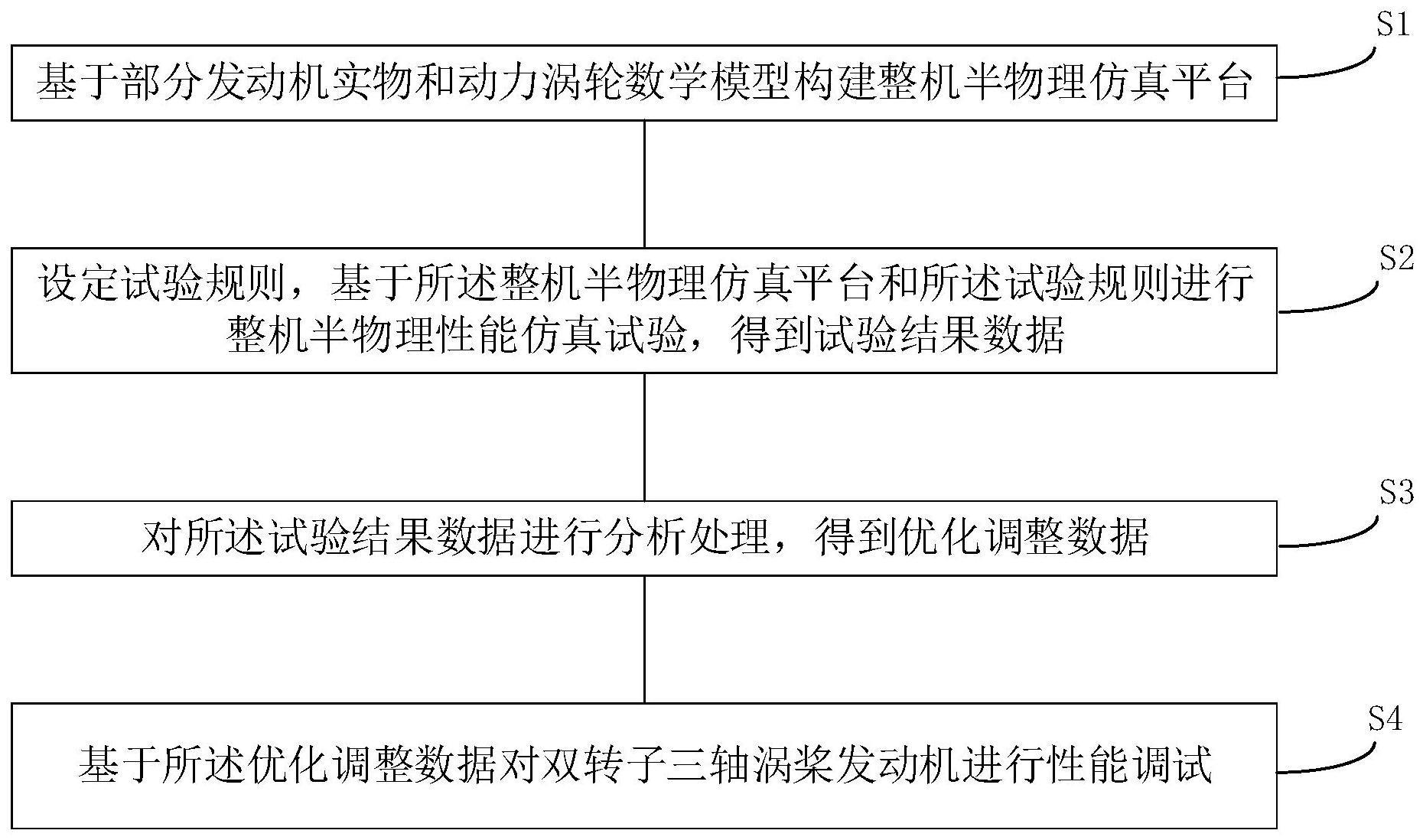

3、一种基于仿真的发动机性能调试方法,包括以下步骤:

4、基于部分发动机实物和动力涡轮数学模型构建整机半物理仿真平台;

5、设定试验规则,基于所述整机半物理仿真平台和所述试验规则进行整机半物理性能仿真试验,得到试验结果数据;

6、对所述试验结果数据进行分析处理,得到优化调整数据;

7、基于所述优化调整数据对发动机进行性能调试。

8、作为本发明的进一步优化方案,所述部分发动机实物是核心机或燃气发生器。

9、作为本发明的进一步优化方案,所述整机半物理仿真平台包括部分发动机实物、发动机虚拟样机和控制器,所述部分发动机实物、所述发动机虚拟样机均与所述控制器相连接,所述部分发动机实物和所述发动机虚拟样机相连接。

10、作为本发明的进一步优化方案,所述发动机虚拟样机包括部分发动机实物模型和动力涡轮数学模型,所述部分发动机实物模型用于跟踪部分发动机实物状态,所述动力涡轮数学模型用于计算组成整机后的发动机性能;所述控制器用于控制所述部分发动机实物。

11、作为本发明的进一步优化方案,所述部分发动机实物上设置有发动机传感器,所述发动机传感器用于实时采集发动机参数,通过数字板卡和总线将所述发动机参数实时发送至所述控制器和所述发动机虚拟样机。

12、作为本发明的进一步优化方案,所述发动机参数经过滤波处理后传递至所述动力涡轮数学模型进行仿真。

13、作为本发明的进一步优化方案,设定试验规则,基于所述整机半物理仿真平台和所述试验规则进行整机半物理性能仿真试验,得到试验结果数据,具体过程如下:

14、步骤一、将所述部分发动机实物在所述整机半物理仿真平台上进行配装;

15、步骤二、开展基于预设的尾喷口面积下的所述部分发动机实物的试验;

16、步骤三、通过所述发动机性能虚拟样机实时计算当前状态部分发动机实物组成整机后的性能参数;

17、步骤四、所述发动机性能虚拟样机基于所述性能参数对所述部分发动机实物的工作状态进行评估,并给出尾喷口面积调整目标值;

18、步骤五、实时改变尾喷口面积,并重复步骤二至步骤四,使所述部分发动机实物的工作状态达到整机性能要求,并获得积累的试验结果数据。

19、一种基于仿真的发动机性能调试系统,包括:

20、仿真平台构建模块,用于基于部分发动机实物和动力涡轮数学模型构建整机半物理仿真平台;

21、仿真试验模块,用于设定试验规则,基于所述整机半物理仿真平台和所述试验规则进行整机半物理性能仿真试验,得到试验结果数据;

22、数据分析模块,用于对所述试验结果数据进行分析处理,得到优化调整数据;

23、执行模块,用于基于所述优化调整数据对发动机进行性能调试。

24、一种电子设备,包括处理器、通信接口、存储器和通信总线,其中,处理器、通信接口和存储器通过通信总线完成相互间的通信;

25、存储器,用于存放计算机程序;

26、处理器,用于执行存储器上所存放的程序时,实现所述的基于仿真的发动机性能调试方法。

27、一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现所述的基于仿真的发动机性能调试方法。

28、本发明的有益效果在于:

29、本发明可在发动机整机只具备部分部件的情况下,开展基于仿真的发动机性能调试,从而提前验证核心机或燃气发生器的性能匹配关系,降低整机状态的性能匹配难度,并可能实现一次试验即性能达标。

技术特征:

1.一种基于仿真的发动机性能调试方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于仿真的发动机性能调试方法,其特征在于,所述部分发动机实物是核心机或燃气发生器。

3.根据权利要求2所述的一种基于仿真的发动机性能调试方法,其特征在于,所述整机半物理仿真平台包括部分发动机实物、发动机虚拟样机和控制器,所述部分发动机实物、所述发动机虚拟样机均与所述控制器相连接,所述部分发动机实物和所述发动机虚拟样机相连接。

4.根据权利要求3所述的一种基于仿真的发动机性能调试方法,其特征在于,所述发动机虚拟样机包括部分发动机实物模型和动力涡轮数学模型,所述部分发动机实物模型用于跟踪部分发动机实物状态,所述动力涡轮数学模型用于计算组成整机后的发动机性能;所述控制器用于控制所述部分发动机实物。

5.根据权利要求4所述的一种基于仿真的发动机性能调试方法,其特征在于,所述部分发动机实物上设置有发动机传感器,所述发动机传感器用于实时采集发动机参数,通过数字板卡和总线将所述发动机参数实时发送至所述控制器和所述发动机虚拟样机。

6.根据权利要求5所述的一种基于仿真的发动机性能调试方法,其特征在于,所述发动机参数经过滤波处理后传递至所述动力涡轮数学模型进行仿真。

7.根据权利要求1所述的一种基于仿真的发动机性能调试方法,其特征在于,设定试验规则,基于所述整机半物理仿真平台和所述试验规则进行整机半物理性能仿真试验,得到试验结果数据,具体过程如下:

8.一种基于仿真的发动机性能调试系统,其特征在于,包括:

9.一种电子设备,其特征在于,包括处理器、通信接口、存储器和通信总线,其中,处理器、通信接口和存储器通过通信总线完成相互间的通信;

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现权利要求1-7中任一项所述的基于仿真的发动机性能调试方法。

技术总结

本发明涉及一种基于仿真的发动机性能调试方法,所述基于仿真的发动机性能调试方法包括以下步骤:基于部分发动机实物和动力涡轮数学模型构建整机半物理仿真平台;设定试验规则,基于所述整机半物理仿真平台和所述试验规则进行整机半物理性能仿真试验,得到试验结果数据;对所述试验结果数据进行分析处理,得到优化调整数据;基于所述优化调整数据对发动机进行性能调试。本发明可在发动机整机只具备部分部件的情况下,开展基于仿真的发动机性能调试,从而提前验证核心机或燃气发生器的性能匹配关系,降低整机状态的性能匹配难度,并可能实现一次试验即性能达标。

技术研发人员:王召广,张晨阳,梅庆,宋双文,金海良

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!