一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法

本发明涉及预制梁柱,具体为一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法。

背景技术:

1、预制梁柱节点是预制装配整体式框架结构重要组成部分,装配式建筑施工的关键技术环节就是节点的连接问题,节点连接的可靠性主要靠抗震构造措施,传统的现浇节点钢筋密布,施工质量差,许多学者对核心区的配筋率做出改进,除了提高材料性能以外就是改变其构造方式,构造方式的改进主要从:锚固方式、配筋率、刚度分配等方面着手,预制装配式梁柱节点除了应当具有良好的抗震性能以外还应当具有施工方便,质量可靠,灾后快速修复等优势;

2、但是现有的预制梁柱节点塑性铰区与核心区域重合,且预制梁柱的抗震性能差,拆卸麻烦,修复难度大。

技术实现思路

1、本发明提供一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,可以有效解决上述背景技术中提出现有的预制梁柱节点塑性铰区与核心区域重合,且预制梁柱的抗震性能差,拆卸麻烦,修复难度大的问题。

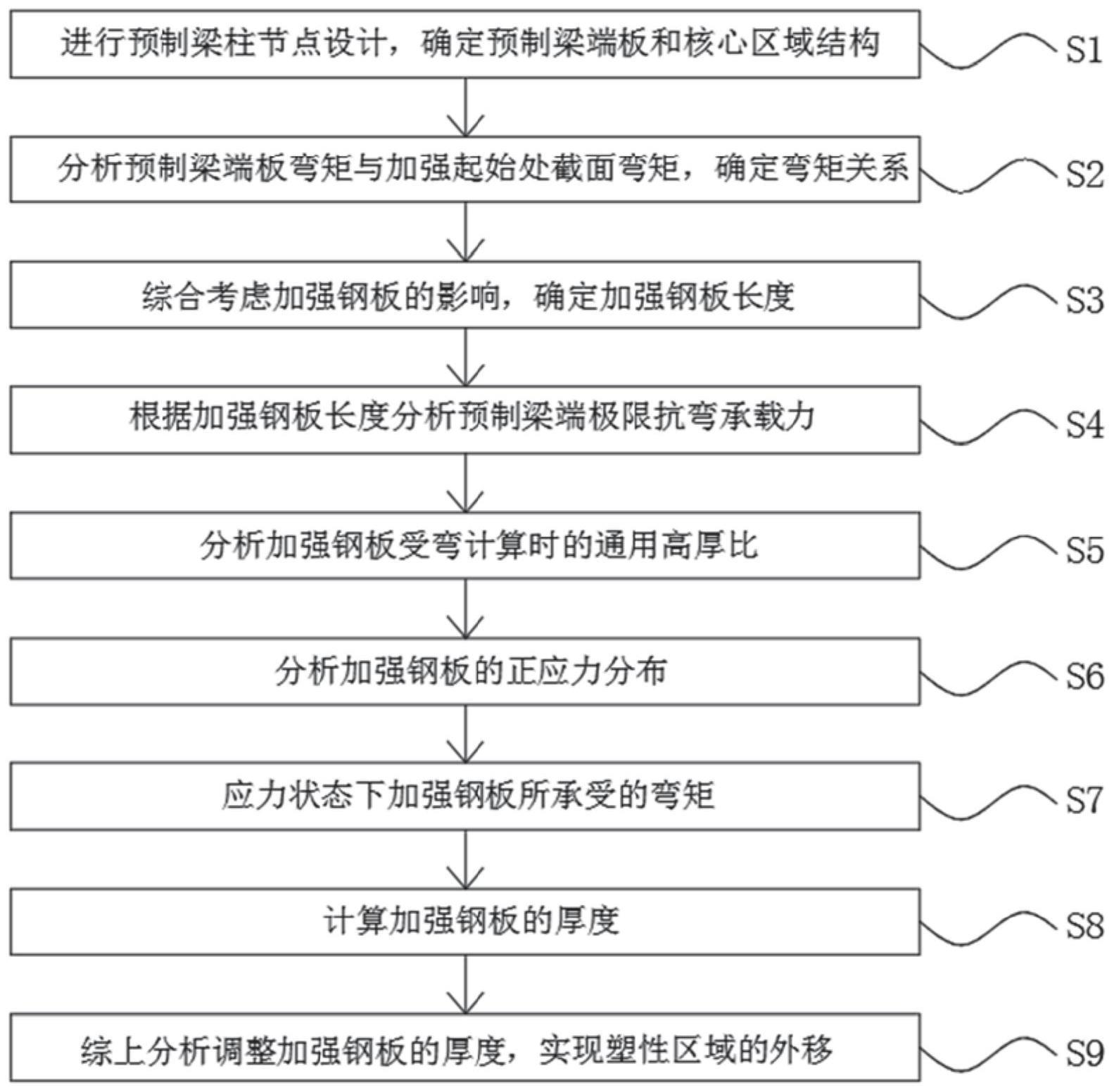

2、为实现上述目的,本发明提供如下技术方案:一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,包括如下设计步骤:

3、s1、进行预制梁柱节点设计,确定预制梁端板和核心区域结构;

4、s2、分析预制梁端板弯矩与加强起始处截面弯矩,确定弯矩关系;

5、s3、综合考虑加强钢板的影响,确定加强钢板长度;

6、s4、根据加强钢板长度分析预制梁端极限抗弯承载力;

7、s5、分析加强钢板受弯计算时的通用高厚比;

8、s6、分析加强钢板的正应力分布;

9、s7、应力状态下加强钢板所承受的弯矩;

10、s8、计算加强钢板的厚度;

11、s9、综上分析调整加强钢板的厚度,实现塑性区域的外移。

12、根据上述技术方案,所述s1中,预制梁柱结构包括节点核心区的矩形套箍,矩形套箍内置9个空腔,矩形套箍外侧预留矩形孔,矩形套箍四角空腔预留有注浆孔和出浆孔;

13、矩形套箍的x向和y向对穿入有预制梁端板,端板包括加强钢板和主钢板,加强钢板从矩形孔对称入矩形套箍内;

14、x向预制梁端板的加强钢板中部预留矩形孔,y向加强钢板穿入x向加强钢板的矩形孔中;

15、预制梁柱中部设置有横向受力钢筋和纵向受力钢筋,纵向受力钢筋与x向端板焊接,纵向受力钢筋端部焊接融化成墩头;

16、同向端板之间连接有高强螺栓;

17、矩形套箍顶部与底部设置有井字形柱,插入矩形套箍,且井字形柱表面形成粗糙面。

18、根据上述技术方案,所述s2中,使梁端与加强起始处截面同步屈服,则预制梁端板弯矩与加强起始处截面弯矩的关系如下式所示:

19、

20、式中,l为预制梁端板总长度;

21、la为加强钢板的长度;

22、mdp为预制梁端板的弯矩;

23、mp为加强起始处的弯矩。

24、根据上述技术方案,所述s3中,由于加强钢板的长度对塑性区域外移的实现及试件的延性均有影响,加强钢板的长度过短将导致塑性区域因发展空间不足而无法实现塑性区域外移的目的,加强钢板的长度过长能提高试件的极限承载力,但延性会减小,综合考虑以上因素,加强钢板长度la的取值范围如下:

25、la=(0.5~0.75)h。 (3)

26、根据上述技术方案,所述s4中,预制梁端板极限抗弯承载力的表示如下:

27、

28、式中:meu为考虑加强钢板屈曲后强度的预制梁端板极限抗弯承载力,其表达式为:

29、meu=γxαewxf (5)

30、

31、式中:αe为梁截面模量考虑腹板有效高度的折减系数;

32、wx为按梁截面全部有效算得的绕x轴的截面模量;

33、ix为按梁截面全部有效算得的绕x轴的惯性矩;

34、hc为按梁截面全部有效算得的腹板受压区高度,取2hc=h-2tf;

35、γx为梁截面塑性发展系数;

36、tw为加强钢板厚度,因加强钢板对称布置,故此处取2tw′;

37、ρ为腹板受压区有效高度系数。

38、根据上述技术方案,所述s5中,加强钢板受弯计算时的通用高厚比λb的计算公式为:

39、

40、当λb≤≤0.85时:

41、ρ=1.0 (8)

42、当0.85<λb≤1.25时:

43、ρ=1-0.82(λb-0.85) (9)

44、当λb>1.25时:

45、

46、根据上述技术方案,所述s6中,榫卯式对穿加强钢板,承担超出预制梁上部所能承受的弯矩md-mp,其中md为梁端弯矩,端板的弯曲正应力沿腹板呈线性分布,随着荷载的增加,榫卯式端板的弯曲正应力及剪应力逐渐增大;

47、根据上述技术方案,所述s7中,取端板上下边缘应力为其抗弯强度设计值时的端板弯曲应力状态计算,加强钢板所承受的弯矩mt为:

48、

49、令mt=mdp-mp,则得:

50、

51、根据上述技术方案,所述s8中,将式(7)代入式(12),得出加强钢板厚度tw′的表达式为:

52、

53、式中:hw为端板高度;

54、tw1+tw2为预制梁端板厚度之和;

55、f′为钢板抗弯强度设计值。

56、根据上述技术方案,所述s9中,将求得的tw1+tw2代入式(7),得到端板受弯计算时的通用高厚比λb,再由λb的不同取值区间计算端板受压区有效高度系数ρ,最后由式(5)计算考虑屈曲后强度的钢梁梁端极限抗弯承载力meu,通过调整加强钢板的厚度tw1+tw2使meu大于mdp来实现塑性区域的外移。

57、与现有技术相比,本发明的有益效果:

58、通过设计中心区域的矩形套箍,使用端板榫卯式对穿的方式与矩形套箍连接,纵向受力钢筋与x向端板焊接,可操作性强,抗震性能良好,震后修复性好,设计时对弯矩关系进行分析,确定加强钢板的长度范围,分析预制梁端端板插销抗弯承载力,分析加强钢板的通用高厚比和正应力分布情况,分析应力状态下的加强钢板弯矩,调整加强钢板的厚度,从而实现塑性区域的外移,把节点塑性铰区由核心区转移至可控区域,改善传统钢筋混凝土梁柱节点因吸能过大而产生的连接处脆性破坏。

技术特征:

1.一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于:包括如下设计步骤:

2.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s1中,预制梁柱结构包括节点核心区的矩形套箍,矩形套箍内置9个空腔,矩形套箍外侧预留矩形孔,矩形套箍四角空腔预留有注浆孔和出浆孔;

3.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s2中,使梁端与加强起始处截面同步屈服,则预制梁端板弯矩与加强起始处截面弯矩的关系如下式所示:

4.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s3中,由于加强钢板的长度对塑性区域外移的实现及试件的延性均有影响,加强钢板的长度过短将导致塑性区域因发展空间不足而无法实现塑性区域外移的目的,加强钢板的长度过长能提高试件的极限承载力,但延性会减小,综合考虑以上因素,加强钢板长度la的取值范围如下:

5.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s4中,预制梁端板极限抗弯承载力的表示如下:

6.根据权利要求5所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s5中,加强钢板受弯计算时的通用高厚比λb的计算公式为:

7.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s6中,榫卯式对穿加强钢板,承担超出预制梁上部所能承受的弯矩md-mp,其中md为梁端弯矩,端板的弯曲正应力沿腹板呈线性分布,随着荷载的增加,榫卯式端板的弯曲正应力及剪应力逐渐增大。

8.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s7中,取端板上下边缘应力为其抗弯强度设计值时的端板弯曲应力状态计算,加强钢板所承受的弯矩mt为:

9.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s8中,将式(7)代入式(12),得出加强钢板厚度tw′的表达式为:

10.根据权利要求1所述的一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,其特征在于,所述s9中,将求得的tw1+tw2代入式(7),得到端板受弯计算时的通用高厚比λb,再由λb的不同取值区间计算端板受压区有效高度系数ρ,最后由式(5)计算考虑屈曲后强度的钢梁梁端极限抗弯承载力meu,通过调整加强钢板的厚度tw1+tw2使meu大于mdp来实现塑性区域的外移。

技术总结

本发明公开了一种可控塑性铰的快拆榫卯式栓接预制梁柱节点设计方法,包括如下设计步骤:S1、进行预制梁柱节点设计,确定预制梁端板和核心区域结构,本发明设计中心区域的矩形套箍,使用端板榫卯式对穿的方式与矩形套箍连接,纵向受力钢筋与X向端板焊接,可操作性强,抗震性能良好,震后修复性好,设计时对弯矩关系进行分析,确定加强钢板的长度范围,分析预制梁端端板插销抗弯承载力,分析加强钢板的通用高厚比和正应力分布情况,分析应力状态下的加强钢板弯矩,调整加强钢板的厚度,从而实现塑性区域的外移,把节点塑性铰区由核心区转移至可控区域,改善传统钢筋混凝土梁柱节点因吸能过大而产生的连接处脆性破坏。

技术研发人员:姜昊天,金辰华,陈刚,梁献超,王静,刘聃,梅江涛

受保护的技术使用者:金陵科技学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!