一种箍带式动力电池模组装配强度性能预测方法与流程

本发明属于模拟测试,具体的说是一种箍带式动力电池模组装配强度性能预测方法。

背景技术:

1、当前常用的动力电池一般通过ctm(电芯-模组)的模式组装,并装配在动力电池箱体中。常规的动力电池模组通过侧板、下板、端板等进行单体的组装和固定,为了减轻模组的重量,提升动力电池的能量密度,一种取消模组侧板和下板,直接采用箍带将排布好的电芯、缓冲垫、端板进行捆扎的电池模组广泛应用。这种箍带式动力电池模组往往采用上下两个箍带捆扎模组,一般情况下,下箍带采用不锈钢材料,上箍带采用尼龙材料。两个箍带通过捆扎时的预紧力施加,达到模组成组和承受重力等载荷的目的。

2、箍带的预紧力施加为当前的模组装配工况的强度性能预测带来了相当的难度。目前主要通过以下两种方式进行动力电池模组装配工况的强度耐久性能仿真:

3、第一种方式是不考虑箍带的预紧力作用,将端板、缓冲垫、电芯等采用绑定连接,在进行装配工况或其他工况有限元仿真时其不分离考虑。该模拟方式忽略箍带预紧力对端板等产生的作用力,如果端板采用塑料等低强度材料,有限元计分析结论可能与实际相悖。

4、第二种方式是将箍带的预紧力载荷按照螺栓预紧力的施加方式进行加载,即在箍带的任意位置建立预紧平面,并在预紧平面施加预紧力。该模拟方式往往受预紧平面位置影响较大,并且会对预紧平面附近的端板产生较大应力和变形,与实际相差较大。

5、因此,亟待提供一种有限元分析方法进行箍带式动力电池模组装配强度性能预测。

技术实现思路

1、针对以上问题,本发明提供了一种箍带式动力电池模组装配强度性能预测方法,本发明充分利用有限元分析计算周期短以及预测准确等优点,能够在设计完成后及时校核箍带式动力电池模组装配工况的应力、变形等,并进行针对性优化设计,从而减少试验验证轮次,减少开发周期,从有限元建模、装配、计算、评价等全维度标准化有限元作业流程,其大大降低了工程师主观性判断带来的计算结果离散度较大问题,统一判别标准,提升了仿真效率,通过对有限元网格的建立、箍带预紧载荷的施加模拟,电芯间缓冲垫的压缩性能模拟等流程,有效解决有限元结果精度和准确度问题。

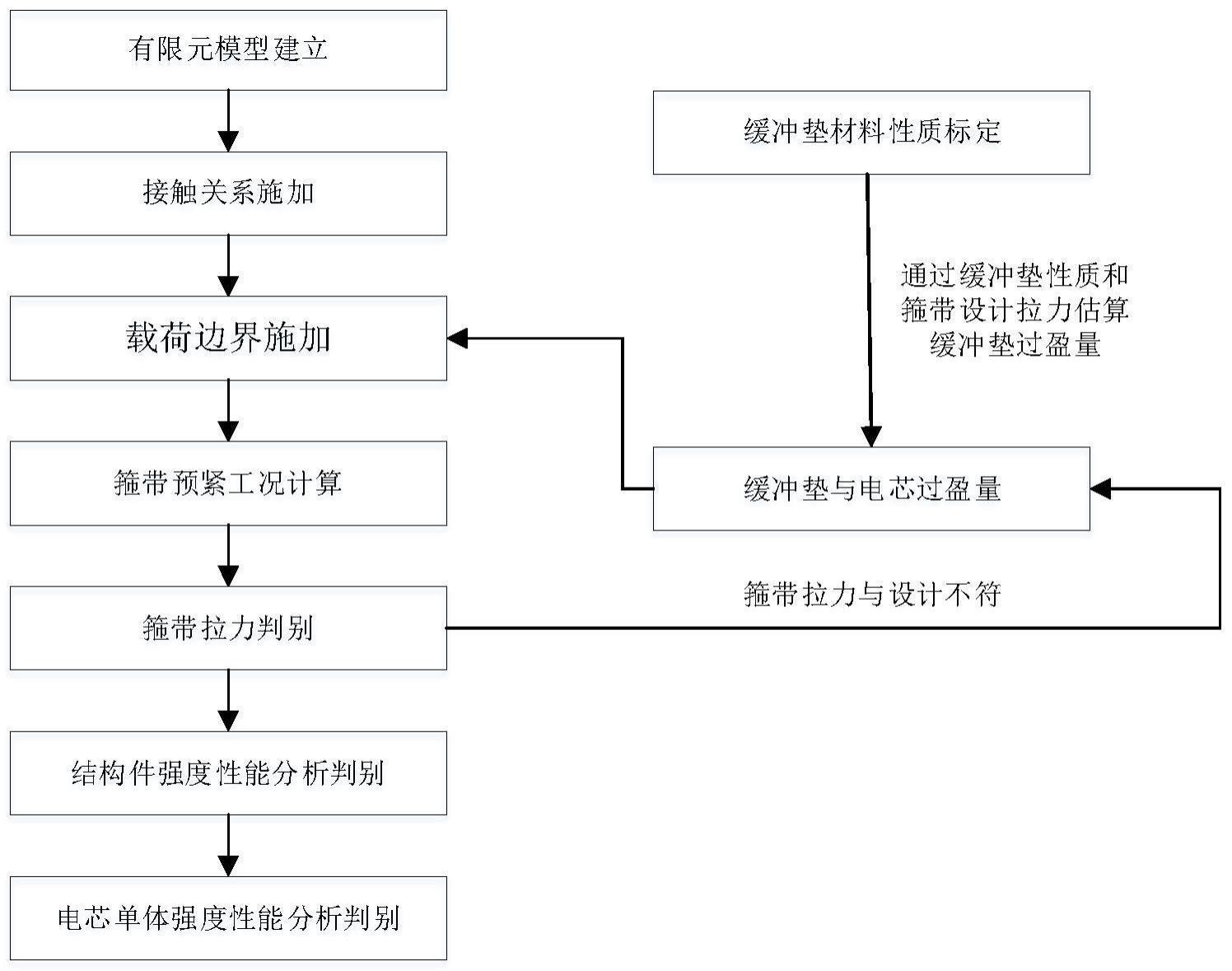

2、本发明技术方案如下,一种箍带式动力电池模组装配强度性能预测方法,包括以下步骤:

3、s1根据真实结构建立动力电池模组有限元分析模型,动力电池模组包括:铝外壳、电芯、端板、缓冲垫、第一箍带和第二箍带;其中箍带与端板接触区域、缓冲垫与电芯接触区域、缓冲垫与端板接触区域节点一一对应;

4、s2定义各零部件材料属性;

5、s3定义各零部件之间接触关系;

6、s4计算预紧工况下缓冲垫的压缩量,并作为过盈载荷;

7、s5定义有限元模型约束条件和过盈载荷;

8、s6采用牛顿法进行非线性静力学求解,计算各个结构的应力、应变;

9、s7提取箍带的拉力,判定是否符合要求;

10、s8计算有限元模型强度性能。

11、进一步的,步骤s1中,动力电池模组电芯采用六面体网格划分,铝外壳采用单层六面体结构,单个电芯厚度方向网格≥3层,在长度和宽度方向的网格尺寸≤6mm;端板厚度方向网格≥2层,与箍带接触区域网格细化,圆周方向的网格份数≥10;箍带厚度方向网格≥3层,与端板接触区域网格长宽比小于2;缓冲垫采用六面体网格划分,厚度方向为1层。

12、进一步的,步骤s2中,定义铝外壳、电芯、端板、缓冲垫和箍带的弹性模量e、泊松比μ和应力-应变曲线;其中电芯定义为弹性体,弹性模量20mpa≤e≤100mpa、泊松比0.4;缓冲垫定义为超弹泡沫,泊松比0.01。

13、进一步的,步骤s3中,端板与缓冲垫,电芯与缓冲垫设置接触关系,接触属性为小滑移,面-面接触,同时定义不可分离;端板与箍带之间接触区域设置接触关系,接触属性为小滑移,面-面接触,摩擦系数为0.04~0.12。

14、进一步的,步骤s4中,计算缓冲垫的受压面积s,

15、计算箍带的设计拉力总和f,见公式(1):

16、f=f第一+f第二………(1)

17、f第一和f第二为第一箍带和第二箍带材料的设计拉力值;

18、计算缓冲垫在设计箍带拉力下的压缩应力σ,见公式(2):

19、

20、根据缓冲垫材料压缩应力-应变曲线,通过纵坐标,压缩应力σ,确定横坐标,压缩应变ε值,并根据缓冲垫初始厚度b0,确定缓冲垫的压缩量δb,见公式(3):

21、δb=b0×ε……………(3)

22、取0.5δb作为缓冲垫与电芯、缓冲垫与端板之间的接触过盈量。

23、进一步的,步骤s5中,采用刚性面模拟组装台面,约束刚性面参考点的六个方向自由度,电芯底面与刚性面设置有限滑移接触,选取模组长度方向中间两个节点约束长度方向自由度,选取两侧端板宽度方向中间两个节点约束宽度方向自由度。

24、进一步的,步骤s5中,对端板与缓冲垫,电芯与缓冲垫的接触对设置过盈载荷,过盈载荷由s4步骤确定。

25、进一步的,步骤s6中,静力学求解为几何非线性,静力学输出包括应力、应变、等效塑性应变、变形和接触压力。

26、进一步的,步骤s7中,若两个箍带的拉力与设计值偏差<3%,继续步骤s8;

27、若任一箍带的拉力与设计值偏差>3%,则调整0.5δb,或调整缓冲垫材料属性,并重复步骤s5~s7,直至符合要求。

28、本发明的有益效果为:

29、本发明充分利用有限元分析计算周期短以及预测准确等优点,能够在设计完成后及时校核箍带式动力电池模组装配工况的应力、变形等,并进行针对性优化设计,从而减少试验验证轮次,减少开发周期,从有限元建模、装配、计算、评价等全维度标准化有限元作业流程,其大大降低了工程师主观性判断带来的计算结果离散度较大问题,统一判别标准,提升了仿真效率,通过对有限元网格的建立、箍带预紧载荷的施加模拟,电芯间缓冲垫的压缩性能模拟等流程,有效解决有限元结果精度和准确度问题。

技术特征:

1.一种箍带式动力电池模组装配强度性能预测方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s1中,动力电池模组电芯采用六面体网格划分,铝外壳采用单层六面体结构,单个电芯厚度方向网格≥3层,在长度和宽度方向的网格尺寸≤6mm;端板厚度方向网格≥2层,与箍带接触区域网格细化,圆周方向的网格份数≥10;箍带厚度方向网格≥3层,与端板接触区域网格长宽比小于2;缓冲垫采用六面体网格划分,厚度方向为1层。

3.如权利要求2所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s2中,定义铝外壳、电芯、端板、缓冲垫和箍带的弹性模量e、泊松比μ和应力-应变曲线;其中电芯定义为弹性体,弹性模量20mpa≤e≤100mpa、泊松比0.4;缓冲垫定义为超弹泡沫,泊松比0.01。

4.如权利要求3所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s3中,端板与缓冲垫,电芯与缓冲垫设置接触关系,接触属性为小滑移,面-面接触,同时定义不可分离;端板与箍带之间接触区域设置接触关系,接触属性为小滑移,面-面接触,摩擦系数为0.04~0.12。

5.如权利要求1至4任一项所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s4中,计算缓冲垫的受压面积s,

6.如权利要求5所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s5中,采用刚性面模拟组装台面,约束刚性面参考点的六个方向自由度,电芯底面与刚性面设置有限滑移接触,选取模组长度方向中间两个节点约束长度方向自由度,选取两侧端板宽度方向中间两个节点约束宽度方向自由度。

7.如权利要求6所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于步骤s5中,对端板与缓冲垫,电芯与缓冲垫的接触对设置过盈载荷,过盈载荷由s4步骤确定。

8.如权利要求5所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s6中,静力学求解为几何非线性,静力学输出包括应力、应变、等效塑性应变、变形和接触压力。

9.如权利要求5所述的一种箍带式动力电池模组装配强度性能预测方法,其特征在于,步骤s7中,若两个箍带的拉力与设计值偏差<3%,继续步骤s8;若任一箍带的拉力与设计值偏差>3%,则调整0.5δb,或调整缓冲垫材料属性,并重复步骤s5~s7,直至符合要求。

技术总结

本发明公开了一种箍带式动力电池模组装配强度性能预测方法,属于模拟测试技术领域,本发明充分利用有限元分析计算周期短以及预测准确等优点,能够在设计完成后及时校核箍带式动力电池模组装配工况的应力、变形等,并进行针对性优化设计,从而减少试验验证轮次,减少开发周期,从有限元建模、装配、计算、评价等全维度标准化有限元作业流程,其大大降低了工程师主观性判断带来的计算结果离散度较大问题,统一判别标准,提升了仿真效率,通过对有限元网格的建立、箍带预紧载荷的施加模拟,电芯间缓冲垫的压缩性能模拟等流程,有效解决有限元结果精度和准确度问题。

技术研发人员:张醒国,蔡存朋,武斌,沈宇航

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!