一种考虑拉刀修磨缺陷的榫槽切削性能预测方法

本发明属于刀具成型使役的,具体涉及一种考虑拉刀修磨缺陷的榫槽切削性能预测方法。

背景技术:

1、精密复杂刀具在目前的各种生产工作环境中得到了广泛的应用,在汽车、家电和军用、民用工业都有着很多的应用。然而,在一些应用场合,对于精密复杂刀具的切削性能有着较高的要求,需要对刀具榫槽切削性能进行评估。虽然精密复杂刀具在成型过程中会经过精密压制、烧结、精密磨制、成型齿刃口精密处理等步骤,但是在进行刀具修磨时仍然会产生凹坑、划痕等微小缺陷。目前,这些微小缺陷还难以预测其分布和尺寸大小,在进行精加工工艺时,工件的表面质量以及刀具的使役情况也难以预测,在进行榫槽切削时很难预测刀具切削的性能。因此,需要一种仿真方案来预测刀具修磨效果对榫槽切削性能的影响。切削仿真能弥补切削实验时不能反映出的刀具表面应力、切削温度等情况,并与有限元分析刀具结构强度结合,更深入的研究切削用量对切削力、切削温度和残余应力的影响,同时阐述切屑和残余应力的形成机理。

技术实现思路

1、本发明的目的在于针对目前在精密复杂刀具成型工艺所产生的凹坑、划痕等微小缺陷难以预测其分布和尺寸大小,以及这些微小缺陷对进行精加工工艺时,工件表面质量以及刀具的使役情况的影响难以预测等问题,提供了一种考虑拉刀修磨缺陷的榫槽切削性能预测方法。本发明是一种考虑精密复杂刀具微小缺陷成型机理以及运用微小缺陷刀具进行精加工来提高仿真精度的方法;是一种先进行精密复杂刀具的磨削仿真,再进行切削仿真的方法;是一种通过磨削仿真,产生凹坑、划痕等微小缺陷,再将带有微小缺陷的精密复杂刀具进行切削仿真,探究刀具成型工艺所产生的微小缺陷对刀具使役的影响的方法;是一种结合磨削加工中产生的凹坑、磨痕等微观尺度的微小缺陷和切削仿真中的切削力、切削热等宏观尺度相关参数的多尺度仿真方法;是一种精密复杂刀具从制造到使役的逐级仿真方法。

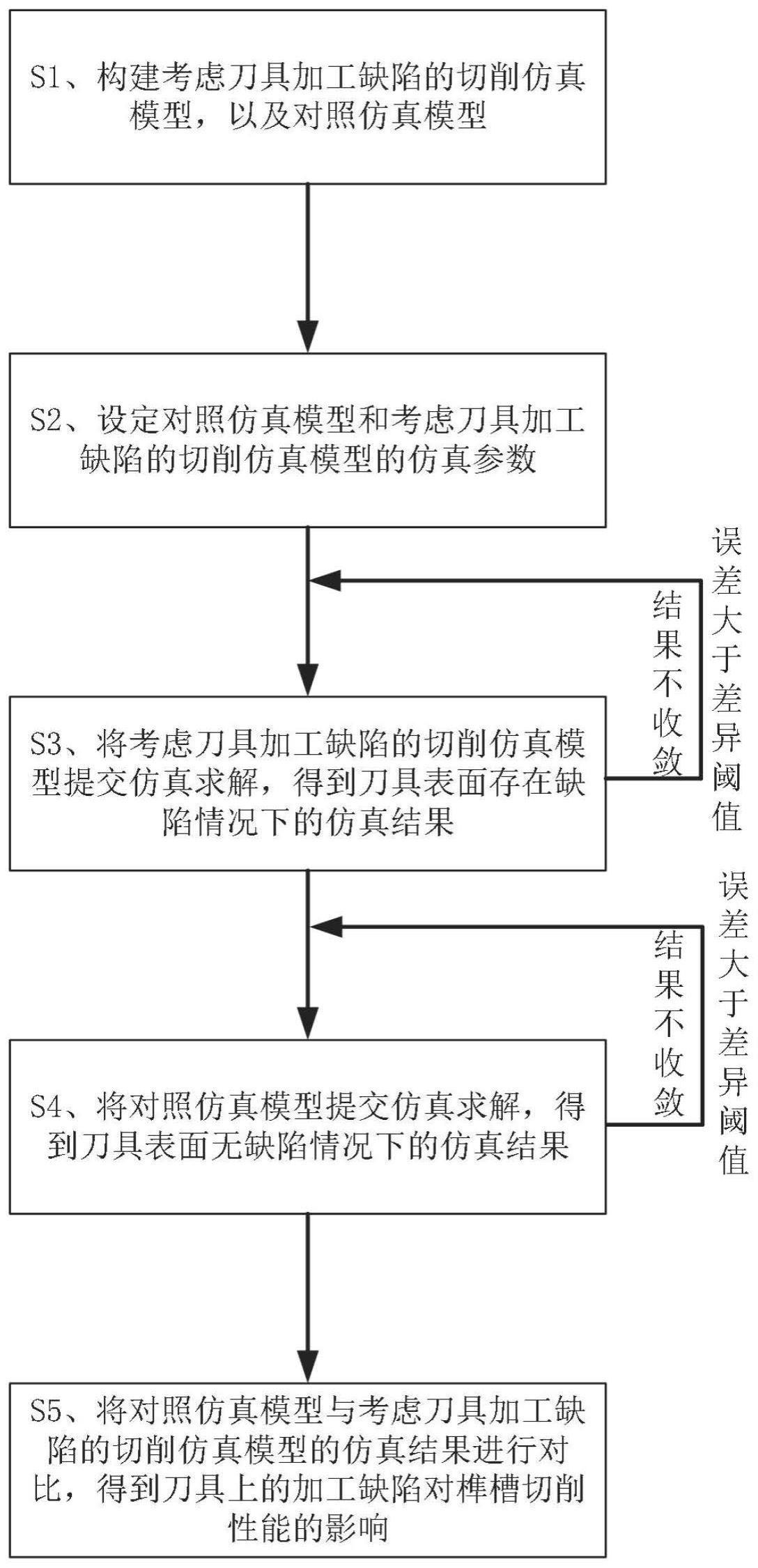

2、本发明提供的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,具体步骤如下:

3、步骤s1、构建考虑刀具加工缺陷的切削仿真模型,以及对照仿真模型。考虑刀具加工缺陷的切削仿真模型包括未成型刀具模型(1)、磨轮组件和工件模型(4)。未成型刀具模型(1)上设有未成型区域。所述的磨轮组件用于对未成型刀具模型(1)上的未成型区域进行磨削仿真,使得未成型刀具模型(1)的未成型区域中形成切削刃、前刀面和后刀面。所述的对照仿真模型包括一般成型刀具模型(5)和工件模型(4)。

4、步骤s2、设定对照仿真模型和考虑刀具加工缺陷的切削仿真模型的仿真参数。

5、步骤s3、将考虑刀具加工缺陷的切削仿真模型提交仿真求解,得到刀具表面存在缺陷情况下的仿真结果。仿真过程包括刀具磨削仿真阶段和切削加工仿真阶段。

6、s3-1.刀具磨削仿真阶段。

7、磨轮组件对未成型刀具模型(1)的未成型区域进行磨削仿真,使得未成型刀具模型(1)转变为带加工缺陷的刀具。

8、s3-2.切削加工仿真阶段。

9、使用经过刀具磨削仿真阶段得到的带加工缺陷的刀具对工件模型(4)进行切削仿真,得到仿真结果。仿真结果包括切削加工仿真阶段的刀具的切削力、应力、应变和温度。

10、s4、将对照仿真模型提交仿真求解,得到刀具表面无缺陷情况下的仿真结果。

11、s5、将对照仿真模型与考虑刀具加工缺陷的切削仿真模型的仿真结果进行对比,得到刀具上的加工缺陷对榫槽切削性能的影响。

12、作为优选,所述的未成型刀具模型(1)上的未成型区域呈长方体状。初始状态下,未成型区域位于未成型刀具模型(1)靠近工件模型(4)的一侧。

13、作为优选,所述的磨轮组件包括第一磨削件(2)和第二磨削件(3)。所述的第一磨削件(2)和第二磨削件(3)上均设置有用于对未成型刀具模型(1)进行磨削加工模拟的磨削面。第一磨削件(2)与第二磨削件(3)的磨削面成预设夹角。

14、作为优选,所述的第一磨削件(2)和第二磨削件(3)均能够向未成型刀具模型(1)移动。第一磨削件(2)和第二磨削件(3)在对未成型刀具模型(1)进行磨削加工模拟时的移动方向分别平行于自身的磨削面。

15、作为优选,在刀具磨削仿真阶段中,第一磨削件(2)和第二磨削件(3)先后向未成型刀具模型(1)移动,磨削去除未成型刀具模型(1)的未成型区域上的部分材料,使得未成型刀具模型(1)的未成型区域上形成切削刃、前刀面和后刀面。

16、作为优选,步骤s1中,在考虑刀具加工缺陷的切削仿真模型中,第一磨削件(2)和第二磨削件(3)与未成型刀具模型(1)的接触区域,工件模型(4)上被切削的区域及其周围采用精密网格;第一磨削件(2)、第二磨削件(3)、未成型刀具模型(1)和工件模型(4)上的其余区域采用粗网格。

17、作为优选,步骤s1中,在对照仿真模型中,一般成型刀具模型(5)与工件模型(4)的接触区域及其周围采用精密网格;一般成型刀具模型(5)和工件模型(4)上的其余区域采用粗网格。

18、作为优选,步骤s2中设定的考虑刀具加工缺陷的切削仿真模型的参数包括材料属性、分析步及输出变量、磨轮组件与未成型刀具模型(1)、未成型刀具模型(1)与工件模型(4)之间的接触约束、磨轮组件和未成型刀具模型(1)的运动特性和载荷。

19、作为优选,考虑刀具加工缺陷的切削仿真模型在刀具磨削仿真阶段中,对未成型刀具模型(1)模型的侧面和工件模型(4)施加全约束的边界条件。考虑刀具加工缺陷的切削仿真模型在切削加工仿真阶段中,对工件模型(4)的底面采用完全固定的约束。

20、作为优选,考虑刀具加工缺陷的切削仿真模型在刀具磨削仿真阶段和切削加工仿真阶段的分析步类型均采用显示动态分析步。

21、本发明的有益效果为:

22、1、本发明构建带有未成型刀具的模型,并仿真过程中使用磨轮组件对未成型刀具进行磨削仿真,从而使得未成型刀具的前、后刀面自动形成磨削导致的凹坑、划痕等微小缺陷,进而使得仿真过程更加符合存在磨削加工导致微小缺陷的刀具的实际加工情况,进而提高仿真结果的准确性,实现榫槽加工的精准仿真测试。

23、2、本发明分别仿真出刀具表面带加工缺陷的切削仿真结果,以及刀具表面无缺陷情况下的仿真结果,并对两组仿真结果进行对比,从而得到刀具成型工艺所产生的微小缺陷对刀具使役的影响,以便于对实现对榫槽加工过程的预测。

24、3、本发明在磨削仿真中仅关注磨削平面,对磨轮组件的整体结构进行简化,并将磨轮组件设为刚体,从而简化了仿真过程,提高了仿真效率。

技术特征:

1.一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:所述的未成型刀具模型(1)上的未成型区域呈长方体状;初始状态下,未成型区域位于未成型刀具模型(1)靠近工件模型(4)的一侧。

3.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:所述的磨轮组件包括第一磨削件(2)和第二磨削件(3);所述的第一磨削件(2)和第二磨削件(3)上均设置有用于对未成型刀具模型(1)进行磨削加工模拟的磨削面;第一磨削件(2)与第二磨削件(3)的磨削面成预设夹角。

4.根据权利要求3所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:所述的第一磨削件(2)和第二磨削件(3)均能够向未成型刀具模型(1)移动;第一磨削件(2)和第二磨削件(3)在对未成型刀具模型(1)进行磨削加工模拟时的移动方向分别平行于自身的磨削面。

5.根据权利要求3所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:在刀具磨削仿真阶段中,第一磨削件(2)和第二磨削件(3)先后向未成型刀具模型(1)移动,磨削去除未成型刀具模型(1)的未成型区域上的部分材料,使得未成型刀具模型(1)的未成型区域上形成切削刃、前刀面和后刀面。

6.根据权利要求3所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:步骤s1中,在考虑刀具加工缺陷的切削仿真模型中,第一磨削件(2)和第二磨削件(3)与未成型刀具模型(1)的接触区域,工件模型(4)上被切削的区域及其周围采用精密网格;第一磨削件(2)、第二磨削件(3)、未成型刀具模型(1)和工件模型(4)上的其余区域采用粗网格。

7.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:步骤s1中,在对照仿真模型中,一般成型刀具模型(5)与工件模型(4)的接触区域及其周围采用精密网格;一般成型刀具模型(5)和工件模型(4)上的其余区域采用粗网格。

8.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:步骤s2中设定的考虑刀具加工缺陷的切削仿真模型的参数包括材料属性、分析步及输出变量、磨轮组件与未成型刀具模型(1)、未成型刀具模型(1)与工件模型(4)之间的接触约束、磨轮组件和未成型刀具模型(1)的运动特性和载荷。

9.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:考虑刀具加工缺陷的切削仿真模型在刀具磨削仿真阶段中,对未成型刀具模型(1)模型的侧面和工件模型(4)施加全约束的边界条件;考虑刀具加工缺陷的切削仿真模型在切削加工仿真阶段中,对工件模型(4)的底面采用完全固定的约束。

10.根据权利要求1所述的一种考虑拉刀修磨缺陷的榫槽切削性能预测方法,其特征在于:考虑刀具加工缺陷的切削仿真模型在刀具磨削仿真阶段和切削加工仿真阶段的分析步类型均采用显示动态分析步。

技术总结

本发明公开了一种考虑拉刀修磨缺陷的榫槽切削性能预测方法。该方法如下:S1、构建考虑刀具加工缺陷的切削仿真模型,以及对照仿真模型。S2、设定对照仿真模型和考虑刀具加工缺陷的切削仿真模型的仿真参数。S3、将考虑刀具加工缺陷的切削仿真模型提交仿真求解,得到刀具表面存在缺陷情况下的仿真结果。S4、将对照仿真模型提交仿真求解,得到刀具表面无缺陷情况下的仿真结果。S5、将对照仿真模型与考虑刀具加工缺陷的切削仿真模型的仿真结果进行对比,得到刀具上的加工缺陷对榫槽切削性能的影响。本发明能够得到刀具成型工艺所产生的微小缺陷对刀具使役的影响,以便于对实现对榫槽加工过程的预测。

技术研发人员:蒙臻,苏忠跃,胡肖彤,倪敬

受保护的技术使用者:杭州电子科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!