风电叶片主梁初始损伤转捩红外检测方法

本发明属于风电叶片检测,尤其涉及风电叶片主梁初始损伤转捩红外检测方法。

背景技术:

1、风能是现代社会的新型清洁能源,叶片是风力发电机接收风能最重要的部件,它的服役环境复杂恶劣,是风电机组事故率最高的部件,目前我国对风电场叶片的检测方式仍依赖目测和敲击,采用定检和巡检的运维方式,无法发现早期损伤和预判发展趋势,一旦发现问题通常已经很严重;主梁作为叶片最主要的承载部件,其制造目前无法采用完整的自动化生产手段,很多流程仍需人工操作。由于制作工艺的特殊性,主梁成型后不可避免地会产生各种制造缺陷,缺陷的存在会引起主梁层合板的内在不均匀性和局部应力集中,并构成潜在的损伤起始点,由于这种损伤很难用肉眼检查出来,将直接影响叶片的服役寿命。

2、目前的大多数研究是将金属材料内部不同形式的能量变化看作疲劳损伤状态的指标来检测损伤,复合材料由于具有各向异性,其损伤机理远比金属复杂。复合材料在疲劳过程中输入的机械能大部分转化为热耗散,其余的部分能量转化为“疲劳破坏能”,导致材料内部缺陷的转捩和裂纹的萌生,通过红外热像技术可以实时监测复合材料的表面温度变化,获得热耗散的规律,从而定量地表征与疲劳损伤相关的那部分能量的变化。然而,含缺陷的复合材料在疲劳过程中关于热耗散与“形成损伤所消耗的能量”之间的关系目前没有一个系统的、定量的理论分析模型,并且针对复合材料的早期损伤检测都是大部分是对于内部无缺陷的材料,关于含缺陷复合材料在疲劳过程中逐渐发展为初始损伤的检测研究亟待解决。

3、因此,亟需一种风电叶片主梁初始损伤转捩红外检测方法。

技术实现思路

1、本发明目的在于提供风电叶片主梁初始损伤转捩红外检测方法,以解决背景技术中提出的技术问题。

2、为实现上述目的,本发明的所采取的技术方案是:

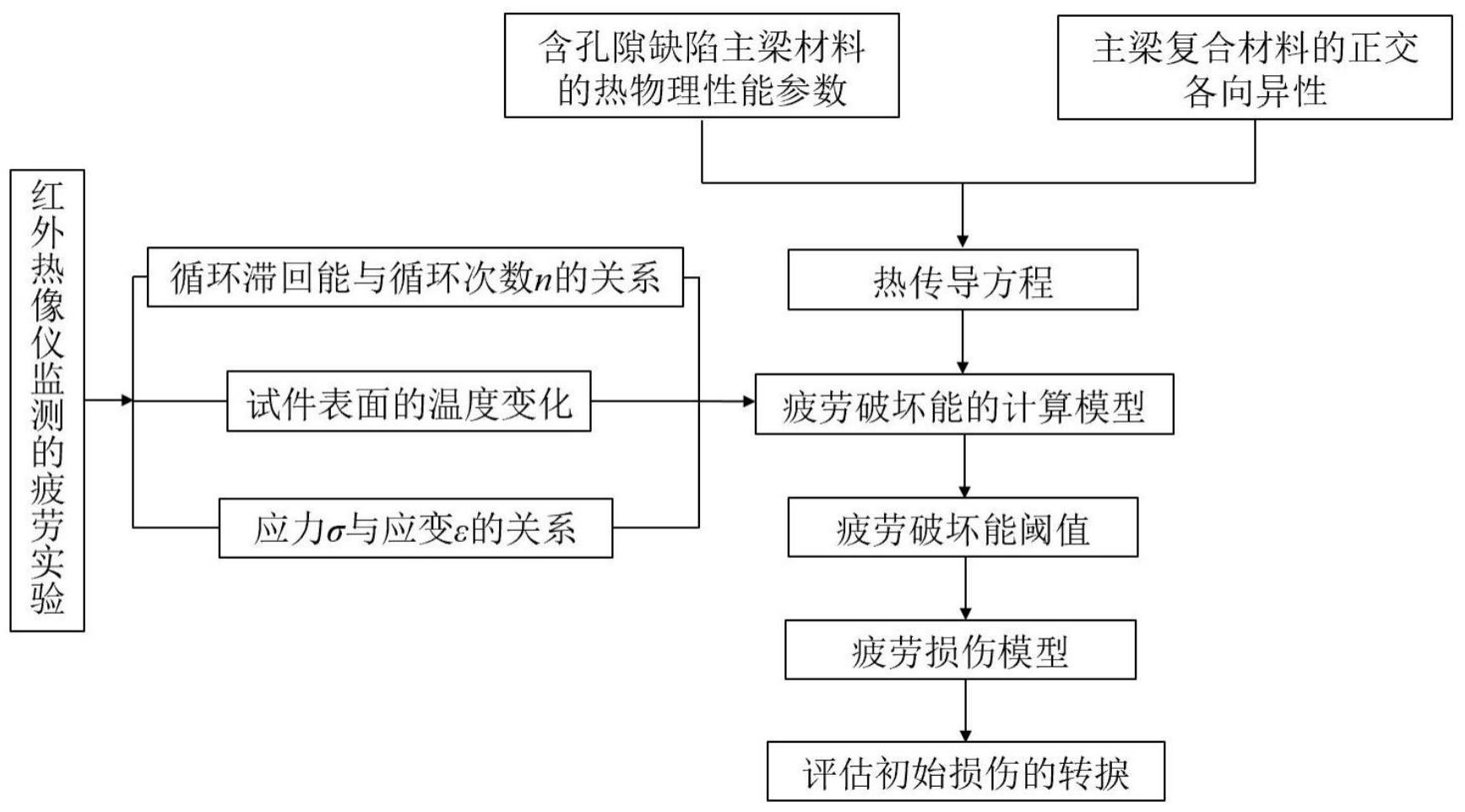

3、风电叶片主梁初始损伤转捩的红外疲劳检测方法,包括以下步骤:

4、s1:对含孔隙缺陷的叶片主梁材料的性能参数进行均匀化处理,获得多个含不同孔隙率的叶片主梁材料的参数值,所述参数值包括:密度、比热容、平行纤维平面内的导热系数和厚度方向的导热系数;

5、s2:对多个叶片主梁在疲劳试验机上分别进行静拉伸试验和疲劳试验,分别获得多个叶片主梁的应力-应变曲线;在疲劳实验过程中使用红外热像仪同步监测并记录试件表面的温度变化;

6、s3:根据s2获得各叶片主梁在疲劳试验过程中的应力、应变及试件表面温度t,计算含不同孔隙率的叶片主梁在不同循环次数下的疲劳破坏能并绘制叶片主梁的循环次数与疲劳破坏能的关系图,图中疲劳破坏能第二次快速增长的拐点处的循环次数认定为叶片主梁初始损伤检测的临界时刻;

7、s4:基于疲劳破坏能构建损伤变量d(n)模型,并将s1-s3步骤中得到的数据代入到模型中得到损伤变量d(n)的数据结果;

8、s5:基于疲劳破坏能构建的疲劳损伤累积模型d(n),根据模型采用最小二乘法对s4中得到的损伤变量d(n)的数据结果进行曲线拟合,确定模型中未知参数a,b的值以及数据点与曲线的相关系数r2,验证模型的准确性;

9、s6:由s4得到的多个叶片主梁的损伤变量d(n)的临界值一致、根据损伤变量d(n)的临界值、s5提出的疲劳损伤累积模型d(n)、以及材料的未知参数a,b反推临界时的循环次数,评估叶片主梁内部孔隙缺陷转捩为初始损伤的准确时刻。

10、作为本发明的进一步改进,所述步骤s1中均匀化处理包括以下步骤:

11、a:对多个叶片主梁材料的热物理性能参数ρ、c、λh进行计算,计算公式分别如下:

12、ρ=ρg·vg+ρa·(1-vg)

13、c=cg·vg+ca·(1-vg)

14、λh=λx·vg+λa·(1-vg)

15、其中,ρg、ρa分别为gfrp复合材料材料和空气的密度,kg·m-3;cg、ca分别为材料和空气的比热容,j/(kg·℃);λx为材料在平行纤维方向的导热系数,w/(m·℃);λa为空气的导热系数,w/(m·℃);vg为材料内部除孔隙外的体积含量;

16、b:对于垂直纤维方向的导热系数需做简化处理,叶片主梁材料在垂直纤维方向的导热系数λl的计算公式如下:

17、

18、式中:λy为材料在垂直纤维方向的导热系数,w/(m·℃);λa为空气的导热系数,w/(m·℃)。

19、作为本发明的进一步改进,所述步骤s3中疲劳破坏能的计算公式为:

20、

21、作为本发明的进一步改进,所述步骤s4中基于疲劳破坏能构建损伤变量d(n)模型定义如下:

22、

23、式中,ed为循环次数n时的疲劳破坏能;ed0为疲劳破坏能的初始值;edf为失效时的疲劳破坏能,由于疲劳破坏能的初始值ed0为零,公式(18)改写为:

24、

25、作为本发明的进一步改进,所述步骤s5中于疲劳破坏能构建的疲劳损伤累积模型d(n)定义如下:

26、

27、式中,a和b是模型中的未知材料参数;n为循环次数;n为施加载荷水平下相应的疲劳寿命;n/n为归一化循环次数。

28、作为本发明的进一步改进,所述疲劳试验机为电动液压伺服万能疲劳试验机,所述静拉伸试验加载速率为2mm/min,疲劳试验加载频率为10hz,波形为正弦波,应力比r=0.1。

29、作为本发明的进一步改进,所述红外热像仪为necr300红外热像仪,热工作波长为8-12μm,测量精度为±0.1℃,红外热像仪的采样频率设置为60hz。

30、作为本发明的进一步改进,所述叶片主梁材料是单向玻璃纤维增强环氧树脂。

31、采用上述技术方案所产生的有益效果在于:

32、本发明采用疲劳破坏能作为风力机叶片主梁内部孔隙缺陷转捩为初始损伤的依据,在建立疲劳破坏能的计算模型时,不仅考虑了叶片主梁材料的正交各向异性,还考虑了孔隙缺陷对主梁材料疲劳损伤的影响。本发明的计算简单且方便工程技术人员的使用,可以为风力机叶片主梁的疲劳测试提供参考,同时为开展其他各种纤维增强的复合材料的初始损伤检测提供理论和技术支撑。

技术特征:

1.风电叶片主梁初始损伤转捩的红外疲劳检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于,所述步骤s1中均匀化处理包括以下步骤:

3.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于,所述步骤s3中疲劳破坏能的计算公式为:

4.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于,所述步骤s4中基于疲劳破坏能构建损伤变量d(n)模型定义如下:

5.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于,所述步骤s5中于疲劳破坏能构建的疲劳损伤累积模型d(n)定义如下:

6.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于:所述疲劳试验机为电动液压伺服万能疲劳试验机,所述静拉伸试验加载速率为2mm/min,疲劳试验加载频率为10hz,波形为正弦波,应力比r=0.1。

7.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于:所述红外热像仪为necr300红外热像仪,热工作波长为8-12μm,测量精度为±0.1℃,红外热像仪的采样频率设置为60hz。

8.根据权利要求1所述的风电叶片主梁初始损伤转捩红外检测方法,其特征在于:所述叶片主梁材料是单向玻璃纤维增强环氧树脂。

技术总结

本发明设计风电叶片主梁初始损伤转捩的红外疲劳检测方法,包括以下步骤:S1:获得多个含不同孔隙率的叶片主梁材料的参数值,所述参数值包括:密度、比热容、平行纤维平面内的导热系数和厚度方向的导热系数;S2:对多个叶片主梁在疲劳试验机上进行静拉伸试验和疲劳试验,使用红外热像仪记录试件表面的温度变化;S3:绘制叶片主梁的循环次数与疲劳破坏能的关系图;S4:基于疲劳破坏能构建损伤变量D(n)模型,得到损伤变量D(n)的数据结果;S5:基于疲劳破坏能构建的疲劳损伤累积模型D(n),确定模型中未知参数A,B的值以及数据点与曲线的相关系数R2,验证模型的准确性;S6:反推临界时的循环次数,评估叶片主梁内部孔隙缺陷转捩为初始损伤的准确时刻。

技术研发人员:周勃,俞方艾,张雪岩,李晖

受保护的技术使用者:沈阳工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!