一种基于机械损伤阈值的锂离子电芯仿真建模方法与流程

本发明涉及锂离子电池,具体地说,涉及一种基于机械损伤阈值的锂离子电芯仿真建模方法。

背景技术:

1、我国电动汽车的市场占有率越来越高,人们对于动力电池本身的安全性能也提出了更高的要求。在电动汽车的行驶过程中,由机械滥用工况引发的事故超过三分之一,这对于提高动力电池系统,尤其是电芯的机械损伤失效设计与失效评估,都提出了紧迫的需求。

2、电芯是一个复杂的结构组合,主要由铝壳和内部卷芯组成,而内部的卷芯又包含了隔膜、正极极片、负极极片等,各部分的力学性能存在较大差异,难以准确的对其进行力学性能进行标定。目前,在利用有限元软件对电池包进行安全性评估时,通常将电芯简化成一个弹性的质量块,但此种方法无法准确地判定电芯在受到挤压后的状态与风险程度。如何精确的建立电芯的有限元模型,评估电芯在机械滥用工况下的风险等级是一个亟待解决的问题。

3、现阶段也有人针对电池包的安全进行了仿真试验,比如公开号为cn113806961a,公开日为2021年12月17日的中国专利文献公开了一种电池包安全仿真建模及评价方法,该方法对电池单体进行挤压试验,得到实际挤压力-实际位移曲线;建立电池单体仿真模型,对电池单体仿真模型进行仿真挤压试验输出仿真挤压力-仿真位移曲线,调整并标定电池单体仿真模型,以使仿真挤压力-仿真位移曲线和实际挤压力-实际位移曲线的吻合度不小于设定值;依次建立电池模组仿真模型、电池包仿真模型和电池包底部误用工况模型。由此可见,该方法对电池安全仿真试验主要侧重于仿真挤压力-仿真位移曲线,但在对于复杂结构的电芯受到挤压后的状态和风险程度仍然无法准确判定。

技术实现思路

1、1.发明所要解决的技术问题

2、针对现有技术中的电池包安全仿真试验无法准确判定电芯受到挤压后的状态和风险程度的问题,本发明提出一种基于机械损伤阈值的锂离子电芯仿真建模方法,能够根据失效情况和损伤阈值定义出电芯在不同损伤阈值情况下对应的风险等级,在电池包的安全性设计中可以更加清晰的评估电芯的失效风险程度。

3、2.技术方案

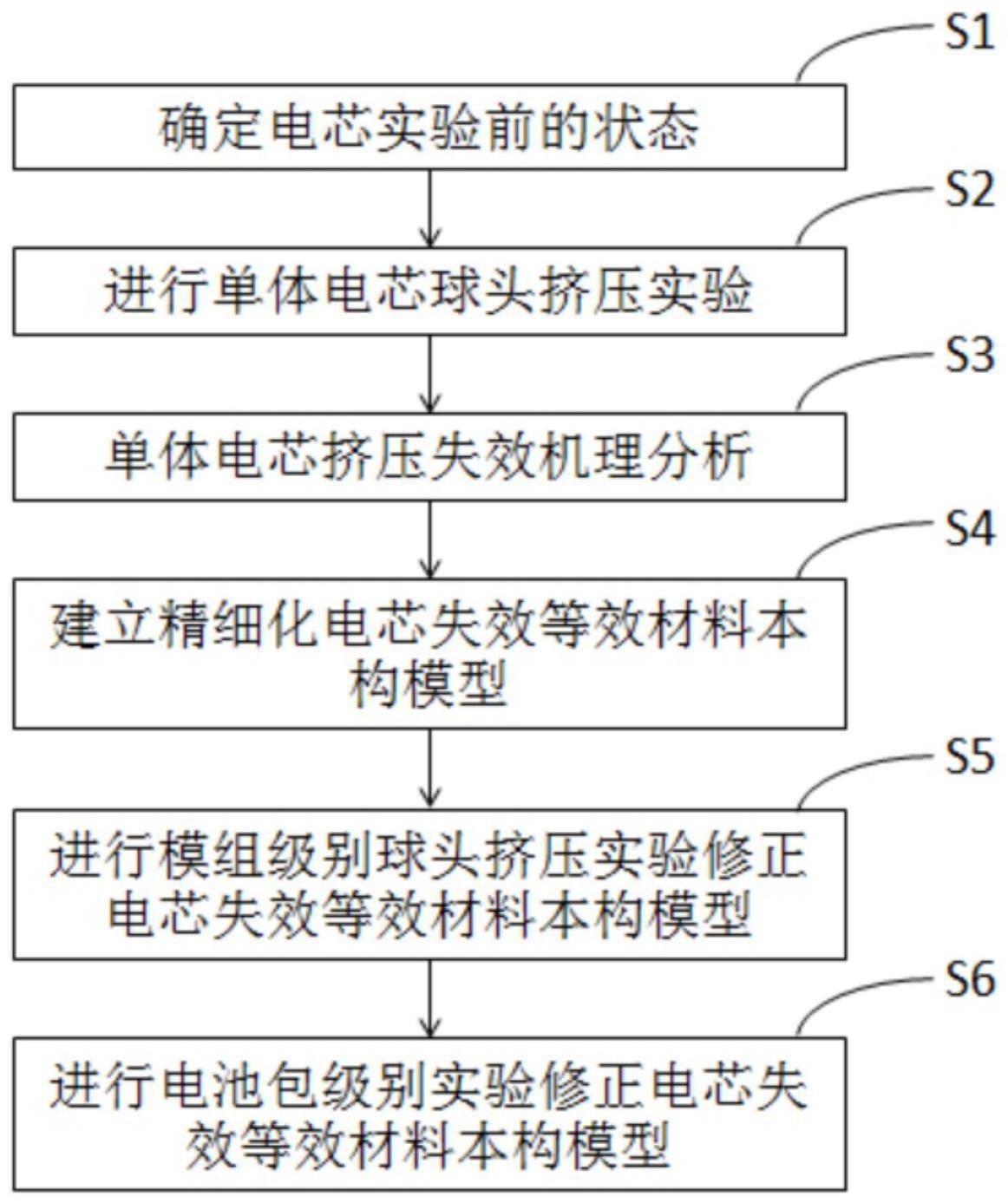

4、为了实现上述目的,本发明提供一种基于机械损伤阈值的锂离子电芯仿真建模方法,包括以下步骤:

5、s1,准备多个电芯,测量每个电芯的容量、电压值、外形尺寸和重量参数,保证每个电芯的状态一致;

6、s2,对不同电芯的不同区域进行单体电芯球头挤压实验,获取电芯的刚度曲线、电芯的失效形式与对应的损伤阈值;

7、s3,分析单体电芯挤压失效类别,并根据不同的失效类别对电芯进行处理,定义电芯在不同损伤阈值情况下对应的风险等级;

8、s4,根据步骤s2的实验数据,建立电芯失效等效材料本构模型;根据步骤s3的风险等级,确定电芯仿真失效时的变形模式,并设定相应的失效阈值;

9、s5,将单体电芯置于含有多个电芯的模组中,参照s1、s2中单体电芯的挤压试验获取模组的刚度曲线与损伤阈值,根据模组的刚度曲线与损伤阈值来修正s4中的电芯失效等效材料模型;

10、s6,将包括多个电芯的模组置于电池包中,参照s1、s2中单体电芯的挤压试验获取电池包的刚度曲线与损伤阈值,据电池包的刚度曲线与损伤阈值来修正s4中的电芯失效等效材料模型。

11、3.有益效果

12、采用本发明提供的技术方案,与已有的公知技术相比,具有如下有益效果:

13、(1)本发明的一种基于机械损伤阈值的锂离子电芯仿真建模方法,单体电芯挤压实验获取电芯的刚度曲线、电芯失效形式以及对应损伤阈值,然后对电芯在挤压实验后进行失效分类处理,并根据失效情况和损伤阈值定义出电芯在不同损伤阈值情况下对应的风险等级,在电池包安全性设计中可以更加清洗的评估电芯的失效风险程度,提升了对于电池包安全防护设计的能力和失效形式的预判精准度。

14、(2)本发明的一种基于机械损伤阈值的锂离子电芯仿真建模方法,在挤压实验的基础上,建立电芯失效等效材料本构模型,模拟数据可靠性更高。并且通过模组级别与电池包级别的实验对所得模型进行修正,得到了更高精度的电芯失效等效材料本构模型,相对于传统的电芯建模方法,可以更好地模拟电芯的真实状态。

15、(3)本发明的一种基于机械损伤阈值的锂离子电芯仿真建模方法,分别对电芯大面、正极侧面、负极侧面和底面进行多个区域划分,依次完成对每个区域的球头挤压实验,获得每个区域的刚度曲线和损伤阈值,依次为基础建立电芯失效等效材料本构模型,提高了电芯模型的精细化程度。

16、(4)本发明的一种基于机械损伤阈值的锂离子电芯仿真建模方法,工装一方面将电芯夹持固定,另一方面两块挡板活动连接在基座上,二者之间间距可调,可以夹持不同数量的电芯,结合实际工况调整实验条件。预警装置为两块挡板增加相向的预紧力,可以更好地模拟电芯在模组中的实际工况,能够使实验结果更加准确。

技术特征:

1.一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s2包括:

3.根据权利要求1所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s3包括:

4.根据权利要求3所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述失效分类处理包括:

5.根据权利要求2所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s4包括:

6.根据权利要求1所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述模组包括多个单体电芯和设置在电芯外侧的端板、侧板;所述电池包包括托盘,多个模组安装在托盘上,托盘包括边框、梁与底板。

7.根据权利要求6所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s5包括:

8.根据权利要求6所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s6包括:

9.根据权利要求1所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述损伤阈值表示单体电芯在进行球头挤压实验时,单体电芯产生铝壳破裂或电压下降情况时对应的挤压头刺入电芯的深度值。

10.根据权利要求1所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述步骤s1包括:

11.根据权利要求2所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,在对电芯正极侧面、电芯负极侧面和电芯底面的多个区域进行挤压实验时,需要借助工装对电芯进行夹持固定,模拟电芯在模组中的情况。

12.根据权利要求11所述的一种基于机械损伤阈值的锂离子电芯仿真建模方法,其特征在于,所述工装包括基座(1)和相对设置在基座(1)上的两块挡板,两块挡板与基座(1)活动连接;两块挡板用于夹持电芯,两块挡板之间连接有预紧装置,预紧装置为两块挡板增加相向的预紧力。

技术总结

本发明公开了一种基于机械损伤阈值的锂离子电芯仿真建模方法,属于锂离子电池技术领域,包括以下步骤:确定电芯实验前的状态;进行单体电芯球头挤压实验,获取电芯的刚度曲线、电芯的失效形式与对应的损伤阈值;分析单体电芯挤压失效机理,定义电芯在不同损伤阈值情况下对应的风险等级;建立电芯失效等效材料本构模型;进行模组级别球头挤压实验修正电芯失效等效材料本构模型;进行电池包级别球头挤压实验修正电芯失效等效材料本构模型。本发明能够根据失效情况和损伤阈值定义出电芯在不同损伤阈值情况下对应的风险等级,在电池包的安全性设计中可以更加清晰的评估电芯的失效风险程度。

技术研发人员:韦鹏,吴宝,刘青,吕希祥,江勇,程生,董世民,张龙,孙斌

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!