卸船机门框设计方法、卸船机门框及其装配方法与流程

本发明涉及卸船机设计制造领域,尤其涉及一种卸船机门框设计方法、卸船机门框及其装配方法。

背景技术:

1、卸船机门框是联系整个卸船机的重要结构,其上方支撑大梁组件,下方连接大车行走机构,卸船机的装配作业关系到整个卸船机的整体质量,是尤为重要的一环。

2、目前的传统组装作业中,是利用液压平板车将门框构件转运到位,按照门框外侧向下的方式摆放至胎架上,校正构件水平、直线度等,符合图纸要求后焊接门框立柱与联系梁对接缝,利用汽车吊配合安装门框撑杆系统调整到位后,在构件上方实时焊接。

3、然而申请人发现,现场拼装、焊接作业撑杆系统、安装撑杆端头封板需借助登高平台作业,施工作业点在不同的位置,需要多次移动登高平台。撑杆表面除锈和修补油漆时需要登高车配合作业。不仅作业效率低,成本高,而且高空作业存在一定的安全隐患。

技术实现思路

1、本发明的目的在于提供一种卸船机门框设计方法,能够降本增效又可以降低卸船机装配的安全风险。

2、为实现前述目的的卸船机门框设计方法,包括如下步骤:

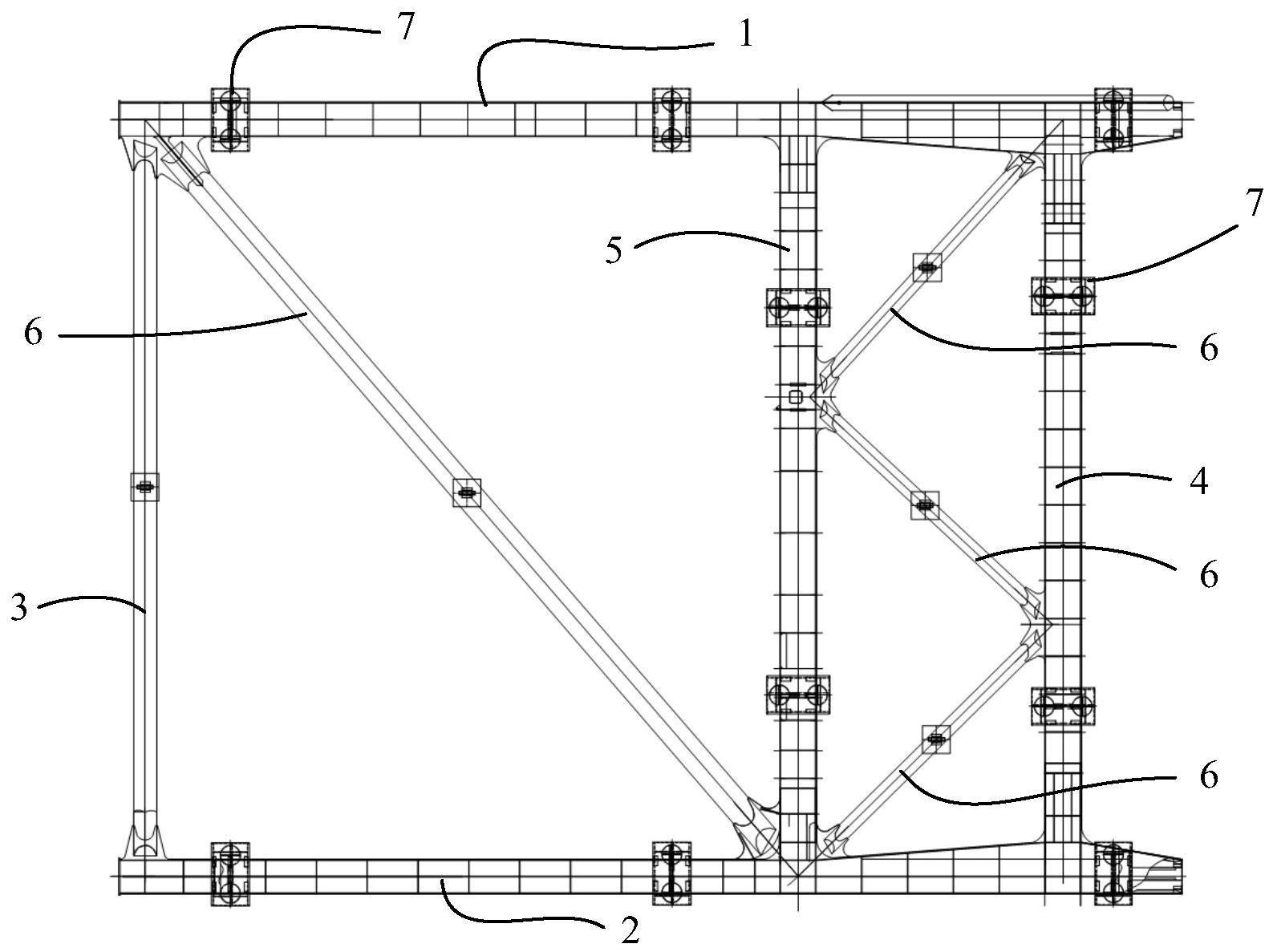

3、按照构件类型,将卸船机门框划分为门框本体组件以及门框支撑组件,所述门框本体组件包括海侧立柱以及陆侧立柱,所述门框支撑组件包括上横梁、下横梁、联系横梁以及多个撑杆;

4、依照组装后构件的相对位置,定义所述海侧立柱的外侧面以及、内侧面、外表面以及内表面;

5、依照组装后构件的相对位置,定义所述陆侧立柱的外侧面、内侧面、外表面以及内表面;

6、在所述海侧立柱的外侧面中配置至少一对吊点,或在所述海侧立柱的外侧面以及内表面中分别配置一个吊点,在所述海侧立柱的内侧面中配置多个海侧连接点位;

7、在所述陆侧立柱的外侧面中配置至少一对吊点,或在所述陆侧立柱的外侧面以及内表面中分别配置一个吊点,在所述陆侧立柱的内侧面中配置多个陆侧连接点位,所述多个陆侧连接点位与所述多个海侧连接点位一一对应。

8、在一个或多个实施例中,配置在所述海侧立柱上所述吊点的数量为两个,包括设置在所述海侧立柱外侧面的第一吊点以及配置在所述海侧立柱内表面的第二吊点;配置在所述陆侧立柱上的所述吊点数量为两个,包括设置在所述陆侧立柱外侧面的第三吊点以及配置在所述陆侧立柱内表面的第四吊点;

9、其中,所述海侧立柱的一端具有第一连接部,所述第二吊点对应所述第一连接部的位置设置,所述第一吊点设置于所述海侧立柱的另一端;所述陆侧立柱的一端具有第二连接部,所述第四吊点对应所述第二连接部的位置设置,所述第四吊点设置于所述陆侧立柱的另一端。

10、另一方面,根据本申请的一些实施例还提供了一种卸船机门框,其采用如前所述的卸船机门框设计方法设计后加工得到。

11、又一方面,根据本申请的一些实施例还提供了一种卸船机门框的装配方法,其特征在于,对如前所述的卸船机门框进行装配,所述装配方法包括如下步骤:

12、在装配平面内分别绘制所述海侧立柱、所述陆侧立柱、所述上横梁、所述下横梁、所述联系横梁以及多个所述撑杆的地样线;

13、沿所述地样线布设多个胎架;

14、采用吊具连接所述海侧立柱的一对吊点后,将所述海侧立柱吊运至所述胎架上,使得所述海侧连接点位朝向所述装配平面;

15、采用吊具连接所述陆侧立柱的一对吊点后,将所述陆侧立柱吊运至所述胎架上,使得所述陆侧连接点位朝向所述装配平面;

16、将所述上横梁、所述下横梁以及所述联系横梁分别置于所述胎架上,并将所述上横梁、所述下横梁以及所述联系横梁分别与所述海侧连接点位以及所述陆侧连接点位焊接连接;

17、依照所述地样线,将多个所述撑杆布设于所述上横梁与所述联系横梁之间,以及所述联系横梁与所述下横梁之间,并将所述撑杆与所述上横梁、所述联系横梁以及所述下横梁焊接。

18、在一个或多个实施例中,在绘制所述地样线时,是利用激光经纬仪在装配平面内绘制出下横梁中心线,再以此线为基准绘制剩余地样线。

19、在一个或多个实施例中,在布设所述胎架时,令所述胎架对准所述卸船机门框内隔板处。

20、在一个或多个实施例中,在布设所述胎架时,采用激光进行对所述胎架的位置进行水平校正。

21、在一个或多个实施例中,装配方法还包括:

22、放置所述联系横梁时,使得联系横梁与所述海侧立柱以及所述陆侧立柱对接位置预留拼装间隙;

23、采用千斤顶调整所述海侧立柱以及所述陆侧立柱的水平度,并用激光进行水平校正;

24、以海侧立柱以及陆侧立柱的中心线为基准,划出海侧立柱、陆侧立柱与联系横梁连接端的余量修割线,并修割余量。

25、在一个或多个实施例中,装配方法还包括:放置所述联系横梁、所述上横梁以及所述下横梁时,分别采用激光校正所述联系横梁、所述上横梁以及所述下横梁与所述海侧立柱以及所述陆侧立柱的垂直度,并采用千斤顶进行调整。

26、在一个或多个实施例中,在放置所述撑杆时,调整所述胎架高度,保证所述撑杆无下挠。

27、本发明的有益效果在于:

28、通过本卸船机门框设计方法设计得到的卸船机门框中,海侧立柱以及陆侧立柱的吊点位于上端,从而在吊运至指定位置进行放置时,能够保证用于焊接连接的海侧连接点位以及陆侧连接点位分别位于下方、朝向装配平面设置,从而,在通过本卸船机门框装配方法进行装配时,作业人员无需登高操作,站在装配平面即可完成所有作业,避免了登高作业带来的安全隐患,同时无需额外的登高平台,减少了对设备以及人工的投入。

29、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种卸船机门框设计方法,其特征在于,包括如下步骤:

2.如权利要求1所述的卸船机门框设计方法,其特征在于,配置在所述海侧立柱上所述吊点的数量为两个,包括设置在所述海侧立柱外侧面的第一吊点以及配置在所述海侧立柱内表面的第二吊点;配置在所述陆侧立柱上的所述吊点数量为两个,包括设置在所述陆侧立柱外侧面的第三吊点以及配置在所述陆侧立柱内表面的第四吊点;

3.一种卸船机门框,其特征在于,采用如权利要求1至2中任一项所述的卸船机门框设计方法设计后加工得到。

4.一种卸船机门框的装配方法,其特征在于,对如权利要求3所述的卸船机门框进行装配,所述装配方法包括如下步骤:

5.如权利要求4所述的卸船机门框的装配方法,其特征在于,在绘制所述地样线时,是利用激光经纬仪在装配平面内绘制出下横梁中心线,再以此线为基准绘制剩余地样线。

6.如权利要求4所述的卸船机门框的装配方法,其特征在于,在布设所述胎架时,令所述胎架对准所述卸船机门框内隔板处。

7.如权利要求4所述的卸船机门框的装配方法,其特征在于,在布设所述胎架时,采用激光进行对所述胎架的位置进行水平校正。

8.如权利要求4所述的卸船机门框的装配方法,其特征在于,还包括:

9.如权利要求4所述的卸船机门框的装配方法,其特征在于,还包括:放置所述联系横梁、所述上横梁以及所述下横梁时,分别采用激光校正所述联系横梁、所述上横梁以及所述下横梁与所述海侧立柱以及所述陆侧立柱的垂直度,并采用千斤顶进行调整。

10.如权利要求4所述的卸船机门框的装配方法,其特征在于,在放置所述撑杆时,调整所述胎架高度,保证所述撑杆无下挠。

技术总结

本发明的目的在于提供一种卸船机门框设计方法、卸船机门框及其装配方法,其中设计方法包括如下步骤:按照构件类型,将卸船机门框划分为门框本体组件以及门框支撑组件;依照组装后构件的相对位置,定义海侧立柱以及陆侧立柱的外侧面以及、内侧面、外表面以及内表面;在海侧立柱以及陆侧立柱的外侧面中配置至少一对吊点,在海侧立柱以及陆侧立柱的内侧面中配置多个海侧连接点位。通过本卸船机门框设计方法得到的卸船机门框能够降本增效又可以降低卸船机装配的安全风险。

技术研发人员:居健,陆世华,王浪,徐慧,石磊,戴睿,周明涛,施进,章思浓,王亚宁,桑云龙

受保护的技术使用者:上海振华重工(集团)股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!