一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法

本发明属于机械切削刀具磨损检测,尤其涉及一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法。

背景技术:

1、随着智能制造的发展,而智能切削加工是智能制造的有力保障,实现切削加工智能化,是提升加工效率和加工质量的关键。准确监测加工过程是实现智能加工的前提。作为直接参与切削加工的刀具,铣削刀具的磨损是铣削加工过程中不可避免的问题,磨损后的刀具容易导致加工表面质量下降、加工精度降低、刀具寿命缩短等问题,严重影响了加工效率和成本。

2、为了及时检测铣削刀具的磨损情况,许多学者和工程师进行了大量的研究和探索。传统的刀具磨损检测方法主要包括视觉法、声学法、振动法等,这些方法虽然简单易行,但是存在着检测精度低、可靠性差等问题。

3、近年来,机器学习技术的兴起为铣削刀具磨损检测带来了新的思路,人工神经网络、支持向量机、隐马尔科夫构建的刀具监测模型逐渐应用于实际加工中。但是在真实设备环境中获取的微小故障信号存在数据采集困难、特征幅值较低、易被外部噪声扰动干扰的特点。因此在数据受限的条件下,如何高效优化对信号微小故障的诊断流程是亟待解决的难题。

4、因此,利用多种传感器信息有机融合来准确识别和监测刀具磨损状态是智能加工的关键技术和重点研究方向。

技术实现思路

1、针对以上的实际问题和现有技术的不足,本发明所要解决的主要技术问题是提供一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,可以更好的识别磨损早期的微小振动故障,这些微小振动故障实际上表征了刀具磨损的发展趋势和恶化倾向。对微小故障进行准确诊断,能有效提高系统可靠性,降低事故发生风险,从而保障机床的安全运行。

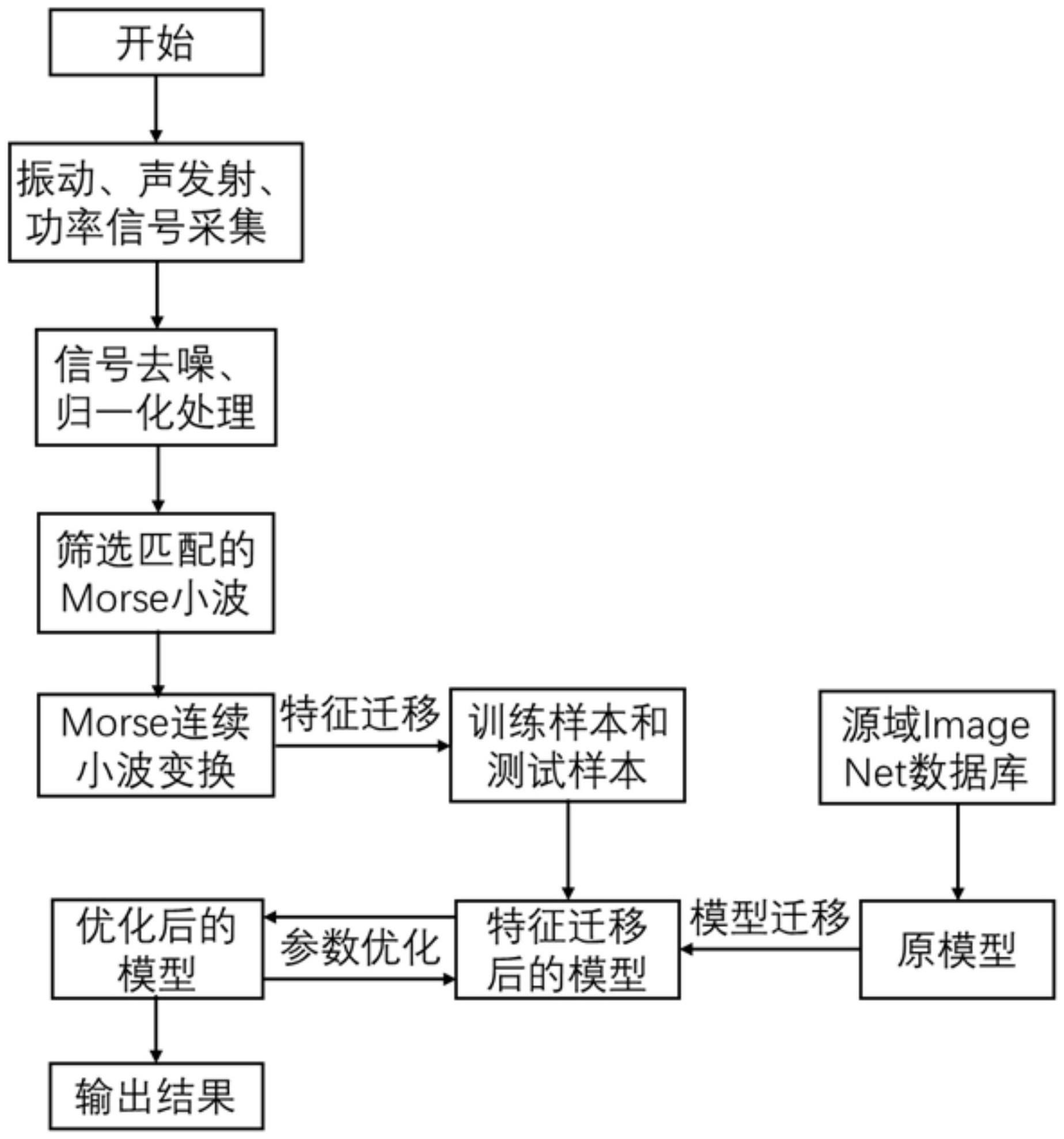

2、为了解决上述的技术问题,本申请提供一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,采用如下的技术方案:

3、一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,包括铣削机床本体、安装在铣削工作台上的测力仪、安装在铣削主轴上的振动传感器及声发射传感器;所述测力仪与工件连接,所述声发射传感器放置在工件附近;

4、所述铣削机床还包括一功率仪采集机;所述检测方法包括如下步骤:

5、步骤a:设置切削参数后,进行单一切削参数铣削实验或者多切削参数铣削实验;

6、步骤b:信号采集样本选取,提取振动传感器、声发射传感器及功率采集机的信号样本;

7、步骤c:对提取的信号样本进行信号的预处理和morse连续小波变换,得到可视化强化特征图像;

8、步骤d:以深度迁移网络模型为迁移对象,将可视化强化特征图像对接模型输入层,构建迁移输入样本;依次利用imagenet数据库及有限目标样本进行模型迁移,使模型从源域中迁移知识,完成迁移学习,形成新的信号;

9、步骤f:用dtn模型对新的信号数据进行分类或预测,输出预测评估报告。

10、在一较佳实施例中,在步骤b中,所述信号采集样本选取包括获取原始加工信号,所述原始加工信号的获取为采集多次相同加工过程中的振动、声发射、切削力的数据。

11、在一较佳实施例中,在步骤b中,对于所述原始加工型号的获取,在单一切削参数铣削实验中功率采集机采集信号为机床总功率型号;在多切削参数铣削实验中功率采集机采集信号为主轴总功率信号。

12、在一较佳实施例中,所述信号采集样本选取的步骤为:

13、步骤a;用电子显微镜对单次加工后刀具的磨损进行测量和记录,磨损值取后刀面最大磨损值;

14、步骤b;根据加工次数将得到的单次加工数据与刀具磨损值一一对应;每个刀具磨损值对应多次走刀过程;

15、步骤c;提取振动信号样本与声发射信号,首先选取与每个刀具磨损值相对应的3次走刀全过程信号;其次选择单次走刀全过程信号中的1s振动信号作为样本;

16、步骤d;提取功率信号样本,每个刀具磨损值同样相对应提取3个走刀全过程功率信号;在单次走刀全过程功率信号中提取8s信号作为功率信号样本。

17、在一较佳实施例中,在步骤c中,所述可视化强化特征图像分为训练集和测试集;所述训练集用于对接模型输入层。

18、在一较佳实施例中,利用imagenet数据库进行模型迁移,具体步骤如下:

19、首先,在源域的imagenet数据集上,使用预训练的dtn模型提取图像的特征向量,并根据图像的类别信息,训练dtn模型的连接层和分类层;

20、而后,在目标域的振动信号数据集上,使用预处理方法将原始数据转化为与imagenet数据集中图像数据相似的特征向量,以便使用预训练的dtn模型提取特征。

21、在一较佳实施例中,利用有限目标样本进行模型迁移,将dtn模型的连接层和分类层中的参数适应到目标域的振动信号数据中,具体步骤如下:

22、步骤(1);在目标域的振动信号数据集上,使用预训练的dtn模型提取特征向量,得到每个样本的特征表示;

23、步骤(2);根据目标域的数据分布情况,重新调整dtn模型的连接层和分类层的结构,增加或减少连接层的数量、调整连接层中神经元的数量和激活函数的类型;

24、步骤(3);使用目标域的振动信号数据集训练连接层和分类层的参数,以适应目标域的数据分布。

25、在一较佳实施例中,在步骤f中,所述dtn模型为调整后的dtn模型。

26、在一较佳实施例中,在步骤a中,在进行单一切削参数铣削实验,所述工件与一测力仪连接;在进行多切削参数铣削实验时,所述工件由虎钳装夹。

27、综上所述,本申请包括以下有益效果:

28、本发明所提供的匹配小波深度迁移学习方法是一种比较先进的深度学习技术,该方法可以通过先训练一个源域图像的深度神经网络模型,然后将其迁移到目标域数据集上进行微调和训练,从而实现对铣削刀具磨损情况的检测和预测。这种方法不需要过多的人工干预和特征提取,具有自动化、高效性和精度高等特点,可以为铣削刀具的磨损检测提供一种新的解决方案。

技术特征:

1.一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:包括铣削机床本体、安装在铣削工作台上的测力仪、安装在铣削主轴上的振动传感器及声发射传感器;所述声发射传感器放置在工件附近;

2.根据权利要求1所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:在步骤b中,所述信号采集样本选取包括获取原始加工信号,所述原始加工信号的获取为采集多次相同加工过程中的振动、声发射、切削力的数据。

3.根据权利要求2所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:在步骤b中,对于所述原始加工型号的获取,在单一切削参数铣削实验中功率采集机采集信号为机床总功率型号;在多切削参数铣削实验中功率采集机采集信号为主轴总功率信号。

4.根据权利要求3所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:所述信号采集样本选取的步骤为:

5.根据权利要求1所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:在步骤c中,所述可视化强化特征图像分为训练集和测试集;所述训练集用于对接模型输入层。

6.根据权利要求1所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:利用imagenet数据库进行模型迁移,具体步骤如下:

7.根据权利要求6所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:利用有限目标样本进行模型迁移,将dtn模型的连接层和分类层中的参数适应到目标域的振动信号数据中,具体步骤如下:

8.根据权利要求7所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:在步骤f中,所述dtn模型为调整后的dtn模型。

9.根据权利要求1所述的一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,其特征在在于:在步骤a中,在进行单一切削参数铣削实验,所述工件与一测力仪连接;在进行多切削参数铣削实验时,所述工件由虎钳装夹。

技术总结

本申请提供一种基于匹配小波深度迁移学习的铣削加工刀具磨损检测方法,包括通过振动、声发射、功率传感器从机床铣削平面加工过程中得到原始的加工信号,从原始加工信号中提取平稳切削过程信号,再通过Morse连续小波对一维故障信号进行匹配升维,捕捉微小变化,得到可视化强化特征图像;其次对深度迁移网络源域模型进行有效迁移,该模型具有高效的图像学习经验,可降低目标域训练样本数量;最后在模型迁移中根据有限数据进行流程的参数优化。该方法泛化能力强,可对多工况下微小特征进行检测与定位,对刀具受到磨损以后导致加工过程中出现的微小振动有着较强的识别能力,并有效减少对数据的依赖,能够极大提高运算速度和诊断精度。

技术研发人员:连云崧,田伟江,周伟,刘超,林亮亮,李友生,褚旭阳

受保护的技术使用者:厦门大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!