一种工业企业生产智能管理方法及系统

本申请涉及生产管理,尤其涉及一种工业企业生产智能管理方法及系统。

背景技术:

1、对于以轻工业产品生产为主的企业而言,例如电子家用产品(电动牙刷、电动剃须刀等)生产制造的企业,多以流水线的方式进行产品的组装,对于这种离散式的生产方式,工业企业在对各个生产线的管理上,通过设立管理员以对每条生产线进行生产管理。产品的组装一般需要多个组装工序,因为产品结构的影响,不同的组装工序存在差异,无法保证每个组装工序的标准完成时长相同。在这种情况下,一般采用组装效率试验以及结合经验数据为不用的组装工序设立组装节点,很难确定最佳的生产组装方式。并且随着生产线规模的增大,组装工序之间的差异性带来的影响被放大,难以基于人工经验确定生产效率,导致企业制定合理的生产计划更加困难。

技术实现思路

1、本申请克服了现有技术的不足,提供了一种工业企业生产智能管理方法及系统。

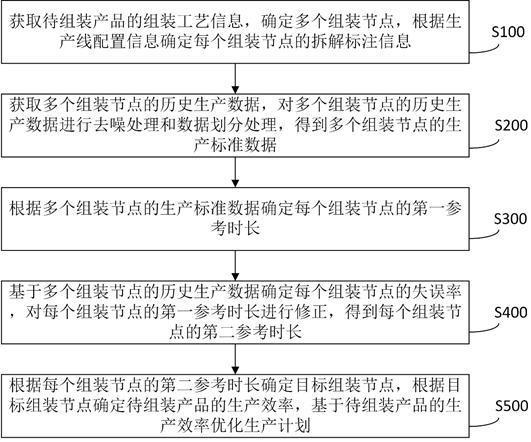

2、本申请第一方面提供了一种工业企业生产智能管理方法,所述方法包括:

3、获取待组装产品的组装工艺信息,确定多个组装节点,根据生产线配置信息确定每个组装节点的拆解标注信息;

4、获取多个组装节点的历史生产数据,对多个组装节点的历史生产数据进行去噪处理和数据划分处理,得到多个组装节点的生产标准数据;

5、根据多个组装节点的生产标准数据确定每个组装节点的第一参考时长;

6、基于多个组装节点的历史生产数据确定每个组装节点的失误率,对每个组装节点的第一参考时长进行修正,得到每个组装节点的第二参考时长;

7、根据每个组装节点的第二参考时长确定目标组装节点,根据目标组装节点确定待组装产品的生产效率,基于待组装产品的生产效率优化生产计划。

8、进一步地,所述对多个组装节点的历史生产数据进行去噪处理和数据划分处理,得到多个组装节点的生产标准数据,包括:

9、构建历史生产数据集合a,a={a1,a2,…,am},m为组装节点的数量;

10、对于历史生产数据集合a中的第i个元素ai,i≤m,根据操作对象对元素ai对应的历史生产数据进行数据划分处理,得到n个数据段,n为操作对象的数量,根据预设学习时长对n个数据段进行数据裁剪,得到第一数据集合b,b={b1,b2,…,bn};

11、对于第一数据集合b中的第j个元素bj,j≤n,对于元素bj对应的历史生产数据进行数据差分处理,α=bj(k+1)-bj(k),bj(k+1)为元素bj中的第k+1个值,bj(k)为元素bj中的第k个值,α为参考因子,以k=1为起始点遍历元素bj的所有值,对于相邻的两个元素,若α=bj(k+1)-bj(k)小于预设参考范围的最小值,舍弃bj(k),若α=bj(k+1)-bj(k)大于预设参考范围的最大值,舍弃bj(k+1),得到元素ai对应组装节点的标准数据;

12、遍历历史生产数据集合a中的每个元素,得到m个组装节点的生产标准数据。

13、进一步地,所述根据多个组装节点的生产标准数据确定每个组装节点的第一参考时长,包括:

14、t11、构建生产标准数据集合c,c={c1,c2,…,cm},ci为生产标准数据集合c中的第i个元素,令i=1;

15、t12、计算ci对应的生产标准数据的方差;

16、t13、若ci对应的生产标准数据的方差大于预设误差阈值,舍弃ci对应的生产标准数据的极值,对ci对应的生产标准数据进行更新,并转到t12,否则计算ci对应的生产标准数据的均值,并转到t14;

17、t14、判断“i<m”是否成立,若成立,令i=i+1,转到t12,否则转到t15;

18、t15、输出m个组装节点对应的生产标准数据的方差,作为每个组装节点的第一参考时长。

19、进一步地,所述根据每个组装节点的第二参考时长确定目标组装节点,根据目标组装节点确定待组装产品的生产效率,包括:

20、将第二参考时长最小值对应的参考节点作为目标组装节点,将目标组装节点的第二参考时长作为完成单个待组装产品的时长,基于完成单个待组装产品的时长确定待组装产品的生产效率。

21、进一步地,对于每个组装节点的第二参考时长,还包括:

22、根据每个组装节点的第二参考时长确定组装节点分配优化方案,基于组装节点分配优化方案对生产计划进行优化;

23、根据每个组装节点的第二参考时长确定组装节点分配优化方案,包括:

24、根据每个组装节点的拆解标注信息对多个组装节点进行筛选,在目标组装节点存在于筛选得到的组装节点中的条件下,基于第二参考时长对筛选得到的组装节点进行排序,得到第一优化方案推荐表。

25、进一步地,根据每个组装节点的第二参考时长确定组装节点分配优化方案,还包括:

26、基于每个组装节点的第二参考时长构建组装节点集合d,d={d1,d2,…,dm};

27、计算任意相邻的两个组装节点的第二参考时长之和,将任意相邻的两个组装节点视为联合体,基于第二参考时长之和对多个联合体进行排序,按照由小到大的顺序舍弃排序后的多个联合体中的重复部分,得到第二优化方案推荐表。

28、本申请第二方面提供了一种工业企业生产智能管理系统,所述系统包括:

29、数据获取模块,用于获取待组装产品的组装工艺信息和多个组装节点的历史生产数据,组装工艺信息中包括有多个组装节点;

30、数据处理模块,用于对多个组装节点的历史生产数据进行去噪处理和数据划分处理,得到多个组装节点的生产标准数据;

31、生产预估模块,用于根据多个组装节点的生产标准数据确定每个组装节点的第一参考时长;

32、参数修正模块,用于基于多个组装节点的历史生产数据确定每个组装节点的失误率,对每个组装节点的第一参考时长进行修正,得到每个组装节点的第二参考时长;

33、效率预估模块,用于根据每个组装节点的第二参考时长确定目标组装节点,根据目标组装节点确定待组装产品的生产效率。

34、进一步地,所述系统还包括:

35、优化推荐模块,用于根据每个组装节点的第二参考时长确定组装节点分配优化方案,组装节点分配优化方案包括第一优化方案推荐表和第二优化方案推荐表。

36、本申请具有以下优点:

37、1、本申请通过获取企业产品的组装工艺信息和历史生产数据,对数据进行分析处理预估得到每个组装节点的第二参考时长,根据每个组装节点的第二参考时长预估企业产品的生产效率,方便企业制定合理的生产计划。

38、2、本申请通过对企业产品的每个组装节点的第二参考时长进行深入分析,针对企业人力资源有限或富余的场景,得到用于不同场景下的组装节点分配优化方案,方便企业制定合理的人员分配方案,提升对人力资源的利用率。

技术特征:

1.一种工业企业生产智能管理方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述对多个组装节点的历史生产数据进行去噪处理和数据划分处理,得到多个组装节点的生产标准数据,包括:

3.如权利要求2所述的方法,其特征在于,所述根据多个组装节点的生产标准数据确定每个组装节点的第一参考时长,包括:

4.如权利要求2所述的方法,其特征在于,所述根据每个组装节点的第二参考时长确定目标组装节点,根据目标组装节点确定待组装产品的生产效率,包括:

5.如权利要求4所述的方法,其特征在于,对于每个组装节点的第二参考时长,还包括:

6.如权利要求5所述的方法,其特征在于,根据每个组装节点的第二参考时长确定组装节点分配优化方案,还包括:

7.一种工业企业生产智能管理系统,其特征在于,所述系统包括:

8.如权利要求7所述的系统,其特征在于,所述系统还包括:

技术总结

本申请提供一种工业企业生产智能管理方法及系统,涉及生产管理技术领域,所述方法包括:获取待组装产品的组装工艺信息,确定多个组装节点;获取历史生产数据并进行去噪处理和数据划分处理,得到生产标准数据;根据多生产标准数据确定每个组装节点的第一参考时长;确定每个组装节点的失误率,对每个组装节点的第一参考时长进行修正,得到每个组装节点的第二参考时长;确定目标组装节点并预估待组装产品的生产效率,优化生产计划。本申请通过获取企业产品的组装工艺信息和历史生产数据,对数据进行分析处理预估得到每个组装节点的第二参考时长,根据每个组装节点的第二参考时长预估企业产品的生产效率,方便企业制定合理的生产计划。

技术研发人员:李华旸,白耀辉,李又奎,徐惠莲,汪翠芳

受保护的技术使用者:江西财经大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!