一种产品运输包装改进设计的方法

本发明属于包装设计,涉及一种产品运输包装改进设计的方法。

背景技术:

1、产品的运输包装设计是产品进入流通过程前最为重要的一环,包装设计的优劣直接决定产品的破损率,从而影响产品的整体成本,现有的包装设计方法主要围绕缓冲包装设计展开。20世纪70年代,美国mts公司与密歇根州立大学包装学院合作提出了缓冲包装设计的五步法;1986年,美国lansmont公司f.c.break等人在五步法的基础上增加一步,形成了目前广泛使用的缓冲包装设计六步法。六步主要包括:①确定产品流通环境条件;②确定产品脆值等特性;③若产品脆值偏低,改进设计产品中的薄弱构件,提高其脆值;④根据产品脆值和缓冲材料特性,设计缓冲结构,并确定其最佳尺寸;⑤综合考虑破损率、成本、环保等多方面因素,进行包装系统优化设计,并制作原型运输包装件;⑥按照国标等要求试验评价原型包装件。

2、现有技术方法多强调缓冲结构设计,缺少对运输包装件的整体评价,对包装件进行测试后若存在问题也未再提出改进优化设计方案;在进行包装测试时只进行了物理实验,实验作用时间很短,不易控制,而且测得的物理量也很有限,无法获得空间和时间上的连续结果,不能完整显现跌落过程的结构响应和结构振动变形机理;设计过程复杂,设计流程未形成一套体系,整体流程人力物力耗费较大,增加了包装设计和测试的成本。

技术实现思路

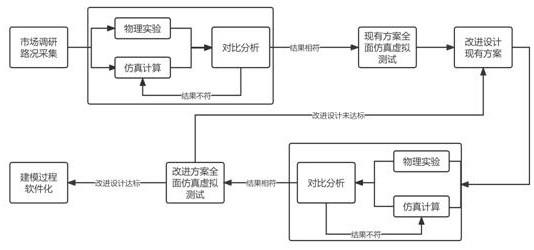

1、本发明的目的是提供了一种产品运输包装改进设计方法,解决了现有技术存在的问题。本发明方法完善了运输包装系统改进设计流程,能够更好地评价包装方案,大大提升了产品运输包装设计的安全性和稳定性;将计算机仿真虚拟技术与物理实验相结合,提高了对包装系统测试结果的准确性,解决了无法完成试验的大型包装件测试问题;将整体设计流程程序化,减少设计以及测试需要的时间,提高运输包装设计的整体效率。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种产品运输包装改进设计的方法,其特征在于,包括以下步骤:

4、步骤1:市场调研和路况采集。统计产品运输包装件各种破损现象,初步分析包装系统破损原因,采集并分析路况信息,得到冲击、振动响应等相关路况数据,为物理测试和包装系统虚拟测试提供基础数据;

5、步骤2:现有包装方案的物理实验和相应仿真虚拟测试。确定运输包装件的测试标准,据此对产品现有包装系统进行物理实验和相应的虚拟测试,得到物理实验结果和虚拟测试结果,对比二者结果的符合度,若结果大致相符合,则说明仿真虚拟测试模型可靠,若不符,则修改仿真模型参数,重新计算,直至确定仿真虚拟模型可靠;

6、步骤3:现有包装方案的全面仿真虚拟测试。对产品现有包装方案进行全面仿真虚拟测试,包括随机振动分析、谐响应分析、水平冲击和垂直冲击分析、吊装分析等,对现有包装方案进行全面评价,从而为下一步改进设计做好准备;

7、步骤4:改进设计。根据仿真虚拟测试结果分析发现设计缺陷,有针对性地对包装系统或产品进行改进设计,并建立相应三维模型;

8、步骤5:对改进的产品运输包装系统进行一定物理实验和相应的仿真虚拟测试,参照步骤2的过程,对改进方案的物理实验和仿真虚拟测试结果进行对比分析,确保改进方案仿真虚拟测试模型的可靠性;

9、步骤6:参照步骤3的过程,对改进的产品运输包装系统进行全面的仿真虚拟测试,若改进方案符合产品运输包装防护要求,则视为合格方案,否则重复步骤4-6,直至方案合格;

10、步骤7:针对合格方案,将其三维和仿真虚拟测试的建模过程软件化,提高包装设计方案输出及其虚拟测试模型的生成效率。

11、本发明的有益效果是:

12、本发明的运输包装改进设计方法,首先通过调研确定产品流通环境和破损原因,再对产品现有包装方案进行物理实验和仿真虚拟测试,通过对比二者符合度确定仿真虚拟测试结果的准确性,再进行全面仿真虚拟测试,接着对现有方案进行改进设计,然后对改进设计方案进行仿真虚拟测试验证和物理实验验证,确保改进方案虚拟测试模型的可靠性,再对改进方案进行全面仿真虚拟测试,全面评价改进方案,最后针对合格方案,将其三维和仿真虚拟测试建模过程软件化,开发相关设计程序。本方法完善了运输包装设计的整体流程,实现对包装系统的整体评价及改进设计;通过计算机仿真虚拟测试技术和物理实验相结合,提高包装系统性能测试结果的准确性,借助仿真虚拟测试手段可以实现无法完成试验的大型包装件测试问题,总体流程大大提高了包装系统的保护性和稳定性;最后对包装系统三维几何建模和仿真虚拟测试建模过程程序化,能够提高包装设计方案输出及其虚拟测试模型的生成效率,缩短设计时间,提高包装系统设计以及性能测试的整体效率。

技术特征:

1.一种产品运输包装改进设计的方法,其特征在于,包括以下步骤:

技术总结

一种产品运输包装改进设计的方法,包括市场调研和路况采集、现有方案的物理实验和仿真虚拟测试、现有方案的全面仿真虚拟测试、改进设计、改进方案的物理实验和仿真虚拟测试、改进方案的全面仿真虚拟测试、三维和仿真虚拟测试过程软件化等七步。本方法完善了运输包装设计的整体流程,实现对包装系统的整体评价及优化设计;通过计算机仿真虚拟技术和物理实验相结合,提高包装系统性能测试结果的准确性,从而大大提高了包装系统的保护性和稳定性;最后对包装设计流程的程序化能够提高包装设计方案输出及其虚拟测试模型的生成效率,提高包装设计以及性能测试的整体效率。

技术研发人员:孙德强,宋雅玲,李欣怡,王倩,周兴荣,汉小楠

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!