载重子午线轮胎冠中脱层损伤性能的仿真评价方法与流程

本发明涉及轮胎性能评价,具体涉及一种载重子午线轮胎冠中脱层损伤性能的仿真评价方法。

背景技术:

1、为满足使用需求,载重子午线轮胎需要内部填充高压气体,在高气压高负载的苛刻使用条件下,轮胎胎冠中心橡胶材料与带束层骨架材料间脱层损伤是影响载重子午线轮胎使用寿命的主要问题之一。为提高载重子午线轮胎的使用寿命,避免轮胎产品因冠中脱层损伤过早失效,例如中国公开号为cn114218838a公开的轮胎冠带层预张力测试方法、设备和计算机程序产品,其需通过力学仿真的技术手段研究轮胎冠中脱层损伤的力学原理,并确定合理的评价指标用于评价轮胎设计方案间冠中脱层损伤性能差异,快速优选设计方案。当前尚未开发针对载重子午线轮胎冠中脱层损伤的仿真评价方法,载重子午线轮胎冠中脱层损伤机理尚不明确,没有合理的仿真结果耐久评价指标。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,提供一种载重子午线轮胎冠中脱层损伤性能的仿真评价方法,能够有效评价结构差异对轮胎冠中脱层损伤性能的影响、有效评价轮胎设计方案间轮胎冠中脱层性能差异。

2、本发明的技术方案为:

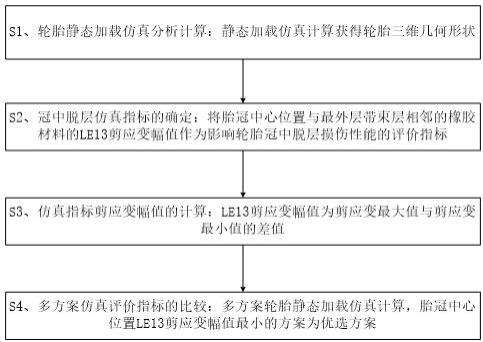

3、一种载重子午线轮胎冠中脱层损伤性能的仿真评价方法,包括如下部分:

4、s1、轮胎静态加载仿真分析计算:静态加载仿真计算获得轮胎三维几何形状;

5、s2、冠中脱层仿真指标的确定:冠中位置橡胶材料由于剪切作用反复产生剪切变形,是轮胎冠中脱层损伤的力学原因,因此将胎冠中心位置与最外层带束层相邻的橡胶材料的le13剪应变幅值作为影响轮胎冠中脱层损伤性能的评价指标;

6、s3、仿真指标剪应变幅值的计算:le13剪应变幅值为剪应变最大值与剪应变最小值的差值;

7、s4、多方案仿真评价指标的比较:多方案轮胎静态加载仿真计算,胎冠中心位置le13剪应变幅值最小的方案为优选方案。

8、进一步的说明,所述步骤s1中,轮胎静态加载仿真分析计算包括如下小步:

9、s11、采用二维绘图软件绘制材料分布图,包含轮胎各橡胶材料分界线、骨架材料分界线;

10、s12、使用网格划分软件对材料分布图进行有限元网格划分,生成轮胎二维轴对称有限元模型;

11、s13、将二维轴对称有限元模型装配到解析刚体轴对称模型轮辋中,参考轮胎实际使用中的充气压强,对内衬层表面施加均布压强,提交并完成二维轴对称有限元模型的充气仿真计算;

12、s14、通过abaqus仿真分析软件的symmetric model generation 技术将二维轴对称有限元模型生成圆周方向的轮胎三维有限元网格模型;

13、通过abaqus仿真分析软件的symmetric results transfer技术将二维轴对称仿真分析结果传递到轮胎三维有限元网格模型;

14、s15、对轮胎三维有限元网格模型施加与实际负荷相等的半径方向的加载力,提交仿真计算,计算完成后,轮胎三维有限元网格模型加载后变形。

15、进一步的说明,所述步骤s12中,轮胎二维轴对称有限元模型的单元类型和材料属性定义如下:

16、橡胶材料三角形单元类型为cgax3h;

17、橡胶材料四边形单元类型为cgax4h;

18、轮胎骨架材料单元类型为sfmgax1;

19、对橡胶材料赋予yeoh模型超弹性材料属性;

20、对骨架部件赋予线弹性模型材料属性。

21、进一步的说明,所述步骤s14中,轮胎三维有限元网格模型沿圆周方向生成方法如下:

22、圆周方向接地区域的50°范围内共生成三维网格;

23、圆周方向其它区域的310°范围内共生成三维网格。

24、进一步的说明,所述步骤s2中,冠中脱层仿真指标的确定包括如下小步:

25、s21、打开仿真计算完成的结果文件,仅显式带束层骨架材料外侧的橡胶材料,选择显式模式为场变量le13应变云图;

26、s22、显式轮胎纵剖面单元,观察le13剪应变幅值为剪应变最大值与剪应变最小值的形状;

27、s23、橡胶材料进入接地区域ⅰ,le13出现剪应变最大值,由于剪切作用橡胶材料形状由矩形变为左上角为锐角的平行四边形,橡胶材料的角度变化弧度值即为le13剪应变幅值。

28、进一步的说明,所述步骤s21中,le13应变云图中,分为胎冠le13正值集中区域、胎冠le13负值集中区域。

29、进一步的说明,所述步骤s23中,橡胶材料进入接地中心时由左上角为锐角的平行四边形变形为矩形;在接地区域ⅱ时由矩形变为左上角为钝角的菱形。

30、进一步的说明,所述步骤s3中,仿真指标剪应变幅值的计算包括如下小步:

31、通过xz面对轮胎进行纵向剖分,仅显式y轴单侧部分轮胎三维模型,分为轮胎纵剖面le13剪应变最大值、轮胎纵剖面le13剪应变最小值;

32、le13剪应变幅值为剪应变le13剪应变最大值与剪应变最小值的差值。

33、本发明与现有技术相比,具有以下有益效果:

34、针对载重子午线轮胎冠中脱层损伤,可有效评价结构差异对轮胎冠中脱层损伤性能的影响;确定评价轮胎冠中脱层的耐久指标为与最外层带束相邻的冠中橡胶材料le13剪应变幅值;有效评价轮胎设计方案间轮胎冠中脱层性能差异,为优选轮胎结构设计方案,提升轮胎产品性能提供有效支持。

技术特征:

1.一种载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,包括如下部分:

2.如权利要求1所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s1中,轮胎静态加载仿真分析计算包括如下小步:

3.如权利要求2所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s12中,轮胎二维轴对称有限元模型的单元类型和材料属性定义如下:

4.如权利要求3所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s14中,轮胎三维有限元网格模型沿圆周方向生成方法如下:

5.如权利要求1所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s2中,冠中脱层仿真指标的确定包括如下小步:

6.如权利要求5所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s21中,le13应变云图中,分为胎冠le13正值集中区域(1)、胎冠le13负值集中区域(2)。

7.如权利要求6所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s23中,橡胶材料进入接地中心(4)时由左上角为锐角的平行四边形变形为矩形;在接地区域ⅱ(5)时由矩形变为左上角为钝角的菱形。

8.如权利要求1所述的载重子午线轮胎冠中脱层损伤性能的仿真评价方法,其特征在于,所述步骤s3中,仿真指标剪应变幅值的计算包括如下小步:

技术总结

本发明涉及轮胎性能评价技术领域,具体涉及一种载重子午线轮胎冠中脱层损伤性能的仿真评价方法。本发明包括如下步骤:轮胎静态加载仿真分析计算、冠中脱层仿真指标的确定、仿真指标剪应变幅值的计算,多方案仿真评价指标的比较。本发明的冠中位置橡胶材料由于剪切作用反复产生剪切变形,是轮胎冠中脱层损伤的力学原因,因此将载重子午线轮胎胎冠中心位置与最外层带束层相邻的橡胶材料的LE13剪应变幅值作为评价指标;多方案轮胎静态加载仿真计算,胎冠中心位置LE13幅值最小的方案为优选方案。本发明通过轮胎加载变形分析,在设计初期避免轮胎使用过程过早中因冠脱层损伤,为提升轮胎产品使用寿命,提高轮胎产品的研发效率提供有效支持。

技术研发人员:印海建,李淼,王传铸,刘本鑫,赵君,刘云启

受保护的技术使用者:广饶县计量测试检定所(广饶县产品质量检验所、广饶县橡胶轮胎产品与材料质量检验中心)

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!