一种焊缝缺陷3D点云检测方法、设备和介质与流程

本发明涉及3d图像数据处理,具体涉及一种焊缝缺陷3d点云检测方法、设备和介质。

背景技术:

1、对于新能源中的锂电池外壳,在产出后需要进行焊缝技术检测,如果焊接不达标,会导致锂电池外壳密封型差,尤其是由于焊缝缺陷主要有漏焊,虚焊影响很大,存在质量问题和安全隐患。现有技术上中针对焊接缺陷检测,主要有以下几个方向:

2、1.从整体上面来判断缺陷,比如深度学习,和模型配准(主要是icp算法,配准后,比较对应点之间的距离之和),这类技术主要是从整个焊缝来检测缺陷,由于从整个焊缝来检测缺陷,对模型配准主要问题是计算量很大,速度很慢而且有很多不控制的因素,比如配准本来就存在误差,如果检测的缺陷很小会导致检测要求不符合要求。且深度学习需要大量样本,当样本量不足时,会导致检测精度下降

3、2.对焊缝进行切片,按照每一个切片进行对比。这类技术主要是将焊缝分割成很多段,依次检测每一段是否满足设定的要求。检测时通常将采集设备放置到一个匀速运动装置上,每个一段时间或者位移,取出一部风,直接作为切片点云。但是这部风存在一个很大局限性,运作装置的路径需要和焊缝的路径保持一致,如果是焊缝是简单的直线或者圆环,可以控制运动装置的路径,但焊缝的路径一旦复杂,就无法根据焊缝的路径对运动装置的路径进行控制,会导致检测不全面,检测无效等结果。

技术实现思路

1、本发明所要解决的技术问题是无法对复杂的焊缝结构进行检测,检测精度低,目的在于提供一种焊缝缺陷3d点云检测方法、设备和介质,通过对点云进行三次曲线拟合提取焊缝路径,根据焊缝路径的法向量来进行切片,保证每一个切片是与当前段焊缝路径的切线是垂直的,能够根据焊缝本身结构进行焊缝检测,提高了对复杂的焊缝结构的检测全面性和检测精度。

2、本发明通过下述技术方案实现:

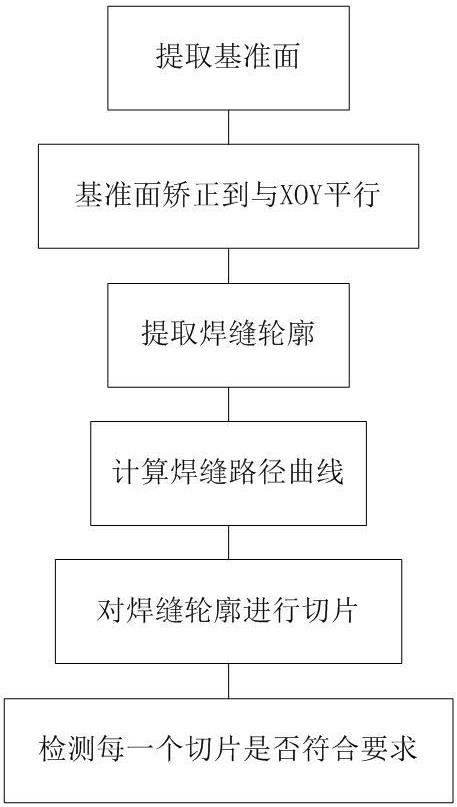

3、本发明第一方面提供一种焊缝缺陷3d点云检测方法,包括以下具体步骤:

4、s1、获取被测件点云c0,构建三维坐标系,采用最小二乘法确定基准面;

5、s2、根据基准面对被测件点云数据进行过滤,确定需检测的目标点云c1;

6、s3、根据目标点云c1确定投影点云c2,采用过最小二乘法对点云c2进行三次曲线拟合,确定焊缝路径曲线p;

7、s4、获取焊缝路径曲线p的法向量进行切片,得到切片点云c3;

8、s5、对切片点云c3进行二次曲线拟合,根据拟合曲线确定焊缝参数。

9、本发明通过对点云进行三次曲线拟合提取焊缝路径,根据焊缝路径的法向量来进行切片,保证每一个切片是与当前段焊缝路径的切线是垂直的,能够根据焊缝本身结构进行焊缝检测,提高了对复杂的焊缝结构的检测全面性和检测精度。

10、进一步的,所述s1具体包括:构建三维坐标系,在点云c0中选取多个参考点,结合参考点坐标获取平面系数。

11、进一步的,所述s2具体包括:

12、基于三维坐标系,将基准面校正到与xoy平面平行;

13、获取点云c0到校正后的基准面的距离,将小于距离设定阈值的点云c0过滤,得到需检测的目标点云c1。

14、进一步的,所述将基准面校正到与xoy平面平行具体包括:

15、获取基准面的法向量a;

16、根据平面系数确定法向量a与xoz平面之间的三角函数,构建绕x轴的旋转的旋转矩阵r1;

17、根据平面系数确定法向量a与yoz平面之间的三角函数,构建绕y轴的旋转的旋转矩阵r2;

18、根据旋转矩阵r1和旋转矩阵r2,确定基准面和xoy平面平行的点云c4;

19、根据点云c4将基准面校正到与xoy平面平行。

20、进一步的,所述s3具体包括:

21、将点云c1投影到xoy平面,得到投影点云c5;

22、将点云c5中所有点的x坐标和y坐标通过最小二乘法进行三次曲线拟合,确定焊缝路径曲线p。

23、进一步的,所述s4具体包括:

24、获取焊缝路径曲线p上任意一点xm,对焊缝路径曲线p进行求导,根据求导后的焊缝路径曲线p确定xm的斜率;

25、获取点xm的切片所在平面的法向量,结合焊缝路径曲线p确定切平面的系数;

26、获取切片厚度,确定切片点云c3。

27、进一步的,所述切片获取过程还包括:

28、将切片点云c3中的点云校正到与yoz平面平行;

29、获取xm处切片平面系数与yoz平面的夹角;

30、根据夹角构建绕z轴旋转的旋转矩阵r3;

31、根据切片点云c3和旋转矩阵r3,得到所有需要检测的拱形点云的切片数据。

32、进一步的,所述s5具体包括:

33、遍历切片点云c3,获取每一个切片点云的y轴和z轴坐标;

34、对y轴和z轴坐标进行二次曲线拟合;

35、根据拟合的二次曲线确定焊缝的参数。

36、本发明第二方面提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现一种焊缝缺陷3d点云检测方法。

37、本发明第三方面提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现一种焊缝缺陷3d点云检测方法。

38、本发明与现有技术相比,具有如下的优点和有益效果:

39、通过对点云进行三次曲线拟合提取焊缝路径,根据焊缝路径的法向量来进行切片,保证每一个切片是与当前段焊缝路径的切线是垂直的,能够根据焊缝本身结构进行焊缝检测,提高了对复杂的焊缝结构的检测全面性和检测精度;

40、本方案通过按准确的姿态切片,为下一步提供姿态一致的切片点云,对于每一个切片的点云,进行抛弧线拟合,根据拟合的曲线系数,判断每一个切片点云的形状,根据每一个点到曲线的距离,和判断切片点云是否合理分布。

技术特征:

1.一种焊缝缺陷3d点云检测方法,其特征在于,包括以下具体步骤:

2.根据权利要求1所述的焊缝缺陷3d点云检测方法,其特征在于,所述s1具体包括:构建三维坐标,在点云c0中选取多个参考点,结合参考点坐标获取平面系数。

3.根据权利要求1所述的焊缝缺陷3d点云检测方法,其特征在于,所述s2具体包括:

4.根据权利要求3所述的焊缝缺陷3d点云检测方法,其特征在于,所述将基准面校正到与xoy平面平行具体包括:

5.根据权利要求1所述的焊缝缺陷3d点云检测方法,其特征在于,所述s3具体包括:

6.根据权利要求1所述的焊缝缺陷3d点云检测方法,其特征在于,所述s4具体包括:

7.根据权利要求6所述的焊缝缺陷3d点云检测方法,其特征在于,所述切片获取过程还包括:

8.根据权利要求1所述的焊缝缺陷3d点云检测方法,其特征在于,所述s5具体包括:

9.一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现如权利要求1至8任一项所述的一种焊缝缺陷3d点云检测方法。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1至8任一项所述的一种焊缝缺陷3d点云检测方法。

技术总结

本发明公开了一种焊缝缺陷3D点云检测方法、设备和介质,包括以下具体步骤:获取被测件点云C0,构建三维坐标系,采用最小二乘法确定基准面;根据基准面对被测件点云数据进行过滤,确定需检测的目标点云C1;根据目标点云C1确定投影点云C2,采用过最小二乘法对点云C2进行三次曲线拟合,确定焊缝路径曲线p;获取焊缝路径曲线p的法向量进行切片,得到切片点云C3;对切片点云C3进行二次曲线拟合,根据拟合曲线确定焊缝参数。通过对点云进行三次曲线拟合提取焊缝路径,根据焊缝路径的法向量进行切片,保证每一个切片当前段焊缝路径的切线是垂直的,能够根据焊缝本身结构进行检测,提高了对复杂的焊缝结构的检测全面性和检测精度。

技术研发人员:秦鹏,李旭,钱天昊,刘波

受保护的技术使用者:矽瞻科技(成都)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!