一种表征陶瓷光固化3D打印材料本构曲线的获取方法与流程

本发明涉及3d打印材料,特别涉及一种表征陶瓷光固化3d打印材料本构曲线的获取方法。

背景技术:

1、由于陶瓷材料的脆性和易碎性,传统的陶瓷制造方法通常需要高温烧结,且难以制造复杂的形状,而3d打印技术为陶瓷制造带来了全新的思路和机会。相比于陶瓷材料传统制备技术而言,3d打印技术带来的最大好处是可以直接修改cad模型来灵活调控微结构的形状、尺寸和阵列方式,实现不同结构且更为有效的设计。这也拓宽了陶瓷材料的应用领域。航天航空和医疗行业是陶瓷3d打印最有前景的发展领域,如用于生命科学和小卫星的卫星电子陶瓷期器件可以打印缩小至微米级的像素单元尺寸,也可以用于制备复杂的几何形状和通道系统进行热交换的陶瓷器件,以所需的最小体积并增加其传热面积。这种成型工艺在设计上具有极高的自由度,但具有独特性能优势的同时,同样也存在着结构性能难以预测的限制。尤其是在研究陶瓷光固化3d打印材料的力学性能时,需要考虑到这些固有的限制和特性。

2、现有技术中一般会通过数字光处理技术(digital light processing,dlp)来实现高几何精度,dlp技术是通过一定波长的光源和数字光处理投影仪来固化,主要由单体溶液、光引发剂和均匀分散的陶瓷颗粒组成的无机非金属陶瓷悬浮液。根据模型切片的图案形成实际可执行的像素单元,将单元固化后逐层叠加,在完成所有打印工作后,去掉零件周围的多余材料就能得到所需要的陶瓷生坯构件。然而目前很难用3d打印生产较大尺寸的陶瓷构件,这种技术更适用于尺寸较小的精密陶瓷器件的制备,

3、目前陶瓷光固化增材制造过程中,对于实心样件的制造存在技术问题,无法从材料属性机理层面去研究。目前光固化陶瓷增材制造样品的研究点皆在于结构件的力学性能,对于材料本身机理的研究几乎没有。这使得打印结构件的力学性能不具有普适性,即某样件力学性能仅针对与之对应的结构,若对结构进行变动,所带来的是一系列的力学、热学等测试的重复试验。究其根本原因是陶瓷光固化增材制造过程中,对于实心样件的制造存在技术问题以及对本构模型构建的数据不具有参考性。大多实心样品在排胶脱脂过程中无法完全达到含胶量与结合力的平衡,要么出现温度过高,样品不存在结合力表观上呈现为粉末状;要么是温度过低,样品中无机物堆积过多,在烧结过程中产生额外的残余应力,使得样品出现开裂现象。

4、研究陶瓷光固化3d打印材料的本构曲线的重要性在于了解材料的力学性能,这有助于优化3d打印的过程,并为制造高质量的3d打印产品提供指导。具体来说,本构曲线可以提供有关材料的强度、刚度和可塑性等力学性能的信息。这有助于更好地理解材料的行为和性能,从而为制造高质量的3d打印产品提供指导。

技术实现思路

1、有鉴于此,本发明提供了一种表征陶瓷光固化3d打印材料本构曲线的获取方法,以解决上述技术问题。

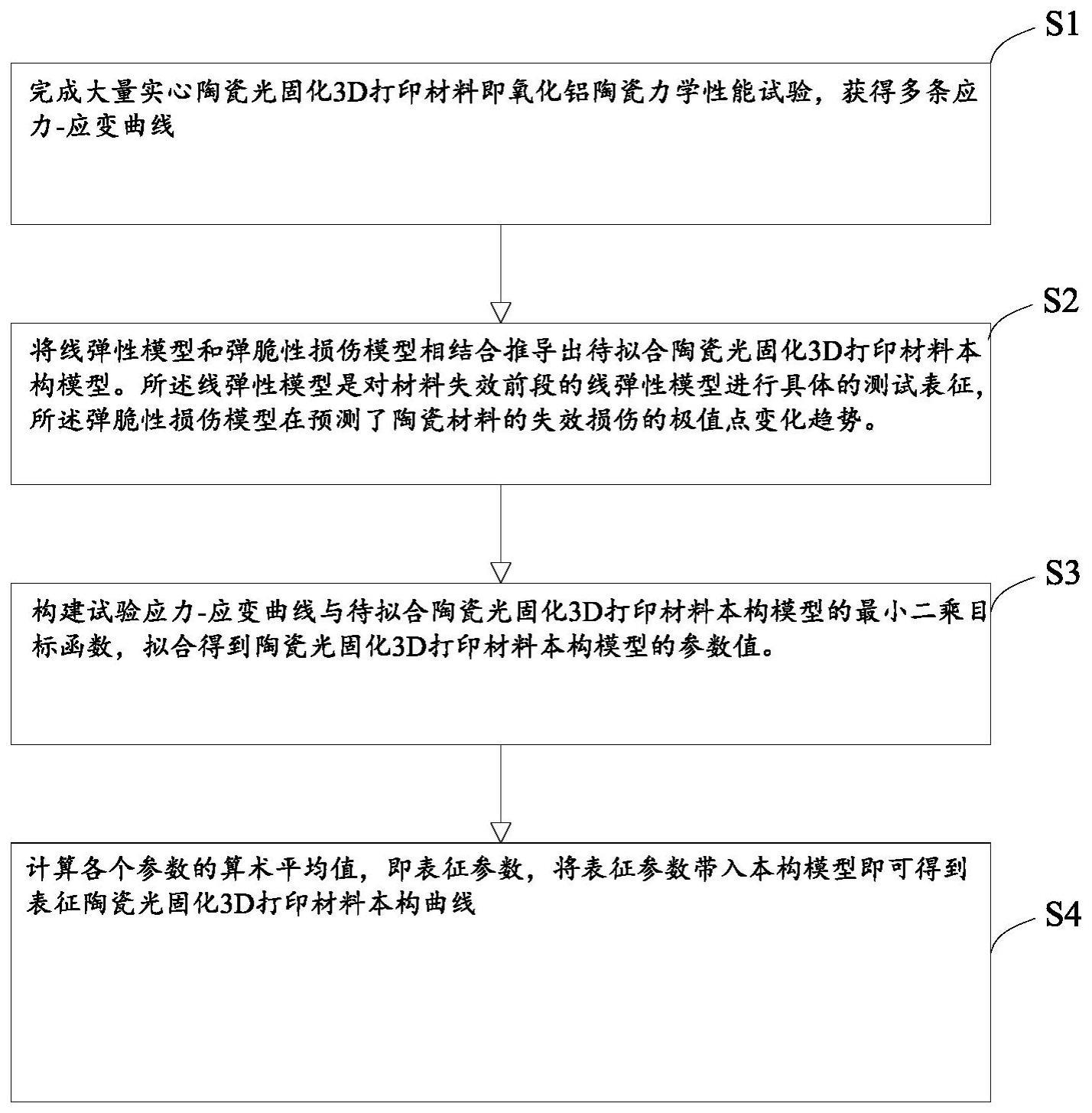

2、一种表征陶瓷光固化3d打印材料本构曲线的获取方法,其包括以下步骤:

3、步骤s1:完成大量实心陶瓷光固化3d打印材料即氧化铝陶瓷力学性能试验,获得多条应力-应变曲线;

4、步骤s2:将线弹性模型和弹脆性损伤模型相结合推导出待拟合陶瓷光固化3d打印材料本构模型,推导出的待拟合光固化陶瓷材料本构模型表示如下:

5、

6、式中:σ为应力,ε为应变,e1表观弹性模量,与材料基体弹性模量和体积分数有关,n代表了材料的脆性,m为压实致密系数,e2为压实模量。εs为脆性断裂终点值(脆性极限应变)。δσbc为断裂贯通应力,σrf为单轴无侧限压缩剩余强度,所述线弹性模型是对材料失效前段的线弹性模型进行具体的测试表征,所述弹脆性损伤模型在预测了陶瓷材料的失效损伤的极值点变化趋势;

7、步骤s3:构建试验应力-应变曲线与待拟合陶瓷光固化3d打印材料本构模型的最小二乘目标函数,拟合得到陶瓷光固化3d打印材料本构模型的参数值;

8、步骤s4:计算各个参数的算术平均值,即表征参数,将表征参数带入本构模型即可得到表征陶瓷光固化3d打印材料本构曲线。

9、进一步地,在上述步骤s2中,前段使用线弹性模型,其重点在于模量的获取,后段为弹脆性损伤,其重点在于极值点变化的趋势模拟。

10、进一步地,在上述步骤s2中,所述待拟合陶瓷光固化3d打印材料本构模型的最大应力和最大应力处的应变与力学性能试验测得数据一致,待拟合陶瓷光固化3d打印材料本构模型的最大应力处于失效前的损伤阶段,且最大应力点处的斜率为0。

11、进一步地,在上述步骤s3中,构建试验应力-应变曲线与待拟合陶瓷光固化3d打印材料本构模型的最小二乘目标函数,表示为:

12、

13、式中,n为试验应力-应变曲线的数据点数目,和σ(i)分别为第i个试验数据点的真实应力值和对应拟合材料本构模型中的理论应力值,过数值计算软件优化材料压缩本构模型中的参数值e1、m、n、e2,使得最小二乘目标函数最小,优化得到的参数值即为拟合得到的材料压缩本构模型的参数值。

14、与现有技术相比,本发明提供的表征陶瓷光固化3d打印材料本构曲线的获取方法通过对实心陶瓷光固化3d打印材料力学性能试验,获得多条应力-应变曲线,然后将线弹性模型和弹脆性损伤模型相结合推导出待拟合陶瓷光固化3d打印材料本构模型。线弹性模型对材料失效前段的线弹性模型进行具体的测试表征,同时可以计算出极值点。弹脆性损伤模型在一定程度上预测了陶瓷材料的失效损伤的极值点变化趋势。使用光固化陶瓷本构构建方法能无限逼近任意连续函数,因此能够用于线性陶瓷结构材料本构模型的构建,且基于实验数据,在不做任何假设情况下,依旧可以演变不同结构的力学特性,因此,对比传统技术,该模型构建方法更加简便、高效和稳健。

技术特征:

1.一种表征陶瓷光固化3d打印材料本构曲线的获取方法,其包括以下步骤:

2.如权利要求1所述的表征陶瓷光固化3d打印材料本构曲线的获取方法,其特征在于:在上述步骤s2中,前段使用线弹性模型,其重点在于模量的获取,后段为弹脆性损伤,其重点在于极值点变化的趋势模拟。

3.如权利要求1所述的表征陶瓷光固化3d打印材料本构曲线的获取方法,其特征在于:在上述步骤s2中,所述待拟合陶瓷光固化3d打印材料本构模型的最大应力和最大应力处的应变与力学性能试验测得数据一致,待拟合陶瓷光固化3d打印材料本构模型的最大应力处于失效前的损伤阶段,且最大应力点处的斜率为0。

4.如权利要求1所述的表征陶瓷光固化3d打印材料本构曲线的获取方法,其特征在于:在上述步骤s3中,构建试验应力-应变曲线与待拟合陶瓷光固化3d打印材料本构模型的最小二乘目标函数,表示为:

技术总结

一种表征陶瓷光固化3D打印材料本构曲线的获取方法,其包括以下步骤通过对实心陶瓷光固化3D打印材料力学性能试验,获得多条应力‑应变曲线,然后将线弹性模型和弹脆性损伤模型相结合推导出待拟合陶瓷光固化3D打印材料本构模型。构建试验应力‑应变曲线与本构模型的最小二乘目标函数,拟合得到参数值。计算各个参数的算术平均值,将表征参数带入本构模型得到表征陶瓷光固化3D打印材料本构曲线。所述线弹性模型是对材料失效前段的线弹性模型进行具体的测试表征,弹脆性损伤模型在一定程度上预测了陶瓷材料的失效损伤的极值点变化趋势,使得本构构建方法能无限逼近任意连续函数,对比传统技术,该模型构建方法更加简便、高效和稳健。

技术研发人员:陆俊,姜焱林,高怡平,王耀静,赵喆

受保护的技术使用者:嘉兴饶稷科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!