方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法与流程

本发明属于锂电池处理,尤其涉及方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法。

背景技术:

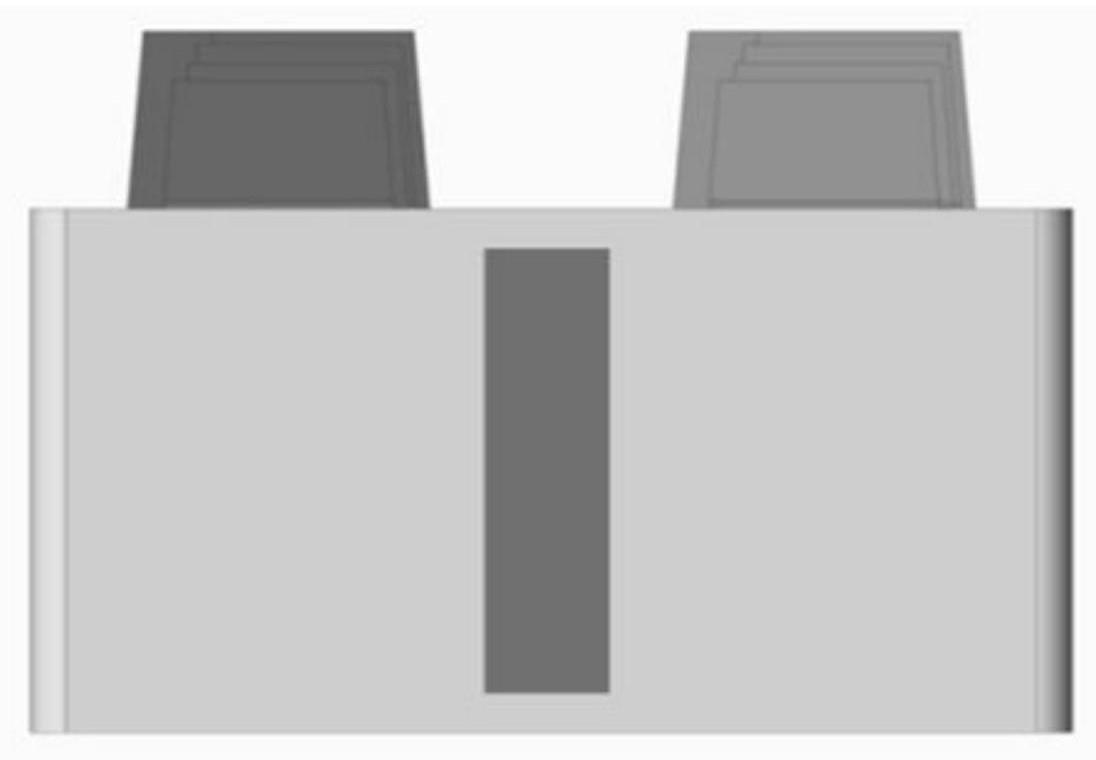

1、现在聚合物锂离子电池多极耳电芯的设计中有两种电芯结构:叠片结构和卷绕式结构。叠片结构中,每个极片都是用相应的正极片刀模或负极片刀模冲切而来的;每片极片上都会冲有极耳。

2、叠片的难点:1、对叠片设备的精度要求很高,正负极膜片层叠时不能出现错位;2、如果正负极发生错位,即负极膜区未能完全覆盖正极膜区,很难用普通的x-ray检测技术进行预先检测和报警,无法做到有效风险管控。卷绕式结构中,电池的正负极膜片各只有一个极片,卷绕时正负极以隔离膜相隔后逐层围绕转芯旋转;每层的极耳都是在涂布时涂布宽度方向上预留的空白集流体冲切出来的。

3、卷绕结构的特点:1、卷绕设备简单,技术成熟,很难出现负极膜区包不住正极膜区的错位现象;2、出现膜区错位,很容易用普通的x-ray检测技术进行预先检测和报警,控制风险。多极耳卷绕结构的难点:卷绕体中,内层片段宽度较窄,外层片段的宽度相对较宽,内层和外层上极耳之间的距离是不断增大的,不是一个定值;为了确保卷绕体的每层正极极耳或每层负极极耳能重合,就要细致考虑由卷芯内部到外部每个层段上极耳冲切的精确位置。现有的做法是工程师按照自己的工作经验及制样过程中不断的手动调试来确定每层极耳的冲切位置:1、此法太依赖于工程师的经验和工程师对设备工序能力的理解;2、同时多极耳位置的精确确定需要不断的试错和调整,周期太长,降低生产效率和延长产品开发周期,达不到预先设计的目的;3、无法面对多种型号的多极耳电芯设计,工作量更大,耗时更长;4、无法保证精确度。多极耳卷绕结构中,极耳位置的精确定位至关重要,如果不能精确定位,极片卷绕时相邻层的极耳就会出现错位,随着卷绕的层数增加,这种位错就更严重,不但影响极耳中心距,甚至会出现极耳“围栏”现象,导致最终的卷绕体报废。

4、现有技术中申请号为cn201710574761.1的中国专利申请公开的一种多极耳卷绕型锂离子电池极耳位置精确定位的方法,步骤一:建立极耳定位的理想物理模型;步骤二,根据理想物理模型推导出每层极耳的统一数学表达形式;步骤三,在统一数学表达式中引入修正因子,对最后的数学表达式进行数值修正;步骤四,以极耳的位置编号为自变量,将实际工况下的设计参数,设计参数包括极耳中心距、卷针宽度、纠偏因子、正负极片的厚度、隔离膜的厚度,代入最终的数学表达式,计算出每个极耳的精确位置。

5、但目前方形卷绕锂电池为确保负极完全包覆正极,负极相比正极提前预卷1圈或1圈半,负极尾卷收尾一般在圆弧处,尾卷处负极长度比正极要长;所以计算极耳中心距时也需对极耳首尾间距进行计算;专利中未提及首极耳及尾极耳后间距如何计算以及卷绕1ea极片全长的计算方法。

技术实现思路

1、本发明针对现有技术中的技术要求的问题,提出如下技术方案:

2、方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,所述方法为:

3、确定单体卷芯厚度f以及相邻折绕处弧长厚度增量δ=π*(2i+g+h),其中辊压反弹后正极极片厚度为g、负极极片厚度为h、隔膜厚度为i;

4、计算正极卷绕层数j=f/(g+h+2i)、负极卷绕层数k=j+2、正极折数l=j-1、负极折数m=k-1、隔膜层数n=j+6、电芯厚度o=j*g+k*h+n*i;

5、计算正极在第l折处弧形区弧长s为:

6、s1、2=π*(4i+h),l=1或2;

7、s偶=π*(4i+h)+π*(2i+g+h)*(l-2)/2,l为大于2的偶数;

8、s奇=π*(4i+h)+π*(2i+g+h)*(l-1)/2,l为大于2的奇数;

9、计算正极所有折绕弧形区弧长:

10、计算正极片极片全长:y=j*ro/2+h;

11、计算正极第一个极耳前距离(下1ea极片头部):

12、u=ro/2-e+π*(4i+h)+a/2+c-o/2;

13、计算正极第一个极耳尾距离(上1ea极片尾部):

14、x=ro/2-e-a/2-(c-o/2);

15、上式中,卷芯正极耳宽度为a、负极耳宽度为b、卷芯边距为c、圆形卷针周长为ro,o为电芯厚度;若负极头部、尾部处于与圆弧区耳朵接触位置,正极因负包正因素头部、尾部相比负极短e;

16、计算第l个极耳与第l-1个极耳中心距z:

17、z1=ro+π*(4i+h)+π*(2i+g+h),l=2;

18、z=ro+π*(4i+h)*(2l-4)/2+π*(4i+h)*(2l-2)/2;

19、上述技术方案中,单体卷芯厚度f的计算方法为:

20、f=(a-2b-2c)*d/e,铝壳的壳厚为a、mylar膜厚度为b、胶带厚度为c、装配比为d、电芯个数为e。

21、上述技术方案中,e为5~10mm。

22、本发明的有益效果为:

23、本申请的方法能够快速确认极耳间距离及卷绕极片总长,确保极耳对齐度及极耳边距符合工艺要求,无需进行多次复卷,解决了可能造成的效率低下,物料浪费、工作量大等问题。

技术特征:

1.方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,其特征在于,所述方法为:

2.根据权利要求1所述的方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,其特征在于,单体卷芯厚度f的计算方法为:

3.根据权利要求1所述的方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,其特征在于,e为5~10mm。

4.根据权利要求1所述的方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,其特征在于,计算第l个极耳与第l-1个极耳中心距:

技术总结

本发明公开了方形锂电池卷绕极耳中心距及卷绕极片长度的计算方法,通过确定单体卷芯厚度F以及相邻折绕处弧长厚度增量δ,分别依次计算极片卷绕层数、极片折数、隔膜层数和电芯厚度,进而计算出极片在弯折处弧长和极片全长、相邻极耳中心距。本申请的方法能够快速确认极耳间距离及卷绕极片总长,确保极耳对齐度及极耳边距符合工艺要求,无需进行多次复卷,解决了可能造成的效率低下,物料浪费、工作量大等问题。

技术研发人员:王坤,陈天振,李春雨

受保护的技术使用者:安徽理士新能源发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!