一种超音叶型设计方法及叶片

本申请涉及压气机气动设计,具体涉及一种超音叶型设计方法及叶片。

背景技术:

1、超音叶栅的造型方法,广泛应用于高负荷跨/超音压气机中。变循环压缩系统要求风扇/压气机在宽转速范围内保持高效、稳定工作,在高换算转速下具有高的级负荷,在中低换算转速下具有高的流通能力,反映在叶型设计上,其气动设计规律与常规航空发动机存在差异,需求超音叶型设计兼顾设计转速性能和中低转速流通能力。

2、现有超音叶型研究大多针对固定来流马赫数开展,如邱名等通过关联超音叶栅唯一进气角和叶型几何,由进口马赫数和气流角确定吸力面进口段叶型。如cn107944114b中的技术方案,结合超音叶栅的唯一攻角关系和起动关系来准确控制叶栅的启动条件。

3、现有的超音叶型设计方法往往只针对固定来流马赫数设计,没有考虑中低来流马赫数下叶型高通流能力的设计需求,以往针对高来流马赫数设计的超音叶型在中低转速普遍存在流通能力不足的问题。

技术实现思路

1、为了解决现有技术中的至少一个技术问题,本申请提供了一种超音叶型设计方法及叶片。

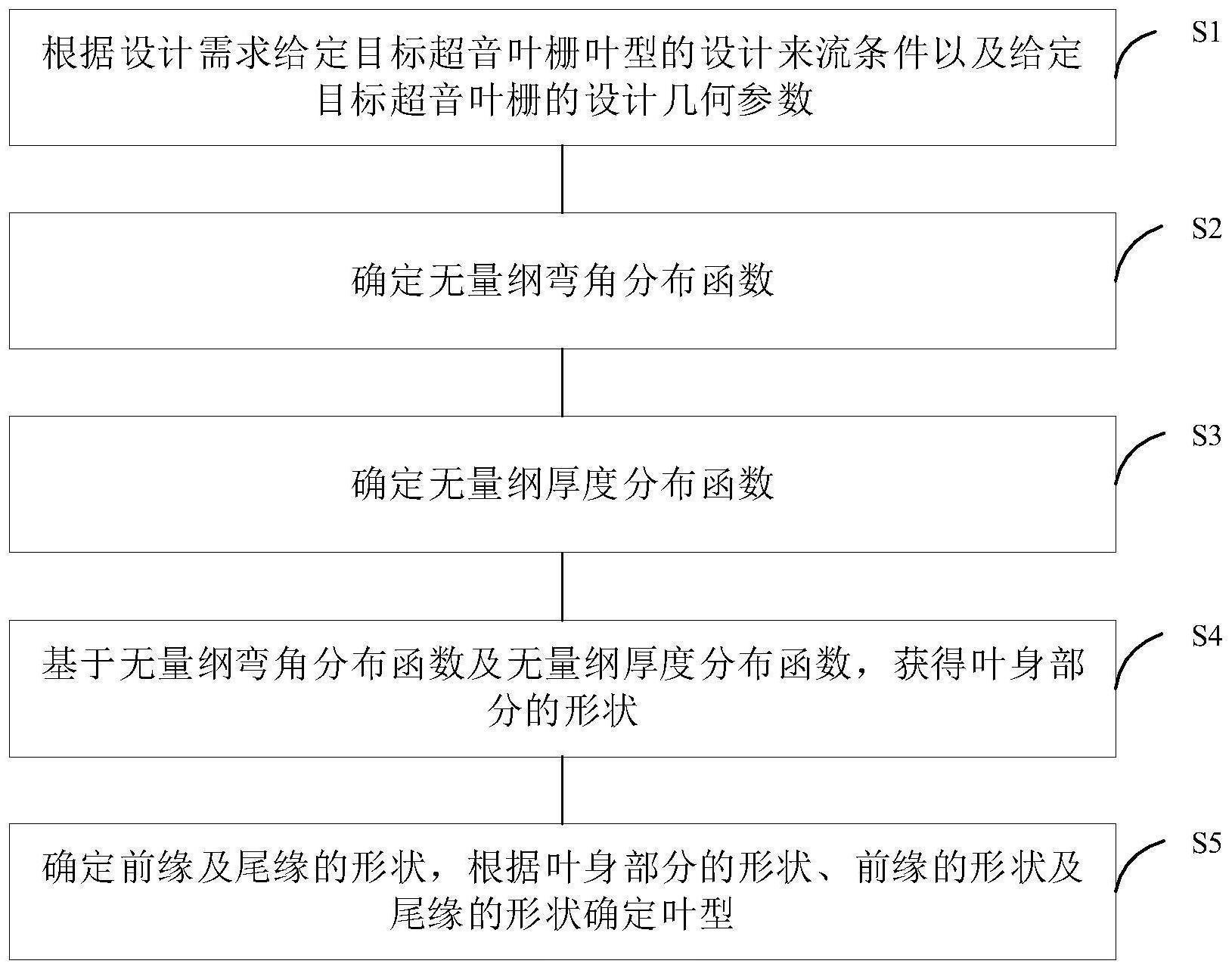

2、本申请的第一方面,提供了一种超音叶型设计方法,包括:

3、根据设计需求给定目标超音叶栅叶型的设计来流条件以及给定目标超音叶栅的设计几何参数,其中,所述设计来流条件包括设计来流马赫数和设计来流气流角;

4、确定无量纲弯角分布函数;

5、确定无量纲厚度分布函数;

6、基于所述无量纲弯角分布函数及所述无量纲厚度分布函数,获得叶身部分的形状。

7、可选的,所述无量纲弯角分布函数分为三段;

8、设置所述无量纲弯角分布函数第一段的终点位置l1和所述无量纲弯角分布函数第二段的终点位置l2,所述l1和l2为优化参数;

9、设置所述无量纲弯角分布函数第一段的中弧线弯角变化角度占总弯角的比例s1和所述无量纲弯角分布函数第二段的中弧线弯角变化角度占总弯角的比例s2,所述s1和s2为优化参数。

10、可选的,所述l1设置于所述设计来流马赫数下极限特征线与吸力面交点位置附近,所述l2设置于进口斜激波和吸力面的交点位置附近。

11、可选的,所述方法包括:在保证设计马赫数流量要求的前提下,通过提高所述s1降低宽马赫数范围内的损失水平并提高低转速流量;

12、和/或,第二段的中弧线弯角分布选取前加载的形式,第三段的中弧线弯角分布选取前加载的形式,通过降低所述s2降低激波强度。

13、可选的,所述方法包括:基于所述s1增大和最大厚度位置前移,组合调节叶型。

14、可选的,所述设计几何参数包括前缘厚度和尾缘厚度,所述前缘厚度和尾缘厚度用于确定厚度分布在中弧线起始点和结束点的值;

15、所述无量纲厚度分布函数分为两段,所述无量纲厚度分布函数的第一段用于刻画前缘至最大相对厚度位置的厚度分布,所述无量纲厚度分布函数的第二段用于刻画最大相对厚度位置至尾缘的厚度分布。

16、可选的,所述设计几何参数包括转折角θ和弦长c;

17、所述无量纲弯角分布函数f1(x)为:

18、f1(x)=(θ(x)-θ0)/θ,x∈[0,1]

19、式中,θ(x)为叶型的中弧线弯角,θ0为叶型中弧线的前缘构造角,所述f1(x)的边界条件为f1(0)=0,f1(1)=1;

20、所述无量纲厚度分布函数f2(x)为:

21、f2(x)=t(x)/tmax,x∈[0,1]

22、t(x)为叶型在中弧线法向上的叠加厚度,tmax为最大厚度,x为无量纲弦长位置;

23、x=ξ/c,ξ∈[0,c]

24、ξ为中弧线上点在弦向投影的长度。

25、可选的,所述基于所述无量纲弯角分布函数及所述无量纲厚度分布函数,获得叶身部分的形状,包括:

26、基于所述无量纲弯角分布函数生成中弧线;

27、基于所述无量纲厚度分布函数定叶型的相对厚度分布;

28、将叶型的相对厚度分布在所述中弧线的法向方向上进行对称积叠,以得到叶身部分的形状。

29、可选的,所述方法还包括:确定前缘及尾缘的形状,根据叶身部分的形状、前缘的形状及尾缘的形状确定叶型。

30、本申请的第二方面,提供了一种叶片,包括根据本申请的第一方面任一项所述的方法设计的叶型。

31、本申请实施例中提供的一个或多个技术方案,基于无量纲弯角分布函数及无量纲厚度分布函数,获得叶身部分的形状,可以适用于各种来流马赫数,可以在中低来流马赫数下具有较大的流通能力。

技术特征:

1.一种超音叶型设计方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述无量纲弯角分布函数分为三段;

3.根据权利要求2所述的方法,其特征在于,所述l1设置于所述设计来流马赫数下极限特征线与吸力面交点位置附近,所述l2设置于进口斜激波和吸力面的交点位置附近。

4.根据权利要求2所述的方法,其特征在于,所述方法包括:在保证设计马赫数流量要求的前提下,通过提高所述s1降低宽马赫数范围内的损失水平并提高低转速流量;

5.根据权利要求2所述的方法,其特征在于,所述方法包括:基于所述s1增大和最大厚度位置前移,组合调节叶型。

6.根据权利要求1所述的方法,其特征在于,所述设计几何参数包括前缘厚度和尾缘厚度,所述前缘厚度和尾缘厚度用于确定厚度分布在中弧线起始点和结束点的值;

7.根据权利要求1所述的方法,其特征在于,所述设计几何参数包括转折角θ和弦长c;

8.根据权利要求1所述的方法,其特征在于,所述基于所述无量纲弯角分布函数及所述无量纲厚度分布函数,获得叶身部分的形状,包括:

9.根据权利要求1所述的方法,其特征在于,所述方法还包括:确定前缘及尾缘的形状,根据叶身部分的形状、前缘的形状及尾缘的形状确定叶型。

10.一种叶片,其特征在于,包括根据权利要求1~9任一项所述的方法设计的叶型。

技术总结

本申请提供了一种超音叶型设计方法及叶片。属于压气机气动设计技术领域,一种超音叶型设计方法,包括:根据设计需求给定目标超音叶栅叶型的设计来流条件以及给定目标超音叶栅的设计几何参数,其中,设计来流条件包括设计来流马赫数和设计来流气流角;确定无量纲弯角分布函数;确定无量纲厚度分布函数;基于无量纲弯角分布函数及无量纲厚度分布函数,获得叶身部分的形状。实施本申请的技术方案,可以适用于各种来流马赫数,可以在中低来流马赫数下具有较大的流通能力。

技术研发人员:杨溟羽,安广丰,刘宝杰,于贤君,李漫露,贾红宾,薛永广,马刚,陈忠良

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!