一种自动钻铆加工结果变形量自动渲染分析方法与流程

本发明属于钻铆加工领域,具体涉及一种自动钻铆加工结果变形量自动渲染分析方法。

背景技术:

1、在自动钻铆加工产品过程中,由于加工过程中钻孔和铆接顺序不当、压铆膨胀和工装定位精度不到位等因素会对产品造成影响,可能导致产品不同程度的变形。因此,为了保证自动钻铆加工的产品质量和稳定性,需要对加工后的产品进行变形分析。通常的产品变形数据采集方式为使用激光跟踪仪测量产品外形,与三维数模的理论数据比对,以进行分析产品的变形情况。但是该数据采集方式需要大量数据采集的工作,进而增长产品的生产周期,而且因实际自动钻铆加工站位与测量站位的移位周转导致数据采集的部分失真。

技术实现思路

1、本发明为了克服上述现有的技术缺陷,提供一种自动钻铆加工结果变形量自动渲染分析方法,利用自动钻铆工作日志功能,记录设备加工每一点位的实际坐标值,将设备坐标值逆向求解加工点位三维坐标值,比对与理论坐标值的差值,采用自动渲染成色方式将变形量直观呈现,进而实现产品变形量分析。

2、本发明的技术方案:

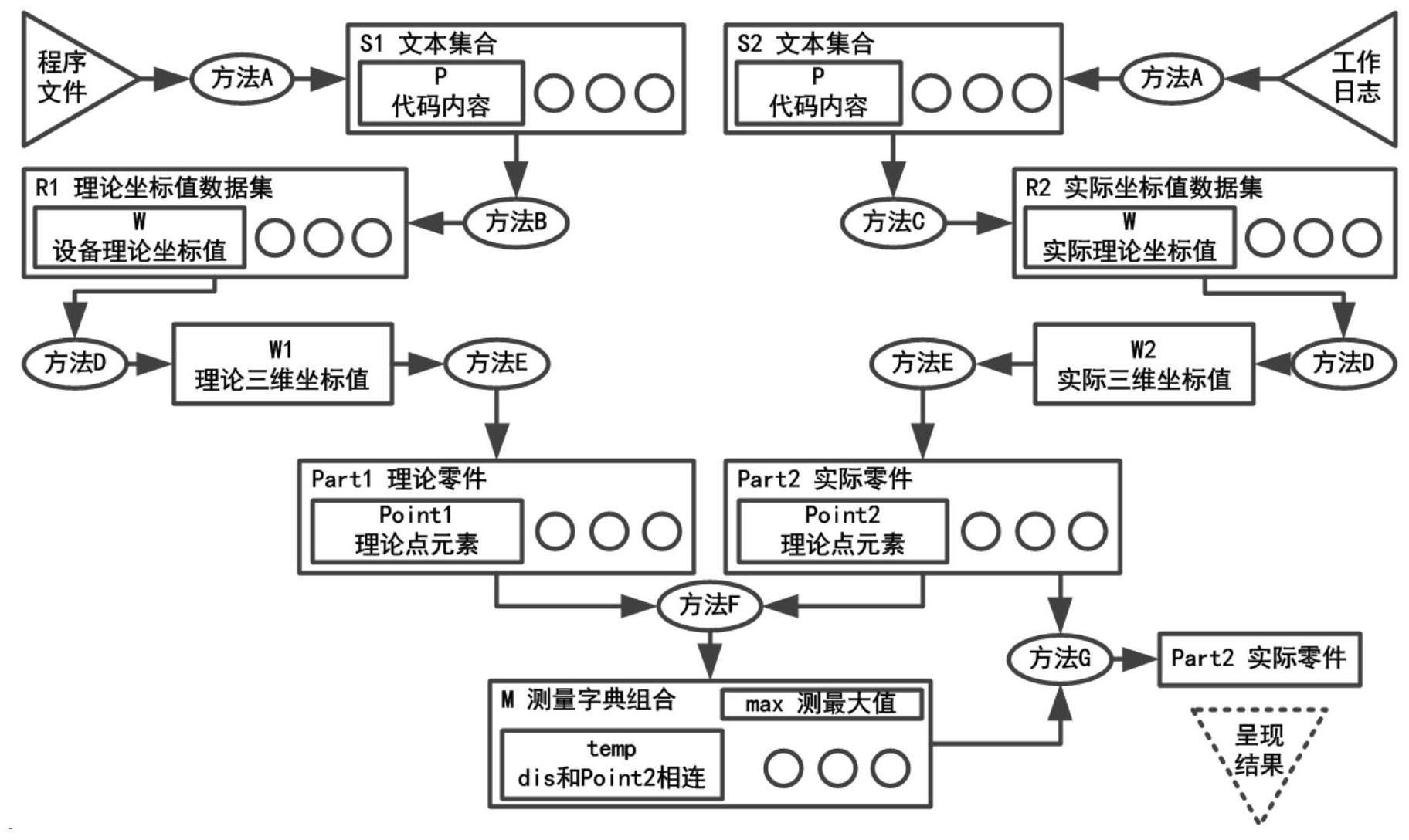

3、一种自动钻铆加工结果变形量自动渲染分析方法,步骤如下:

4、1)读取包含执行运动指令的数控程序文件,使用c#语言内textreader方法读取文本信息,进而将文本信息读入string对象s1(方法a)。

5、2)将文本信息读取并判断处理(方法b),建立理论加工点位坐标值的数据集r1,详细方法如下:

6、①在文本对象s1内选出第一行代码内容p;

7、②使用c#的contains方法判断p是否为加工点位坐标值,若是加工点位坐标值,则使用c#的split方法来读取各轴坐标,在r1内增加一条坐标值,然后在s1内删除p。

8、③重复执行步骤①~步骤②,直至文本对象s1内无数据。

9、3)读取包含记录自动钻铆法相调平后设备坐标信息的工作日志文件,使用c#语言内textreader方法读取文本信息,进而将文本信息读入string对象s2,并将文本信息读取并处理(方法c),建立实际点位坐标值的数据集r2,文本信息读取并处理的详细方法如下:

10、①在文本对象s2内选出第一行代码内容p

11、②使用c#的split方法读取各轴坐标,在r2内增加一条坐标值,然后在s2内删除p。

12、③重复执行步骤①~步骤②,直至文本对象s2内无数据。

13、4)将理论加工点位坐标值的数据集r1逆向求解(方法d),建立理论三维坐标值w1,具体方法如下:

14、①在r1内选择1个临时坐标值w;

15、②将w值增加设备世界坐标系与设备工具坐标系的偏移量;

16、③将w值内的绕x轴的a角度和绕y轴的b角度逆向旋转,以修正w值;

17、④然后在w1组合内增加修正后的w,然后在r1内删除修正前的w;

18、⑤重复执行步骤①~步骤④,直至r1内无数据。

19、5)使用步骤4)的方法将实际点位坐标值的数据集r2逆向求解,建立实际三维坐标值w2。

20、6)将理论三维坐标值w1和实际三维坐标值w2全部的坐标信息使用catia软件内新建三维坐标点的addnewpointcoord方法,建立理论零件part1

21、和实际零件part2(方法e)。

22、7)比对理论零件part1和实际零件part2的差值(方法f),建立测量字典组合m,并求解测量最大值max,具体方法如下:

23、①建立测量最大值max

24、②在实际零件part2内选择1个临时点point2;

25、③在实际零件part1内选择1个临时点point1;

26、④建立临时测量值dis;

27、⑤使用catia内的getminimumdistance方法测量point2和point1的最小距离m1,判断如果m1<dis,则记录dis=m1;如果m1≥dis,步骤④的dis值保持不变;

28、⑥重复执行步骤③~步骤⑤,直至dis为最小距离,然后将m增加一条point2和dis的字典组合;

29、⑦判断如果dis>max,则记录max=dis;如果max≥dis,步骤①的max值保持不变;

30、⑧重复执行步骤②~步骤⑦,直至完成part2所有点坐标测量完成,完整建立测量字典组合m,并求解测量最大值max。

31、8)将part2内的所有点元素上色渲染(方法g),以色差情况来呈现变形程度,具体方法如下:

32、①在测量字典组合m内选择1个临时联系temp,temp由点元素point2和测量值dis相连;

33、②使用catia软件内selection方法选中temp内的点元素point2

34、③读取temp内的测量值dis,计算临时测量值和最大值的比例tp=dis÷max;

35、④使用catia软件内setrealcolor方法将point2上色,色值为tp×255。

36、⑤重复执行步骤①~步骤④,直至所有组合m上色完成,实际零件part2渲染完成。

37、本发明的效果和益处是:读取设备工作日志逆向求解三维坐标,比对理论位置,自动渲染变形情况,具有以下优点

38、1.利用自动钻铆设备工作日志功能,逆向求解实际产品加工位置信息,准确得出实际产品变形情况;

39、2.快速读取自动钻铆加工位置信息,避开常用激光跟踪仪的使用,降低测量成本,并减少生产周期;

40、3.实现产品变形量自动渲染,直观显示变形程度和变形位置,快速发现加工过程产品形变问题原因。

41、本发明的关键技术点:

42、1)使用c#语言内textreader方法读取程序文本信息和程序文本信息;

43、2)使用c#的contains方法和c#的split方法组合使用,建立设备坐标数据集;

44、3)将设备坐标数据集逆向求解三维坐标值;

45、4)使用catia软件addnewpointcoord方法,生成三维零件;

46、5)使用catia软件getminimumdistance方法测量实际与理论的距离值,建立测量结果和实际点元素的字典组合;

47、6)使用catia软件setrealcolor方法,将实际零件自动成色渲染,完成自动钻铆变形量自动渲染分析。

技术特征:

1.一种自动钻铆加工结果变形量自动渲染分析方法,其特征在于,步骤如下:

技术总结

一种自动钻铆加工结果变形量自动渲染分析方法,属于钻铆加工领域。本发明利用自动钻铆设备工作日志功能,逆向求解实际产品加工位置信息,准确得出实际产品变形情况;快速读取自动钻铆加工位置信息,避开常用激光跟踪仪的使用,降低测量成本,并减少生产周期;实现产品变形量自动渲染,直观显示变形程度和变形位置,快速发现加工过程产品形变问题原因。

技术研发人员:刘敏,于明洋,赵纯颖,张英伟,杨艳瑞,马良

受保护的技术使用者:中航沈飞民用飞机有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!