一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法

本发明涉及粉末冶金和刀具切削加工领域,具体涉及一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法。

背景技术:

1、刀具结构形式在刀具切削性能的发挥方面有着至关重要的决定性作用。刀具材料特性、物理性能、导热性及刀具制备工艺、服役环境等都直接影响到刀具结构的适配性。切削加工中,对切屑的有效控制既是控制被切削材料被加工表面质量的关键因素,也是决定刀具切削性能及寿命的一个关键因素。符合加工要求的断屑槽可以通过控制切屑的形态来降低最高切削温度、控制切削温度变化的幅值并影响切削力的大小。

2、车削奥氏体不锈钢、轴承钢等合金钢材料时,难以断屑是困扰各大制造企业的主要难题。被切削工件材料的塑性极限高,就要求切屑有较大的塑性变形;难断屑材料的精加工和半精加工的切削用量低,切屑塑性变形程度降低,从而使得难以断屑的困扰问题更加突出。因此,如何全面考虑刀具材料特性、刀具产品成形工艺和被加工材料的切削加工性能来实现对刀具结构的优化设计,是推动我国国产刀具产品质量快速提升的一个重要手段。机械加工过程中,特别是半自动化生产过程中,刀具的切削几何角度和切削用量的参数对于保证加工的质量、提高其生产率、减少成本是非常重要的。而研究刀具槽型几何形状和切削几何角度、切削用量参数之间的适配关系,是降低切削力和切削温度并顺利排屑,保证刀具能够被正确使用和被切削材料加工表面质量的必要手段。目前对于刀具断屑槽的设计没有一种可依据的具体理论方法,更没有将刀具结构形式和刀具材料、物理特性相关联的具体方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法。以一种简单方便的设计方法来设计和优化断屑槽结构,以实现金属陶瓷、硬质合金与陶瓷刀具在塑性、难断屑材料的精加工、半精加工和半粗加工工艺中高效、高质量的切削。

2、本发明的方案:

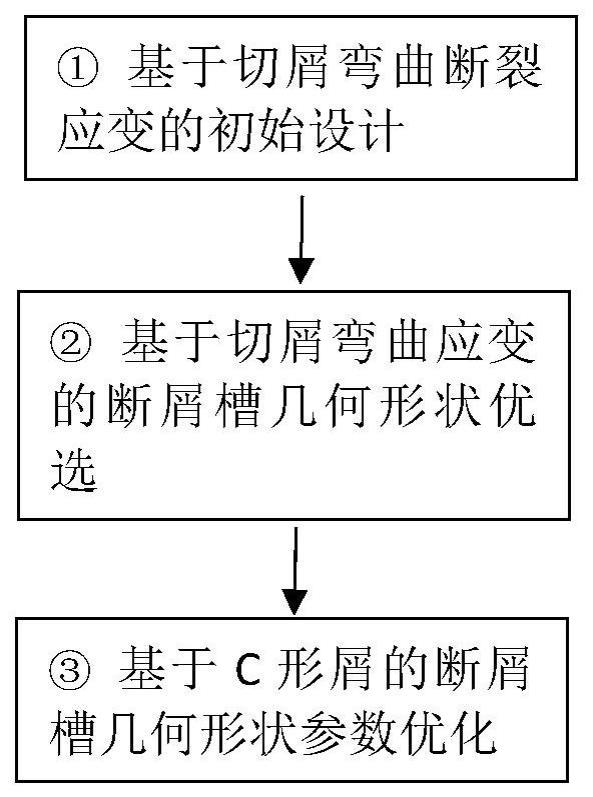

3、一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,车刀片断屑槽的几何形状设计与优化基于被加工材料切削过程中形成的螺卷屑与c形屑的弯曲断裂应变。本发明方法分为三个部分:一基于被加工材料塑性特征进行螺卷屑与c形屑的弯曲断裂应变的初始计算;二是基于被加工材料螺卷屑与c形屑的弯曲断裂应变进行断屑槽几何形状优选;三是基于c形屑的产生对断屑槽几何形状参数进行优化。本发明主要对应金属陶瓷、硬质合金与陶瓷刀具在塑性材料、难断屑材料的精加工、半精加工和半粗加工工艺。

4、该方法包括以下三个步骤:

5、步骤一,基于被加工材料塑性特征进行螺卷屑与c形屑的弯曲断裂应变的初始设计。在理论计算中,切屑的变形系数ξ可通过切削实验测量切屑厚度hch与工件上切削层厚度hd来获得,即:

6、

7、切屑的弯曲断裂应变εwp主要决定于切屑厚度hch及切屑流出断屑台后的卷曲半径ρ0。切屑在刀尖切入工件后形成,流入断屑槽内经受卷曲变形,当切屑端部触碰到后刀面时,切屑又发生反向弯曲应变,在弯曲变形量高于材料的塑性极限ε0时发生断裂。

8、

9、式中,ρ0为切屑经断屑台后的流出半径,ρl为切屑反向折断时的切屑半径。通过切削实验和依据文献资料确定被加工材料螺卷屑与c形屑的变形系数ξ。

10、步骤二,基于被加工材料螺卷屑与c形屑的弯曲断裂应变进行断屑槽几何形状优选。通过deformtm-3d软件对常用切削用量下切屑形态进行三维仿真,对断屑槽几何形状参数进行优选;

11、

12、lf=2f sinκr[ξ(1-tanγ0)+secγ0] (4)

13、式中,wn是断屑槽宽度,lf为刀屑接触长度,t为断屑台高度,γ0为刀具工作前角,κr为主偏角。

14、考虑斜角切削及凸台球半径尺寸的影响,(3)式可调整为式(5)

15、

16、

17、γne=arctan(tanγ0·cosψ+sinψ·tanλs) (7);

18、式中,r是凸台在前刀面上的切割圆半径,wne和γne分别为考虑斜角切削状态时的等效断屑槽槽宽和等效前角,ψ为流屑角,λs为刃倾角,d为中间计算变量,ap为背吃刀量。以凸台前刀面切割圆圆心作为0点,建立直角坐标系。切削中,一个进给量ap深度时被切削材料加工表面在刀尖圆弧上形成的切点坐标为(x0,y0),刀尖圆弧圆心到凸台前刀面切割圆圆心连线的垂线与主切削刃的交点坐标为(x1,y1),则主切削刃在前刀面上的投影线可用如下方程表示:

19、y=(x-x1)tanκr+y1 (8);

20、等效切削刃与主切削刃线夹角为ψ,并过切点(x0,y0),由此可得等效切削刃的投影线方程为:

21、

22、进一步,可得到等效槽宽的计算公式为:

23、

24、步骤三,基于c形屑的产生对断屑槽几何形状参数进行优化。以刀尖到断屑凸台的距离l、断屑槽刀具前角γe、断屑凸台前刀面切割圆半径r为主要优化参数,以断屑槽等效槽宽wne和切屑卷曲半径ρ0、切削力、切削热、断屑方式为评价指标,设计三因素三水平实验拟合方案,分别评价刀尖到断屑凸台的距离l、断屑槽刀具前角γe、断屑凸台前刀面切割圆半径r对上述五个评价指标的影响,最后根据各个因素和评价指标的相关性确定直线圆弧型断屑槽参数的优选方案。

25、本发明有益效果:

26、1、本发明提出了一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,基于被加工材料螺卷屑与c形屑的弯曲断裂应变,对刀具断屑槽几何形状进行优选,并基于c形屑的弯曲断裂应变进行刀具断屑槽几何形状参数优化。计算过程简单,所得到的刀具具备优异的断屑能力。

27、2、本发明方法计算过程简单直观、计算方便,特别适于金属陶瓷、硬质合金与陶瓷刀具在塑性、难断屑材料如奥氏体不锈钢材料的精加工、半精加工和半粗加工工艺中高效、高质量的切削。

技术特征:

1.一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,其特征在于:所述方法包括以下三个步骤:

2.根据权利要求1所述一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,其特征在于:所述步骤一,在理论计算中,切屑的变形系数ξ可通过切削实验测量切屑厚度hch与工件上切削层厚度hd来获得,即:

3.根据权利要求1所述一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,其特征在于:所述步骤二,断屑槽几何形状参数进行优选包括;

4.根据权利要求1所述一种基于切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,其特征在于:所述步骤三,基于c形屑的产生对断屑槽几何形状参数进行优化,具体方法为:以刀尖到断屑凸台的距离l、断屑槽刀具前角γe、断屑凸台前刀面切割圆半径r为主要优化参数,以断屑槽等效槽宽wne和切屑卷曲半径ρ0、切削力、切削热、断屑方式为评价指标,设计实验方案,分别评价刀尖到断屑凸台的距离l、断屑槽刀具前角γe、断屑凸前刀面切割圆半径r对上述五个评价指标的影响显著性,最后根据各个因素和评价指标的相关性确定直线圆弧型断屑槽参数的优选方案。

技术总结

本发明涉及粉末冶金领域与刀具加工领域,特别涉及一种基于被加工材料切屑弯曲应变的车刀片断屑槽几何形状设计与优化方法,基于被加工材料的塑性特征,计算该被加工材料在车削过程中螺卷屑与C形屑的弯曲断裂应变;基于被加工材料螺卷屑与C形屑的弯曲断裂应变,综合切削用量参数、切削槽几何形状进行计算和仿真,通过试验分析方法得出对切屑弯曲应变与切屑形态产生影响显著性较大的因素,并以其作为关注点,最终基于C形屑的弯曲断裂应变优化出最优断屑槽几何形状参数组合。本发明主要对应金属陶瓷、硬质合金与陶瓷刀具在塑性材料、难断屑材料的精加工、半精加工和半粗加工工艺。

技术研发人员:石增敏,邓李辰贵,张大勇,朱哲,徐虎

受保护的技术使用者:三峡大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!